| 自行式矿山机械传动轴花键联接的磨损分析及对策 |

传动轴是自行式矿山机械传动系中一个极为重要的部件, 因为它的运转正常与否,将直接影响到机器的作业和安全。为了在车桥出现跳动或实现折腰转向(铰接车架)时, 补偿传动轴的长度变化, 矿一山机械传动轴, 一般都设计成由花键轴和花键套组成的能作相对滑动的伸缩套筒式结构。

由于自行式矿山机械的作业条件十分恶劣, 传动轴和花键又置于底部位置。既要承受由车轮、车架传递过来不平路面的冲击振动, 又随时面临路面的磕碰和泥沙的侵入, 因而加剧了传动轴上花键联接件的磨损破坏。

据对以行驶为主的工程机械故障模式的统计资料表明:发生于传动轴故障, 因磨损引起的占97.6%, 因断裂破坏引起的仅占2.4%, 而在传动轴的各零件中尤以花键联接的磨损破坏故障为最多。因此, 欲提高花键联接的可靠性乃至整机运行的可靠性, 就必须分析传动轴花键联接的磨损现象和磨损机理, 研究与耐磨性有关的影响因素及它们的内在规律。这一课题已日益为人们所重视。

1 传动轴花键联接的磨损机理分析根据磨损理论和对大量已报废的传动轴花键联接件的损坏形式和现象进行分析, 其磨损机理是:因交变的冲击载荷作用下, 在花键工作面由于几何参数的影响, 使个别接触区域的压力达到极限道, 这些接触区域内的润滑油被强制挤出, 或造成不好的润滑条件, 使组成花键联接的运动付发生直接接触, 产生金属与金属间的粘着现象和粘着磨损, 出现金属颗粒的分离, 形成金属磨屑。由于运动和载荷的可逆性, 随机性, 各阶频率的振动引起的相对位移, 由粘着磨损产生的磨损颗粒及落入联接件中的外来磨料(灰尘、泥砂等),在花键联接件的旋转、滑动过程中, 这些磨损颗粒使花键在承受粘着磨损的同时又伴随着磨料磨损和氧化腐蚀, 这样, 就使花键联接件的摩擦表面加速损坏。

从以上的磨损机理分析中我们不难得出这样的结论, 传动轴花键的磨损破坏, 主要是粘着磨损和滑动磨料磨损这两种形式的磨损所致。而造成这两种磨损破坏的主要原因, 一是由于载荷条件, 二是由于花键联接件的设计、加工中的有关几何参数。显然对前者即载荷条件(如冲击振动和可逆性等), 是由自行式矿山机械的工作性质和工况要求所决定的; 而后者是影响花键联接, 与其工作寿命有关的几何参数, 如定心径向间隙、侧向间隙、花键轴的对轴线不平行度, 以及花键节距误差, 它们是在设计、加工过程中(如参数、配合选择, 加工工艺方法、加工精度的确定与检测等), 一般可由设计师和工艺师们所控制。在设计中如果几何参数选择不当, 或者加工、装配过程中出现过大的误差, 就会使花键联接出现歪斜、不同心, 花键各单元面在空间位置的误差和在径向力的作用下,, 花键轴与花键套的轴心发生偏移。这种偏移, 将使交变载荷的峰值和磨擦表面的相对位移量剧增, 从而发生花键联接件接触部分在轴与套处的磨损、挤坏以及扭曲, 直至破坏。

2 花键联接的几何参数对磨损的影响如前所述, 与花键联接有关的重要几何参数有, 定心径向间隙、侧隙, 花键轴对轴中心线的不平行度及花键节距误差。下面分别分析这些几何参数将如何影响花键联接中的磨损。

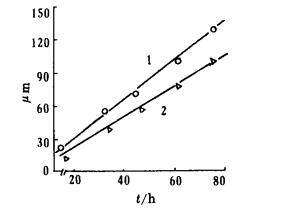

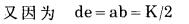

大量的试验研究表明:在一定的间隙范围内(0~0.14mm), 增加定心径向间隙, 实际上是提高了花键联接的工作载荷。为了研究定心直径在一定间隙范围内对耐磨性的影响, 国外学者通过对两种不同径向间隙的传动轴花键的对比试验, 已经得出了图 1所示的结果。

|

| 图 1 定心直径径向间隙对花键磨损的影响 |

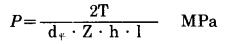

试验是在侧向间隙均为0.25mm, 径向间隙分别为八Δr=0.02、0.14mm, 工作应力P=17.5MPa的条件下进行的。设载荷是沿花键均匀分布, 则花键的平均应力可由下式计算:

|

(1) |

式中 T—花键轴传递扭矩N·m;

d平—花键联接的平均直径 m;

Z—花键齿齿数;

h—花键工作高度 m,

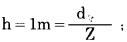

矩形花键:

渐开线花键:

D—花键轴的外圆直径 m;

d—花键套内圆表面直径 m;

c—花键齿顶倒圆半径 m;

m—花键模数;

d分—花键分度圆直径 m。

由图 1所示的试验结果表明:不同径向间隙的花键联接, 在同一工作时间下, 其磨损程度是有显著差异的。从图 1可见, 当径向间隙为Δr=0.14mm时的花键磨损, 要比径向间隙为Δr=0.02mm时的磨损大25%~ 30%。

例如, 当它们都工作75h后, 径向间隙为0.02mm时, 花键的平均磨损量为101 μm; 而径向间隙为0.14mm时, 其磨损量则为128μm。

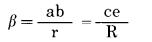

侧向间隙, 是花键联接中的又一几何参数。由于侧隙的存在, 花键轴和花键套在开始工作时, 是在侧面很小的而积上接触, 使工作应力剧增。在花键侧面进入正常工作,则侧面的磨损量可通过图 2的图解分析说明(所谓正常工作是指花键以整个侧面作为接触工作面, 也即是图 2中花键轴上a点与花键套键槽上之b点相重合)。

|

| 图 2 花键联接的侧面磨损计算图 |

如图 2所示, 开始工作时, 花键联接件上a点和b点尚未重合, 此时它们间的夹角为:

|

(2) |

式中 r—花键套内圆表面半径;

R—花键轴外圆表面半径。

由(2)式可得:

|

(3) |

我们知道, 花键联接进入正常工作时都要求花键整侧面完全接触,因而实际的花键磨损量应当为:

|

(4) |

|

(5) |

将(5)、(3)式均代入(4)式, 则有

|

(6) |

式中 K—花键联接的侧向间隙。

由(6)式可见, 等式右边括弧中第一项的比值接近于1, 括弧中两项之差就很小, 其乘积就更小。这说明花键联接件从工作初期到进入正常工况, 在侧隙存在的情况下, 其磨损量是微小的。

为了验证以上的理论分析和计算, 同样可以通过选用二种不同侧隙的花键联接所进行的对比试验说明。在工作应力P= 17.5MPa, 试验运转100h的情况不, 最大侧隙K=0.5mm时, 所测得花键的磨损量为ΔQ=0.047mm, 增量不足10%, 而另一侧隙K=0.05mm时, 则其磨损量几乎很难测得。这表明, 侧向间隙对花键的耐磨性并无多大影响。

如何提高花键轴对轴中心线的平行度, 以防花键旋转时, 使接触点作径向和轴向的移动, 从而加剧花键联接的振动和滑动磨损, 这一问题, 已广泛引起了工程技术人员的重视。因为通过对两种不平行度花键联接的对比试验, 已经充分说明了该几何参数对花键磨损的敏感性和所产生后果的严重性。

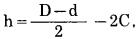

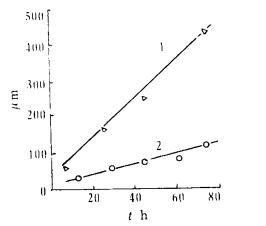

图 3所示, 是在应力P=15MPa, 100 mm长度上不平行度分别为δ=0.02mm和0.26mm时, 所获得花键磨损量与工作时间的关系曲线。

|

| 图 3 花键对轴中心线的不平行度对花键磨损影响 |

图 3表明:由于花键不平行度增加, 将导致花键联接的磨损急剧增加。在工作75h后, 不平行度δ=0.02mm的花键, 其平均磨损量为104μm。而不平行度δ=0.26mm的花键, 则为450μm, 几乎比前者大了3.5倍。

花键的节距误差, 是在花键的加工制造过程中产生的, 经理论分析和实践验证,这种节距误差在花键联接工作过程的初期(一般只需50h左右)就会显著减少。这意味着, 花键联接在经过完全磨合后, 所有花键偶在其联接键转一圈后, 就开始承受相同的单位载荷。换言之, 减少节距误差对提高花键联接的耐磨性并无多少实际意义。因为在工作初期的磨合过程中,就可以消除花键工作表面由于节跟误差产生的载荷集中问题。

3 提高花键联接的耐磨性对策毫无疑义, 提高花键的耐磨性, 可以延长传动轴上花键联接件的工作寿命。目前除了进一步地去研究和探讨花键磨损机理, 采取一些切实有效的耐磨性技术措施(如改善润滑条件、采用筒式密封保护装置等)外, 一个不容忽视的重要问题, 是如何在设计方面合理选择、确定花键联接的几何参数, 在工艺上尽可能保证这些几何参数达到精度要求。

已经知道, 沿心径增大定心间隙.将导致磨损量增大。因此设计时, 应对定心直径的配合和精度等级在综合考虑工艺性、技术性和经济性的前提下慎重选取。一般情况下, 尽可能减小径向间隙。对于高精度的配合公差, 可采用热处理后再珩磨的方法去提高花键孔定心直径的精度。

花键对花键轴中心线的不平行度, 将是严重影响花键联接磨损的重要因素。为了确保设计中确定的精度要求, 在制造花键轴时, 可在热处理后进行磨削加工以减少不平行度。采用这种以磨代精铣的工艺, 并不会增加花键轴的制造工作量。对花键齿齿形的研究表明, 用渐开线花键齿形代替矩形齿形, 在其他条件相同的情况下, 也可使花键摩擦表面的耐磨性至少提高1倍以上。主要原因是因为渐开线齿形的花键联接更易对准轴中心线, 使花键工作面的滑动量减少。

为提高花键联接的耐磨性, 国外已研制出一种减磨性好的特殊尼龙覆盖层。使用在花键联接摩擦表面上的这种减磨覆盖层, 可使振动受到阻尼, 且使工作面上的载荷更加均匀, 因而降低了花键联接的工作应力, 也改善了其磨损情况。

此外, 采用快速渗碳法(应用渗碳钢, 随后淬火至硬度为HRC56~63)也可以进一步提高花键联接件的耐磨性。在应用渗氮法和氯化法时, 花键联接件的使用寿命可提高1.5~2倍。采用最佳润滑脂成分, 是提高花键联接耐磨性的另一重要手段。据统计资料表明:经106次循环试验, 花键磨损达10μm, 当润滑油粘度(γ50)从13提高到75cSt后, 则几乎可完全消除花键联接件的磨损。若采用加有二硫化钥等添加剂的润滑脂,则在磨合过程中, 可防止花键表面的擦伤, 改善滑动磨料磨损状态, 从而大大提高花键的耐磨性和工作寿命。

由于侧隙和花键齿等节距误差, 对花键联接的磨损无多大实际影响, 故在进行花键的耐磨性计算和参数选择时, 在目前来说, 尚可不计其影响因素。

1994, Vol. 8

1994, Vol. 8