| 非对称采场无底柱分段崩落法 |

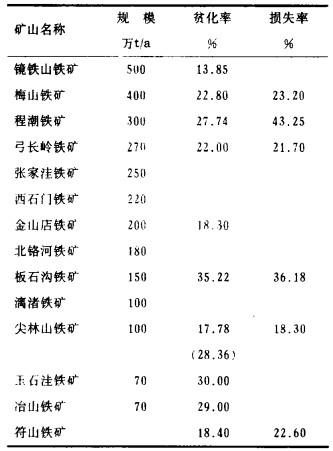

无底柱分段崩落法是一种采场结构简单.机械化程度高、效率高, 能耗低、成本低, 安全性好的采矿方法之一。它在我国使用已有20多年的历史。随着采矿科技的进步、在地下开采的急倾斜厚矿体中, 已形成了以无底柱分段崩落法占绝对优势的体系, 尤其在地下开采的铁矿中.据l992年统计, 崩落法采出的矿石量约占大中型地下铁矿采出总量的95%, 其中无底柱分段崩落法就占90%以上。如表 1所示。

| 表 1 无底柱分段崩落法主要参数 |

|

| 点击放大 |

实践证明, 无底柱分段崩落法的贫化损失较大, 是该法的突出缺点。据调查资料, 无底柱分段崩落法的贫化率一般为20% ~ 25%, 高的达42.9%, 好的为13.0%。损失率一般为25% ~ 30%.高的达43.0%。

1 现状及存在的问题为了降低无底柱分段崩落法的贫化损失, 经过多年的努力, 国内外的改进方案不下20多种.大多数的改进方案是调整无底柱分段崩落法的参数。少数的方案是改变方案的传统结构。如扩巷方案, 壁式方案和筒仓式方案等。均在不同程度上改善了无底柱分段崩落法的贫损指标。虽经改进, 但还没有取得突破性的进展, 这是因为, 改进的方案均是不完全按照松散矿石的流动规律而进行的。

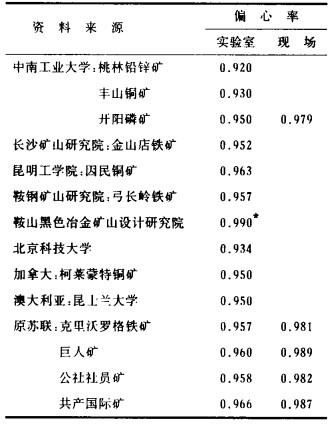

国内外学者长期开展对覆岩下矿石流动规律的研究, 均认为放矿椭球体概念仍然是放矿理论的基础。特征参数还是椭球体的偏心率因为偏心率值发生微小的变化, 如放.矿椭球休的偏心率增加0.01, 而放矿椭球体的短半轴将减少0.03, 而放矿椭球体体积减少8m3。大量的统计和计算.得出上述结论是非常有益的。

统计国内外有关资料, 放矿椭球体的偏心率值, 在实验室条件下测得值一般要小于生产中实际的偏心率值。如表 2所示。

| 表 2 国内外放矿椭球体偏心率值统计 |

|

| 点击放大 |

由表 2可以看出, 鞍山黑色冶金矿山设计研究院测得的偏心率值为0.990, 是溜井壁的限制, 使放矿椭球体无法充分发育, 所以偏心率值较大, 不是真正的偏心率值。

在实验室测得的偏心率值, 一般较小, 其原因是因为试验矿石只考虑了块度相似, 未考虑湿度和特大块矿石的条件, 未考虑边界条件的影响。因此测出的偏心率值偏小。

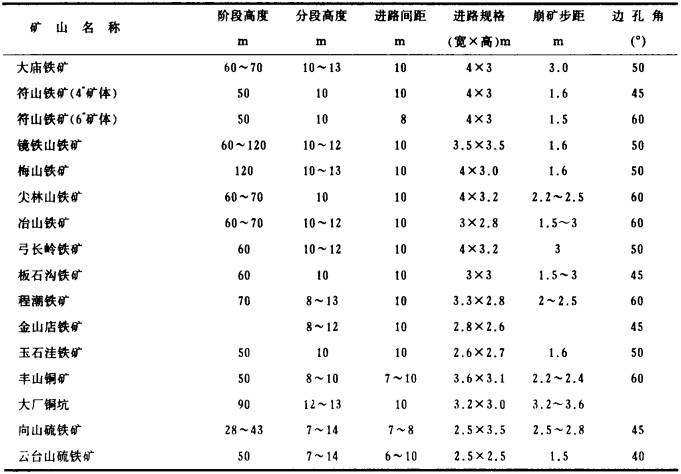

实验室资料与生产实际资料对比表明, 两者的偏心率平均值相差0.025左右。当放矿层高度在20m以上时, 也可以说, 两放矿椭球体体积相差200m3。两放矿椭球体短半轴相差0.75m。因此, 按照传统的方法来设计无底柱分段崩落法, 其设计误差就相当大。在我国无底柱分段崩落法的参数局格为10m × 10m, 即分段高度10m, 回采进路间距10m。我国无底柱分段崩落法的矿山实际构成参数列于表 3。

| 表 3 我国无底柱分段崩落法的结构参数 |

|

| 点击放大 |

从表 3可知, 由于凿岩设备的发展, 分段高度有所增大, 目前最大提高到14m, 由于习惯大多数矿山仍然采用10m的分段高度。回采巷道间距, 一般采用10m, 但有少数矿石松软、粉矿和硫化矿石易结块的矿山。如我国金山店铁矿、丰山铜矿、向山硫铁矿等, 将分段高度降为7 ~ 8m, 回采进路间距为6 ~ 8m的尝试, 取得了一定的成效。巷道规格和边孔倾角, 是根据各矿的情况而选用的, 大多认为这两项参数, 只需考虑设备和施工的要求就可以了。研究和经验表明, 回采巷道的宽度与放矿有很大的关系, 在矿石稳定条件允许下, 巷道宽度以5m为佳。我国回采巷道宽度最大为4m, 其放矿效果较理想。炮孔的边孔角, 我国最大的为60°, 最小的为40°。国外有的矿山达80°。从理论上来说, 炮孔的边孔角为75° ~ 80°较为理想。因崩落矿石的形态与放出体形态相近似, 有助于矿石的流动。同时还避免了由于放出体形与崩落体形不相适应而造成过挤压, 产生悬顶与立槽, 恶化贫化损失指标。

崩矿步距在目前条件下是一个调整参数, 在分段高度和回采巷道间距业已确定的前提下, 唯一能平衡的条件就是崩矿步距这一参数。在分段高度为10m, 回采进路间距为10m的条件下, 显然l.5m的崩矿步距较小, 在这种情况下正面贫化是主要的贫化根源。当崩矿步距为2m以上时, 正面贫化将得到较大的缓解。如果分段高度增大, 崩矿步距也将会增大, 否则正面贫化又会是主要贫化的根源。

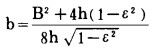

生产实践和研究证明, 如果粉矿体或松软矿体的矿山, 采场矿石自漏斗成烟筒状放出, 从理论上而言, 此时的放矿当量椭球体的偏心率较大, 资料表明, 在生产条件下, 偏心率值均在0.980以上。其放矿椭球体的短半轴b可由下式进行计算:

|

式中: b——放矿椭球体短半轴,m;

B——回采巷道宽度,m;

h——放矿层高度,m;

ε——放矿椭球体的偏心率。

由上式可看出, 偏心率增加0.01, 其放矿椭球体短半轴减小0.03, 因此, 在生产中的放矿椭球体的短半轴值较小, 按照传统的放矿椭球体相交的原则来确定回采巷道间距, 一般都小于10m, 这是造成无底柱分段崩落法的贫损指标高达40%的主要原因。

2 实施的新方案为了使无底柱分段崩落法的结构参数更接近实际, 经过长期大量的研究, 本文作者提出一种新方案, 即非对称采场无底柱分段崩落法。该方案的实质是利用生产中放矿椭球体短半轴较小的规律, 也就是尖槽原理, 来确定和优化采场结构参数的一种新型采矿方案。

尖槽原理的主要原则是:

a. 在不发生巷道两邦和顶板过早破坏的条件下, 确定回采巷道的最大宽度;

b. 保证充分控制地压的条件下, 确定尖槽的最小宽度;

c. 边孔开孔的位置尽可能接近回采巷道的两底角, 使之形成一个最大尖槽;

d. 边孔的方向应指向上分段相邻回采巷道两邦中线的那一部位, 以便得到一个比槽的上部稍宽的导流口, 使矿石被崩落的范围所完全包括;

e. 确定与扇形倾角和装载设备有关的合理崩矿步距。

实践证实, 尖槽原理是把两侧斜翼面当作矿石滑动的表面, 能很好地产生附面效应, 而且导流口可作矿石流动和不同放矿期的调整装置。

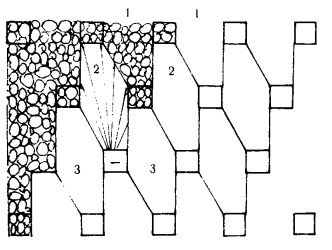

该方案的回采巷道布置, 是采用非对称布置, 这就实现了新方案的结构参数能完全符合尖槽原理的要求。具体布置如附图所示。

|

| 1, 2, 3——是回采顺序。 附图 非对称采场无底柱分段崩落法 |

阶段高度为40m, 分段高度为10m, 回采巷道间距为12m, 回采进路规格(宽×高)为4m × 3m。方案的特点如下:

a. 阶段上成梯段回采, 每个分段独立出矿, 27m的放矿层高度为一个放矿单元;

b. 分段放矿是巧妙利用放矿椭球体在放矿过程中, 其轴线向已采区偏斜规律而设计的, 也就是说放矿体形与设计体形相适应, 能使崩下矿石全部放出;

c. 非对称布置.可形成27m高的放矿层, 将回采巷道间距由原来的10m增加到12m, 这样, 不仅提高了回采巷道的稳固性, 还使放矿宽度缩小.这就完全实现了尖槽原理的要求, 使新方案的结构参数为最佳;

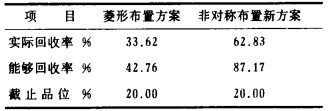

d. 经实验证明, 在相同条件下, 其技术经济指标是不相同的.见表 4, 由表 4可见, 矿石回收率提高了50%。

| 表 4 主要指标比较 |

|

| 点击放大 |

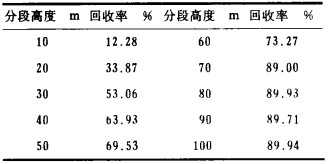

e. 新方案由于要40m的放矿层高度才能形成正常回采。当正常回采层形成以后, 随着回采的逐渐推进, 回收率也不断增大。当回采层达到80m时, 回收率稳定在90%左右, 如表 5。

| 表 5 回采的分段高度与回收率的关系 |

|

| 点击放大 |

3 结论

a. 非对称采场无底柱分段崩落法是众多的新方案中的优化方案, 它具有传统无底柱分段崩落法所不具备的优点:

在相同截止品位的条件下, 新方案回收率高, 一般可达90%;

运用尖槽原理设计的结构参数, 采用非对称布置采场, 使新方案的结构参数完全偶合, 损失贫化明显下降;

由于非对称布置采场, 减小了扇形炮孔的边孔角的倾角, 相应减少了掉渣堵孔的机率, 提高了爆破效果降低了大块的产出率, 提高了放矿效果:

充分利用了崩落矿石在采场中的移动规律, 也就是说流动带形体与方案结构形体相接近, 这就是减少新方案贫损的重要措施。

b. 新方案是以放矿椭球体理论和尖槽原理为依据, 经室内模拟试验检验, 是一种开采急倾斜松软厚矿体的优化方案;

c. 新方案与现行无底柱分段崩落法相比, 放矿层高度有较大幅度的提高, 进一步简化了放矿工艺, 缩短了放矿周期, 提高了放矿强度;

d. 在条件适合的矿山, 新方案可以推广使用, 将会获得令人满意的效果。

1994, Vol. 8

1994, Vol. 8