| 碳铵溶液萃取槽内连续皂化有机相 |

在稀土的萃取分离过程中,为提高有机相的萃取容量,稳定体系的酸度,有机相在循环使用前应进行皂化处理,使萃取剂有机酸转化为相应的铵盐。以往的皂化处理大都是采用浓氨水作皂化剂,通过氨水与有机酸反应而生成相应的有机铵盐,而浓氨水则由液氨充入纯水获得,这种皂化工艺工序环节多,无法连续作业,加上液氨不仅价格高,而且是罐装,运输、储存等均不方便,在氨水冲制和有机相皂化时还因氨易挥发而造成作业环境污染严重。

为简化作业环节,提高生产率,降低皂化成本,人们在不断地寻求新的皂化剂。研究较多的主要是利用碳铵替代液氨皂化有机相。碳铵较液氨具有价格便宜,且是晶体,运输储存均方便,货源也广泛,其水溶液配制简单等诸多优点。但碳铵溶液也是种弱碱性的盐,浓度较低,因而皂化反应又存在着反应缓慢,并伴有大量CO2气体产生,体积膨大;残存水多,必须定时排放;设备利用率低等缺点。同时用碳铵溶液皂化有机相时.皂化后的有机相还会夹带有极易在萃取过程产生乳化的碳酸根离子。鉴于上述原因,到目前为止碳铵溶液皂化有机相还没有在生产上得到广泛应用。

本技术根据碳铵溶液皂化特点,改变现有皂化的作业方式和设备,将碳铵溶液引入萃取槽内,借助萃取槽的混合澄清性能连续皂化有机相。通过控制流量和相比,较好地实现了定量皂化和皂化后的有机相与残存水相自然分离;采用水洗涤澄清后的皂化有机相,有效地去除了其中夹带的碳酸根等有害离子。本文详细介绍了碳铵溶液槽体内连续皂化有机相的工艺流程和工艺条件。

1 基本原理和实验方法碳铵和氨水一样均能使酸性有机萃取剂(如P204、P507等)转化为有机酸铵盐,反应式为:

|

从上反应式可见两反应有机相产物是一样的,而且均是等摩尔的反应,所不同的只是后者多产出了CO2气体而已。

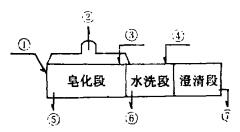

试验分别进行了小试验和生产实验,小试在烧杯及分液漏斗中进行,生产实验是在某稀土分组分离厂进行的。有机相为P204-煤油混合物,碳铵为某县合成氨厂生产的农用碳铵,纯度为96.5%,用水配制成溶液。生产实验是利用稀土分离厂原工艺中水洗和澄清有机相两段萃取槽,分别改为皂化槽和水洗槽来实现的,在皂化槽上方安装了排气装置,流程如附图所示。

|

| ①反萃有机相; ②接排风机; ③碳铵溶液; ④洗涤水; ⑤皂化残水; ⑥洗余液; ⑦皂化有机相。 附图 萃取槽内连续皂化流程示意图 |

2 结果及讨论 2.1 小型试验

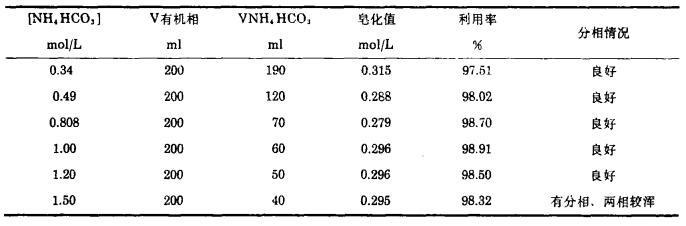

小试主要就碳铵溶液的配制,碳铵溶液浓度对皂化值和分相的影响,水洗皂化有机相效果等方面作了探索性试验研究。结果发现碳铵溶液在浓度高于1.5mol/L时溶液较浑浊,使用过程会析出晶体,为保证皂化良好进行则碳铵溶液浓度只能在1.5mol/L以内。不同浓度的碳铵溶液均能与有机相良好反应,反应基本彻底,分相也均良好,有机相清亮。皂化后有机相中残存有碳酸氢根离子,用水洗涤后可除绝大部分。将水洗后的皂化有机相与稀土料液平衡萃取,萃取过程稳定,不产生乳化,萃取后两相分离良好;并发现锇铵皂化有机相在相同皂化值下较氨皂的有机相有更大的萃取容量,一般均高出5%左右,可见碳铵皂化还有净化有机相本身的作用。表 1是几个小试结果,试验均控制搅拌时间4分钟,澄清10分钟。

| 表 1 小试试验结果 |

|

| 点击放大 |

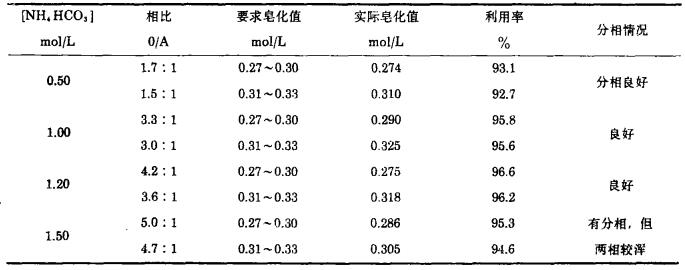

2.2 生产实验

实验主要考查了碳铵槽体内皂化的适用性,相比对皂化值、两相分离以及碳铵利用率的影响。根据生产工艺要求, 中重稀土分组分离有机相的皂化值为0.27~0.30mol/L, 轻稀土分离有机相的皂化值为0.31~0.33 mol/L, 故实验中对这两种不同皂化值要求的有机相分别作了定量皂化实验,结果如表 2所示。

| 表 2 萃取槽连续皂化实验结果 |

|

| 点击放大 |

从实验结果可以看出,碳铵溶液的浓度对皂化值无甚影响,只要控制好流量均可实现定量要求的皂化。但碳铵的浓度与碳铵的利用率有关,对皂化后两相分离也有一定影响,出现两头差中间好的格局。其原因是因为碳铵的损失除中和反萃有机相夹带的H+离子和被皂化有机相夹带走外,另一主要损失是溶解在皂化残水中。低浓度碳铵溶液皂化时,相比小,水相流量大,残存水相中碳铵也自然多;而高浓度碳铵溶液皂化时,相比大,易形成油包水现象,相澄清不良,有机相夹带碳铵多,碳铵利用率也会偏低。几个月的生产实验表明,采用本法皂化的有机相萃取性能良好,不会影响萃取工艺和萃取作业,达到氨皂效果。

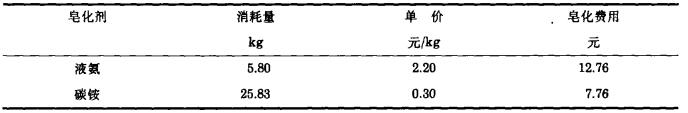

3 成本比较表 3所列的是实际生产中用碳铵溶液槽体内连续皂化有机相和采用液氨冲制氨水皂化有机相,在皂化值均为0.30mol/L时皂化1m3 P204有机相的消耗量及其费用。可见碳铵溶液皂化时成本仅为氨皂的60.82%, 每皂化1m3有机相仅皂化剂消耗就可节省5元。就某稀土分组分离厂来说,每生产一吨产品有机相皂化量在200m3以上, 则每吨产品可节省费用1 000元以上。以年分离稀土产品100t而计,则年可降低生产成本10多万元。

| 表 3 皂化1m3有机相成本对照表 |

|

| 点击放大 |

4 结论

试验表明碳铵溶液萃取槽内连续皂化有机相工艺及技术是可行的。皂化效果达到并超过了氨皂的水平。

萃取槽内碳铵溶液连续皂化有机相的主要工艺条件:[NH4HCO3]=1.0~1.5 mol/L, 相比为3~5, 用水洗涤以去除皂化有机物中的夹带离子。

碳铵作皂化剂,其皂化成本仅为氨皂化的60%左右,每吨产品可降低成本1 000多元,同时可减少皂化设备30%以上,简化了操作工序,降低了劳动强度,减少了环境污染。

碳铵溶液槽体内连续皂化有机相技术实施容易,尤其适用于混合稀土的分组和粗分离中有机相的皂化处理,具有推广价值。

1993, Vol. 7

1993, Vol. 7