| 选矿设计与生产实际紧密结合问题的探讨 |

工程设计是基本建设的一个重要环节,是科学技术转化为生产力的枢纽和桥梁。一般而论,设计工作的优劣对工程建设的投资使用和今后企业的经济效益起着决定性的作用。一项成功的工程设计应是科学与艺术的有机结合,技术与经济的高度统一。近几年来,生产单位为获得好的经济效益,对于选矿设计,在如何降低成本、减少消耗、提高生产效率、改善管理和操作条件、缩短设备检修和停机时间等方面,不断地提出新的问题和要求。因此,选矿设计人员不仅要有“用户至上,质量第一”的思想,严谨认真、一丝不苟的作风,而且应有较宽的视野,较强的应变能力,较全面的选矿生产管理常识,不断地更新、补充知识,改进工作方法,提高业务水平。

1 改进管理操作条件 提高生产效率生产效率涉及的因素是多方面的,诸如:工艺流程、设备性能、技术管理、生产操作等。设计人员有责任为生产单位创造有利条件。

1.1对同一种流程,设备系列过多或过少都不合适。同等规模的选厂,系列多,基建、设备费和经营费均高,从这个角度来看,系列少为好。但矿山选厂供电供矿不足的情况比较普遍,多系列在管理上有更大的灵活性。以往的设计,基本上是系列与系列之间互不关联,各自独立,不能切换。而生产管理与操作, 往往要求灵活、机动、高效。所以,这种习惯采用的各自独立的配置形式对生产不便。如对两系列(包括两个以上系列)各自独立的磨浮矿桨回路和取样系统的设备配置作一些改进,能收到明显的效果。

将两个系列的分级机溢流合并,然后再输送至两个浮选系统;将原有的两个粗精矿,两个铜、硫精矿及四个尾矿分别合并后再取样。这种作法,新设计选厂可以采用,扩建选厂时新系统与老系统的衔接亦可考虑。设备配置和厂房布置中,磨矿与浮选厂房之间,一般有较大的髙差,所以这样串接管路是可行的。这样作有如下好处:可根据需要选择停开球磨机或浮选机系列。当供电供矿不足,只有一个系列生产时,如果一台磨矿设备发生故障或因故停机,可启动另一磨矿机组;同样,某组浮选机因故停车,也可开另一组浮选机,而不必停开前面运转的球磨机。这样系列之间能互相切换,随意组合,减少了因各种原因停机而造成的损失。另外,由于两个磨矿系统的溢流合并,对原矿有一定的配矿作用,矿浆性质相对均衡,相对稳定了人选原矿的工艺条件。

再者,将原矿和尾矿合并后取样,由于取样点减少,可减少取样、制样和化验人员的工作量,节省化验药剂和材料。

1.2对同一种矿石,经过试验都可确定比较适应的工艺流程。但中小型选厂与大型选厂的着眼点和侧重点不一样。中小型选厂务求在保证一定的生产指标的前提下采用尽可能简单的碎矿磨浮流程。如仅仅追求高的生产指标和技术装备水平,流程往往复杂,环节较多,投资和经营费较高,经济上不合算。另一方面,假如工艺流程过于简单,也往往会影响生产指标和效益。因此,对中小型选厂的试验流程应作出必要的调整,合并或删减后再确定设计流程。

对于细粒嵌布,必须细磨的矿石,通常采用两段磨矿两段浮选流程,第二段细磨采用水力旋流器分级。目前设计中采用的一般是泵池砂泵配旋流器,但限于车间场地,泵池容积较小,储矿量少。如果不用泵池,而设置一浓密池浓缩粗精矿(或中矿),效果要好得多。这样作的好处有:a.浓密池具有较大的储存矿浆的容量,对稳定整个生产系统有一定的缓冲作用。当第一段磨矿系统因故不能开车时,在一段时间内仍能保证输送矿浆给二段磨浮,后续作业仍能正常运转。而砂泵池的容量通常只能扬送几分钟,多则十几分钟,一旦一段磨浮某个系统停机,必然影响后续生产环节。b.利用浓密池将一段粗精矿(或一段中矿)脱去一部分水,使矿浆浓度变大,二段浮选所需浮选机的容积减少,节约了相当一部分能量,且有利于第二段浮选作业的稳定。c.多金属矿第二段磨矿前,有时需添加脱药剂,矿浆经过浓密池的时间比泵池长,脱药作用比较充分。

但设置浓密池要增加设备费用和基建投资。由于管路长,泵的容量也要大些。所以,这种浓密池宜设置在离磨矿较近的位置。也可保留泵池,使浓密池的矿浆进入泵池,用泵接力一次进入旋流器。然而这种费用不高,投入一笔小额资金,从长远而论,可获得可观的经济效益和生产管理方面的便利。所以,在第二段磨矿-旋流器分级的情况,设计时应考虑采用设立浓密机作缓冲装置这种方式。

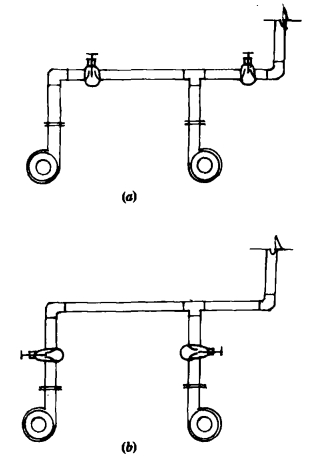

1.3砂泵在选矿厂使用的场合较多,且往往在一处并联安装两台,一台运行,一台备用。通常安装的形式如图 1所示。

|

| 图 1 砂泵管路通常安装形式 |

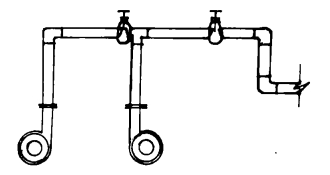

这种方式有个明显的弊病就是使泵输出管支路上的闸阀处于支路的最低处,容易滞塞。有时沉砂粘在阀片或螺杆上,致使闸阀打不开。这种情形往往使备用泵失去应有的作用。当运行泵停开时,备用泵不能迅速投入使用,而必须用髙压水冲掉备用泵支路上的沉砂。如改为图 2的管路布置形式,即在管路图设计时,将泵支路管局部保证一定的高两台泵的闸阀装在支路的髙点的适当位置;亦可用电动阀门,这样沉砂不易进入闸阀,一般不会“压死”。当一台泵发生故障停机时,另一台可迅速进入工作状态,以保证生产的连续性。

|

| 图 2 砂泵管路合理安装形式 |

1.4

给矿设备(如摆式、盘式、板式给矿机)的吊挂预埋件,过去大多预埋螺栓,宜改为预埋法兰(法兰四周钻孔装螺栓)。一则预埋螺栓很难埋得准,很多情况下设备的螺孔对不上,不好装,因而不得不将设备上底座焊死在螺栓上。再者,使用时间久了,螺栓难免生锈。如锈蚀断裂,.难以补救。预埋法兰,安装设备时临时配钻,显得很方便,而且拆换设备也很便利。

2 切实贯彻节能规定 挖掘技术潜力节约能源、合理利用能源是设计工作者的一项重要任务,必须贯穿于整个设计过程。《有色金属工业节能设计技术规定》提出了选矿厂各个工序的能耗指标和各个车间控制能耗的原则性要求。设计人员在实际工作中应根据自己所担负的工程特点,因时因地加以发挥,努力挖掘技术潜力。过去这些年在这方面做过一些工作,但仍感不足。本节从几个方面谈一些肤浅的看法。

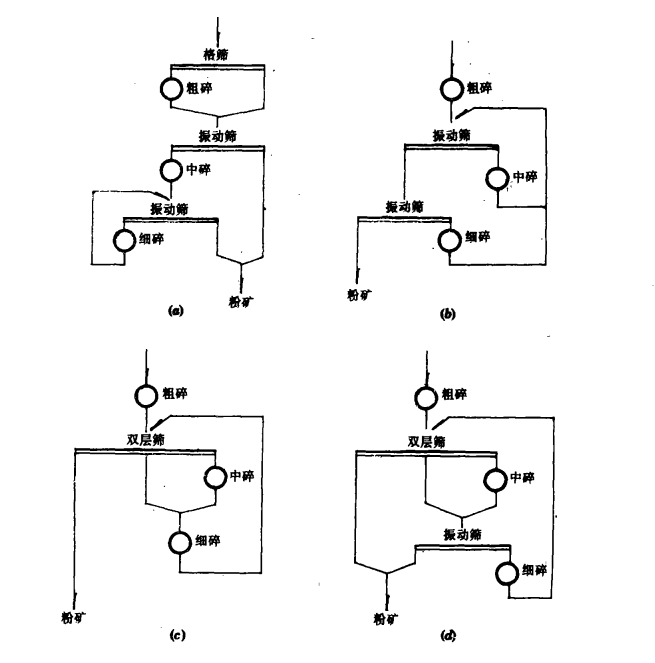

2.1 破碎流程的选择《选矿设计手册》列举了四种破碎筛分流程,这些是最基本的。近些年来,已有几种经过演变或改进的碎矿流程在某些选厂使用。实践证明,这些流程有相当的优越性。

图 3a是三段一闭路,中碎前设置预先筛分的流程。这个流程具有如下特点:a.破碎产品粒度小,体现了“多碎少磨”的原则,节省了能耗。b.强化了筛分作业,可保证流程畅通。中碎前设置筛分,筛出一部分合格产品,其中有相当部分可形成矿泥的粉矿,这样可避免细碎设备和筛分设备的堵塞。南方多水地区原矿矿泥较多,采用这一流程,一般可省去洗矿。但不足之处是生产过程中产生的粉尘较多,须兼顾解决。c.中细碎的负荷相对减轻了,设备规格和装机容量减小,该流程对矿石性质宜采用常规流程的大中型选厂有较大的优越性。小型选厂亦可作为方案之一予以考虑。

|

| 图 3 破碎筛分流程 |

图 3b、3c、3d表示的流程适合于500t/d以下的小型选厂,与传统的三段一闭路及两段一闭路流程比较有所不同,其特点:a.与三段一闭路流程一样,生产过程稳定,易于控制,产品细度可达到-12mm的要求。b.中碎设备均采用小型颚式破碎机,细碎设备规格亦相对小了,故整个碎矿系统比传统三段一闭路流程装机容量低,与两段一闭路流程大致相当,经营费较省。c.设备费用较低。d.厂房面积和建筑投资较低。上述三个流程,应以图 3c流程优先考虑。过去的设计资料缺乏小型颚式破碎机的有关数据,如排矿口对应的处理能力,最大给矿粒度、装机容量等。

中小型选厂碎矿流程及配置形式,应根据矿石性质和厂址地形特点,进行方案比较后确定。

2.2 选矿过程自动控制须重视对选矿过程进行自动控制,能在现有设备的基础上增加处理量,提高生产指标,节约药剂,降低成本,改善工艺条件。对于矿石性质复杂,需要严格控制工艺条件的选矿厂,采用自动控制更能获得明显的经济效益。从事工艺设计时,应充分考虑兼顾这方面。对有潜力的大型选厂可进行计算机控制。对一般选矿厂可进行选矿过程关键参数的自动调节。目前有些选厂自动控制效果不甚理想,原因是多方面的。其中一个重要原因是重视不够,操作人员对设备性能不熟悉,责任心不强,不严格按照规程操作。当然,也有些仪表本身质量不过关,控制方式或程序不很适用。选矿自动控制搞与不搞不可等同。生产实践证明,大、中型浮选机的随意操作与按要求进行的仪表控制操作,其浮选状态的差异及生产指标的差别是明显的,自动控制指标优越。因此,即使在设计时条件暂时不充足的选厂,也应考虑留有今后补充的余地。

2.3 辅助设施的电机容量有一定的潜力国外选矿厂所选用的泵及胶带输送机的电机功率通常比国内同规格的显得小。据调查,我国浮选厂的砂泵电机普遍容量过大,实际工作所需负荷比额定负荷要低较大的相对值。所以在进行泵的设计计算选型时,应注意电机不要过大。中小型选厂砂泵的使用条件往往是扬量小扬程大,宜选用专门的矿浆泵或小型瓦尔曼泵。计算时剩余扬程、扬量不宜留大。胶带输送机也有类似问题。计算胶带机轴功率时,由于传动滚筒功率计算公式中各组合部分都有功率系数,这些系数的叠加使得轴功率总数有一定的富余。而在将轴功率换算得电机功率后,通常是跳一级选用电机。实际在计算过程中业已包含了一定的余量。这样,电机功率显得较大,造成了一定的浪费。应注意,计算公式中的皮带输送量应是瞬时输送量,计算出结果后应作负荷起动功率验算。这样可按计算结果就近选用电机,而不必跳一级(胶带机轴功率很小时可跳一级选用)。

2.4 选矿厂厂址选择应做深入细致的工作选矿厂厂址选择是一项政策性很强的综合性技术经济工作。它必须满足工艺要求,又充分体现生产与生活的长期合理性,使得投资较省,经营费较低。因此,不能仅凭经验来决策,多方案比较工作不可省。往往会出现这种情况,几个方案各有优劣,难得有某一个方案面面俱到,这就常使得设计者举棋不定。选择时应抓住主要矛盾,全面权衡,重点突出。为此,如下几点值得注意:a.矿山选厂的外部条件应较合理,符合环保要求;生活和辅助设施的总体布局应体现“矿山新模式”。b.选矿及技经等专业应积极地对厂址选择的技术经济合理性作出比较和论证。c.尾矿排放是否设立浓密池,以提高尾矿浓度,控制环水出厂,必要时应作为一个方案列入比较。

3 积极采用高效设备 降低选厂消耗近年来,用于选矿的新设备、新材料、新药剂不断研制出来,而且有相当多的已在生产实践中使用,显示了优越性,获得了经济效益。设计人员应经常了解掌握这方面的信息,并尽快把那些实践已经证明为高效可靠的及时采用到工程中来。

我国浮选厂过去大多采用A型浮选机。近来年,许多选厂改造浮选设备,更换A型浮选机,以大规格的高效浮选机取代之,使整个浮选系统减少了动力消耗,节省了场地,提高了生产指标。一些科研单位相继研制出不同型号的大型浮选机,适用于原矿性质不同的选厂和选别工艺中不同的回路。大型浮选厂采用大型浮选机的必要性是不言而喻的。对中型选厂和部分小型选厂也有这种必要。

这些年经过应用或鉴定效果较好的部分新型浮选机有型,SF型,KYF型,BSK型,XJQ型,XCF型,CHF型.这些浮选机大多具有运转平稳、工作可靠、操作方便,指标较好等优点。尤其是耗电量少。这些浮选机有各自的性能特点。设计时应根据试验及参照类似矿石性质选厂的生产情况来选用。

精矿过滤车间用水力喷射泵代替真空泵和鼓风机,已经很普遍。其节能、节水效果十分显著,且配置安装场地亦较省。已有一部分设计人员掌握了方法,但有些技术问题在安装调试中出现,有待总结提高。主要应注意的问题是管路的设计安装要求及密封。另外,压力水箱内的挡板位置应在喷射泵底部下水管口与清水泵进口管之间。抽吸管在某处(较低位置)应呈一U形管,下接一短管,以利排水。

高效浓密机有待推广使用。由于矿石愈来愈贫细,普通浓密机越来越显得难以满足实际需要。普通浓密机占地面积大,耗能高,效率低,底流浓度低,对于细粒矿浆尤其效果差。高效浓密机占地面积仅需要普通浓密机的1/5~1/8, 耗能低,底流浓度高,工作效率高,溢流中金属流失少。其工作期间所消耗于控制机构和絮凝剂费用仅为节省费用的1/10左右。并且工作过程状态敏感,易于发现问题。停机检修,排除事故时间短。

胶管阀应推广使用。目前选厂普遍使用的铸铁闸阀,丝杆容易锈死,造成开启困难。另由于矿浆长期磨损闸阀,容易产生泄漏,致使关闭不严;且使用寿命较短。改用胶管阀可基本解决这一问题。胶管阀密封可靠,丝杆开启灵活,磨损小,不易泄漏,使用寿命较长。很多场合,几乎在所有使用铸铁阀的地方(矿浆管及水管),如浓密机排矿、过滤机给矿、球磨机给水及回水泵、砂泵的排矿等,都可以采用胶管阀。

大型设备采用功率控制器和液力偶合器,既能改善设备的运转状态、工作效果,又能起到节能降耗的作用,在设计中应尽可能采用。振动放矿机和压滤机,在一些单位使用获得了明显的效益。但目前尚未能推广。一方面是由于各种矿石原矿性质不同,对设备的适应状况不一样,未经较充分试验,尚无把握确定其效果。另一方面是工艺人员对这些设备的性能、结构、原理不够了解,不敢贸然采用。然而可集中人力作几个工程的试点,得到经验后再推广使用,可以收到事半功倍的效果。提升式搅拌桶在厂房配置高差不大的地方可以发挥特有的作用,而其功率比普通搅拌桶大不了多少。圆振动筛性能和效率均优于过去常用的自定中心振动筛。实际生产表明,《选矿设计手册》筛子选型计算公式计算选取的筛子规格偏小。尤其是对含泥含水多的矿石,更应加大筛分面积。

选择合适的药剂,能够大大地影响选厂浮选工段成本。药剂效率越高,需要浮选槽的容积就越少;浮选槽减少了,也就相应降低了浮选机需要的电耗和材料消耗。

1993, Vol. 7

1993, Vol. 7