| 某脉锡矿石的选矿研究 |

某脉锡矿属大型斑岩型锡矿床。过去我所及某单位进行了选矿流程试验,并由我所设计,已建成选厂投产,取得了较好的技术指标和经济效益。近期该矿拟新建更大的选厂,委托我所再进行选矿试验,旨在更进一步完善工艺流程,再提高选矿指标和新选厂的经济效益。

1 矿石性质原矿属斑岩型锡矿床,主要金属矿物有锡石、黄铜矿、黄铁矿、褐铁矿、磁铁矿、闪锌矿、黑钨矿、菱铁矿等。主要脉石矿物有石英、云母、长石、高岭石、黄玉、绿泥石、萤石等。主要回收元素为锡,铜、硫和银可综合回收,矿石中密度小于3.3g/cm3的矿物占80%以上。过去几次试验的矿石性质有差别,地表矿比原生矿含泥较多,锡和铜品位低。即使试料均为原生矿,锡和铜的品位也有较大差别。现以此次试验的矿石为例,原矿含Sn 0.65%、Cu 0.146%、S 1.45%、SiO2 68.36%、Al2O3 12.28%、Fe 5.78%、Bi 0.012%、Ag 3.25g/t。锡主要呈锡石存在,物相分析,其中氧化锡占98.1%,硫化锡占1.9%。原矿中锡石单体解离度在-0.5+0.2min级别占62.33%, -0.076+0.053mm级别占81.64%.锡石呈中、细粒不均匀嵌布。铜矿物主要为黄铜矿,有少量铜兰,黄铜矿单体解离度在-0.2+0.1mm级别为67.77%,-0.1+ 0.076mm级别为86.06%.

2 过去试验的流程及指标 2.11985年我所对该矿地表矿石进行选矿流程试验,原矿含Sn0.36%、Cu0.101%、S0.495%, 原矿中57.06%的锡金属分布在+0.074mm粒级中,-0.074+0.053mm粒级中锡石单体解离度为85.92%。试验采用以重选为主的一段磨矿选别流程,入选粒度为-0.2mm.进行了两个方案流程试验。第一方案原矿用螺旋溜槽一粗一扫选别流程,螺选溜槽粗、扫选的精矿和扫选的中矿分别进摇床精选,摇床精矿分别浮选硫化矿后得锡精矿。所得锤精矿品位50.55%Sn, 回收率56.54%。富中矿品位10.55%Sn,回收率3.5%, 螺旋溜槽溢流用离心选矿机选别,得细泥富中矿,品位为4.3Sn%, 回收率3.5%, 锡综合回收率(包括富中矿)63.51%.

第二方案的流程与第一方案基本相同,不同之处是螺旋溜槽为二次扫选作业,螺旋溜槽粗、扫选精矿集中浮选硫化矿后再用摇床精选。所得锡精矿品位62.28%Sn, 回收率57.36%。锡综合回收率62.92%。

2.21986年我所对该矿原生矿石进行选矿流程试验,原矿含Sn0.71%、Cu0.162%、S 1.56%。锡石单体解离度在-0.5+0.25mm级别为58.87%, -0.076+0.05mm级别为88.28%。试验采用重-浮流程,分两个流程方案。第一方案为一段磨矿不分级选别流程,原矿经磨至-0.15mm用摇床选别,将粗选摇床精矿浮选硫化矿后得锡精矿,扫选摇床的精矿经弱磁选脱除杂铁后,浮选硫化矿,浮选尾矿再经摇床精选也得锡精矿。所得锡精矿品位60.07%Sn, 回收率66.81%。锡综合回收率76.53%。

第二方案为二段磨矿分级选别流程,原矿经磨至-0.5mm后,筛分成-0.5+0.15mm和-0.15mm两个级别分别用摇床选别。第一级的摇床尾矿再磨至-0.15mm后再用摇床选别,各级粗选摇床作业所得精矿分别浮选硫化矿后得锡精矿。第一级尾矿再磨选摇床精矿和第二级摇床中矿扫选摇床精矿分别浮选硫化矿,浮选尾矿再用摇床精选得锡精矿及富中矿。细泥选别流程与第一方案的相同。所得锡精矿品位56.34%Sn; 回收率65.6%。锡综合回收率74.42%。

2.31988年某单位对该矿原生矿进行选矿流程试验,原矿含Sn0.79%, Cu0.25%,S1.02%。锡石单体解离度-0.5+0.25mm级别为29%, ~0.12+0.076mm级别为82%,-0.076+0.045mm级别为95%。试验采用两个流程方案,第一方案为重-浮流程。原矿经磨至-2mm后分级人选, -2+1mm和-1+0.5mm两级别分别用跳汰选别,-0.5+0.25mm和-0.25+0.125mm两级别分别进摇床分选。两级的跳汰尾矿和摇床尾矿合并再磨至-0.125mm, —段和二段的-0.125mm级别产品合并,经两段旋流器分级,旋流器的沉砂用螺旋溜槽选别。旋流器的溢流用离心选矿机和横流皮带溜槽选别得富中矿。所有跳汰精矿和第一段的摇床精矿.合并磨至-0.125mm后,与粗选螺旋溜槽精矿和扫选螺旋溜槽精矿经摇床精选的精矿合并浮选硫化矿,浮选尾矿分级用摇床精选得锡精矿、次精矿和富中矿等产品。所得锡精矿品位57.54%Sn,回收率67.34%。次精矿品位25.6%Sn, 回收率3.45%。锡综合回收率80.03%。

第二方案为浮-重流程,原矿经磨至-200目占73.1%后,浮选硫化矿,浮选尾矿经两段旋流器分级,其沉砂用螺旋溜槽选别,粗、扫选螺旋溜槽精矿分别分级用摇床精选。旋流器的溢流和螺旋溜槽溢流合并用离心选矿机粗选,横流皮带溜槽精选。所得锡精矿品位60.59%Sn, 回收率64.75%。次精矿品位19%Sn, 回收率4.37%。锡综合回收率78.33%。铜精矿品位22.26%Cu, 回收率86.77%。

3 选厂生产情况该矿选厂于1987年建成投产,生产流程为原矿经磨至-0.2mm后,分级用摇床选别,摇床精矿浮选硫化矿后即得锡精矿,由于现场条件所限, 细泥部分没有回收。1988年试产后技术指标逐月上升, 1至10月份精矿品位由50%Sn升至56.87%Sn,选矿回收率由48.5%升至52.S3%,生产情况良好,指标稳定,收到了较好的经济效益。1990年又新增螺旋溜槽系统,进一步扩大了生产规模。

4 此次试验流程及其结果 4.1 基础试验原矿性质已于前述,从过去试验和生产实践结果表明,对该矿矿石采用以重选为主的流程回收锡石是适宜的,同时还应考虑加强综合回收.此次试验流程仍以重选为主,在进行流程试验前,进行了如下基础试验工作。

4.1.1 入选粒度和排尾粒度的确定将破碎至-2mm的原矿筛分分级,分成五级,将中间的-1+0.5mm、-0.5+0.2mm和-0.2+0.076mm三级别分别用摇床选别。通过各级别的摇床选矿指标比较,确定人选粒度为-0.5mm。原矿筛析检查-0.1+0.076mm级别的锡石单体解离度为75.69%, 接近基本解离完全,确定排尾粒度为-0.1mm。

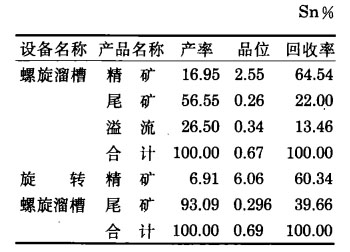

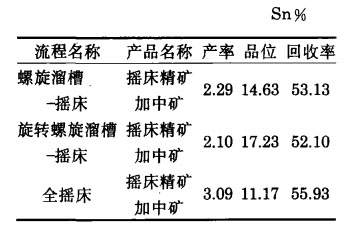

4.1.2 粗选设备及流程比较对粗选设备及流程进行了比较,在设备方面,比较了螺旋溜槽、旋转螺旋溜槽和摇床。在流程方面,比较了螺旋溜槽粗选,摇床精选;旋转螺旋溜槽粗选,摇床精选;以及全摇床等流程。并对螺旋溜槽和旋转螺旋溜槽的试验条件均进行了比较,选择较好条件进行流程试验。螺旋溜槽与旋转螺旋溜槽试验对比结果列于表 1。三种粗选流程对比结果见表 2。

| 表 1 螺旋溜槽与旋转螺旋溜槽试验结果 |

|

| 点击放大 |

| 表 2 三种粗选流程试验结果 |

|

| 点击放大 |

从表 1和表 2结果综合分析,三种流程所得粗选选矿指标相近。全摇床流程因摇床单位占地面积处理量低,所需设备台数又多,基建投资大,在经济上是不利的。采用另两个流程,即可克服这一缺点。旋转螺旋溜槽与螺旋溜槽相比,其精矿品位较高,精矿产率较小,可节省部分精选摇床。但从设备处理量比较,后者为前者的1.5倍。权衡三种流程利弊,采用螺旋溜槽-摇床流程为适宜。

4.1.3 提高铜回收率的研究过去试验凡采用重-浮流程的铜回收率都不高,只有1988年的试验采用浮-重流程,才达到较高的铜回收率。该流程是将原矿细磨至-200目占73.1%入选,因此增加锡石过粉碎,使锡回收率降低。如同一试料试验,采用了浮-重流程的锡精矿回收率比重-浮流程低2.5%。此次试验预选中采用重选流程,一段摇床精矿和磨矿回路中摇床精矿合并含Cu0.6%,对原矿铜回收率仅9.35%, 尾矿再磨后与溢流合并含Cu0.13%, 占原矿铜余属量的90.65%,将此合并物料用旋流器分级,其沉砂用摇床选别,摇床尾矿含Cu仍达0.052%。几次试验结果说明,只从重选精矿中浮选铜矿物,铜回收率不可能提高。原矿细磨后浮选,又造成锡石过粉碎增多。由此可见,要保证锡的回收,又要兼顾铜的回收,必需粗磨后重选回收锡及少数铜,重选尾矿细磨后与溢流合并浮选回收铜,浮选尾矿再重选回收锡,此为重-浮-重流程。此次试验结果表明,重-浮-重流程是适合矿石性质的,不仅锡回收率高,而且在原矿铜品位较低的情况下,铜回收率仍较高,铜精矿品位14.83%Cu, 回收率61.17%,浮选扫选尾矿含Cu降至0.02%。

4.1.4 二段磨矿分级回路中加入选别作业的试验为了保证锡的较高回收率,必需细磨使锡石充分单体解离,因此,选定二段磨矿粒度为-0.1mm。目前生产中细筛的下限粒度很难达到0.1mm, 高频细筛筛分此粒级是可能的,在国内尚未广泛使用。试验采用旋流器与磨矿机成闭路,旋流器的分级效率为60%。往往沉砂品位较高,部分锡石单体富集其中。为了避免这些锡石单体再入磨机,造成过粉碎,有必要将沉砂选别后,得出精矿,将尾矿再磨。此次试验采用螺旋溜槽粗选,摇床精选的流程选别旋流器沉砂,构成了磨机-旋流器-螺旋溜槽-摇床的回路。试验结果表明,采用此回路的效果是明显的,对保证锡有较高的回收率起到了作用。

4.2 试验流程及指标此次试验采用重-浮-重流程进行流程试验。将原矿磨至磨机与振动筛成闭路。磨碎后的矿石不分级进螺旋溜槽一次粗选,中矿直接返回。螺旋溜槽精矿用摇床精选,螺旋溜槽尾矿和摇床尾矿合并再磨,磨至-0.1mm, 磨机与旋流器、螺旋溜槽、摇床构成回路,即旋流器沉砂送媒旋溜槽粗选,螺旋溜槽精矿送摇床精选,得出摇床精矿,两作业的尾矿合并返回磨机。以上一段摇床精矿与磨矿分级回路中的摇床精矿合并送硫化矿浮选作业,硫化矿混合精矿送铜、硫分选,得铜、硫精矿产品。浮选尾矿即为锡精矿。上述旋流器溢流与所有螺旋溜槽、摇床的溢流集中浮选硫化矿,浮选精矿送铜、硫分选,浮选尾矿用另一旋流器分级,此旋流器沉砂送摇床选别,丢弃尾矿,得出粗精矿,将此粗精矿再用摇床精选,得锡精矿和富中矿。旋流器溢流用离心选矿机选别,离心选矿机精矿用横流皮带溜槽精选,得细泥富中矿。所得锡精矿品位56.44% Sn, 回收率68.57%;锡综合回收率79.37%。铜精矿品位14.83%Cu, 回收率61.17%。硫精矿品位37.S9%S, 回收率73.63%。银富集在铜、硫精矿中。

5 对工艺流程的评述过去几次试验多采用重-浮流程,铜回收率受到影响。有一次试验采用浮-重流程,铜回收率提高了,但锡的回收率有所降低。同时,对原生矿而言,原矿锡品位愈高,锡精矿的回收率愈高。此次试验采用重-浮-重流程,兼顾了锡、铜的回收,在原生矿试料中其原矿的锡、铜品位均较低,仍获得较高的锡、铜精矿回收率,锡精矿回收率高于过去试验的指标。

此次试验的流程具有如下主要特点:

a.采用阶段磨矿、阶段选别,并在二段磨矿分级回路中加入选别作业,更好地减少了锡石过粉碎。

b.排尾粒度较细。过去试验排尾粒度为-0.15mm或-0.2mm, 最细也只达-0.125mm。此次试验矿石磨至-0.1mm后才选别排尾。因此,使锡石充分单体解离,有利于锡回收率的提高。

c.粗选流程简单。利用螺旋溜槽既有选别作用,又有分级脱泥作用,原矿经磨矿后不分级人螺旋溜槽选别,简化了粗选流程,节省了过去试验用分级人选的分级设备。

d.细粒(-0.1mm)物料分级选别,用旋流器分段,其沉砂用摇床,溢流用离心选矿机选别,避免粗粒物料对离心选矿机作业的干扰。

e.一段重选尾矿全部磨至-0.1mm后,浮选硫化矿,混合硫化矿送铜、硫分选。与过去单从重选精矿中回收铜相比,明显地提高了铜精矿回收率。

1993, Vol. 7

1993, Vol. 7