| 高锰钢爆炸硬化机理研究 |

2. 中南工业夫学, 长沙 410083

2. ${affiVo.addressStrEn}

高锰钢ZGMn13经水切处理后具有很好的韧性、延性、良好的拉力和极高的抗剪强度, 在冲击载荷作用下高锰钢表面变硬使其耐磨, 其内层金属保持原有延性而韧性变化不大。国内外广泛采用爆炸硬化方法来预硬高锰钢整铸铸件。很多作者〔1~6〕对其硬化机理进行了研究, 提出冷作硬化机理和相变硬化机理, 本文用透射电镜、阳极X射线衍射仪观察爆硬处理的高锰钢件及其使用后的样品,证实为冷作硬化机理。

1 实验方法 1.1 实验材料ZGMnl3 优质高锰钢(Mn 12.08%, C 1.1%, S 0.00%, P 0.11%, Si 0.65%, Fe 85.99%)。经水韧处理后为均匀奥氏体组织。试件为锤破机锤头。

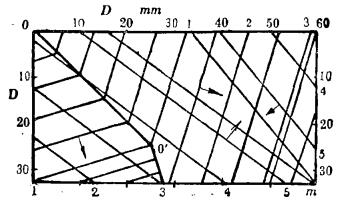

1.2 爆炸硬化工艺用砂轮打磨表画去除粘沙、龟纹和脱炭层, 用磁铁检查, 打磨前呈弱磁性, 打磨后应无磁性。采用特种爆硬炸药密度ρ = 1.42g/cm3, 爆速D = 6700m/s, 爆轰压力pc-j = 1.6×1010Pa, 锤头四面敷药, 雷管搁在棱上起爆, 这样在锤头切面上应力波传播较简单, 仅只一条45°角的相会线0~0' (图 1)。

|

| 图 1 0点起爆应力波传播示意图 |

1.3 测试方法

取样制片用Neophot-2型大型光学显微镜观测晶粒大小。用H-800透射电镜观察样品的栾品和位错情况, 观察样品是否出现新的相。用RAX-10全自动旋转阳极X射线衍射仪检测样品是否存在新的品面指数。

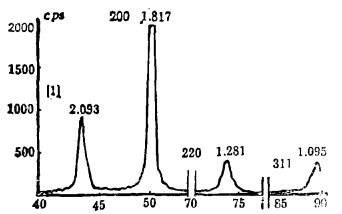

2 实验结果爆硬处理与未爆硬处理的高锰钢的抛光样品的显微照片示于图 2。发现爆硬处理后的晶粒比未处理的要细, 未爆硬处理的晶粒平均直径约为0.7~1.0 mm, 爆硬处理后平均约为0.2~0.4 mm。从透射电镜照片(图 3)可以看出, 爆硬处理后表面出现大量孪品, 在距表面10mm深处仍具有大量的孪晶和位错, 从斑点照片分析未发现新的相。高锰钢X衍射谱(图 4)只有γ奥氏体的晶面指数〔111〕、〔200〕、〔311〕、〔222〕, 未发现其他相的晶面指数。

|

| (a)-爆硬处理; (b)-未爆硬处理。 图 2 高锰钢显微组织4%硝酸酒精浸蚀×50 |

|

| (a)-×20.000使用后的表面组织; (b)、(c)-×5000爆硬后距表面约10mm组织。 图 3 高锰钢透射电镜照片 |

|

| 图 4 爆硬处理后高锰钢的X衍射谱 |

3 讨论

高锰钢硬化机理已有很多科技工作者进行了探讨。无论在静载荷还是在爆炸载荷作用下, 高锰钢的硬化机理, Champion A. R.〔1〕和Deribas A. A. 〔2〕等均认为是冷作硬化机理, 金相显微观察到的是晶粒细化、位错、堆垛层错和孪晶。Roberts W.N. 〔3〕认为, 高锰钢承受拉伸或爆炸载荷时主要是孪晶使之硬化, 在锤击试件中观察到了ε马氏体但无α马氏体。Dastur Y. N. 〔4〕则认为, 在高锰钢中没有由应变诱发的相变。Березина H. B. 〔5〕用透射电镜观察到了在爆炸载荷作用下(Γ-75〔6〕, ρ = 1.56g/cm3, D=7690 m/s, p=0.6~1.8×1010 Pa), 在高锰钢中有ε和α马氏体。高锰钢爆硬处理后本文观察到了晶粒细化, 大量位错和孪晶, 又一次证实了高锰钢爆炸硬化机理是冷作硬化机理。但是, 我们未发现新的相, 并不否认在爆炸载荷作用下出现奥氏体转变为低碳马氏体的可能性。

4 结语a.高锰钢在爆炸载荷作用下出现晶粒细化、大量位错和孪晶, 使之硬化, 即高锰钢硬化机理早冷作硬化机理。

b.高锰钢爆炸硬化不局限于表面层, 在距表面10mm深处仍有大量位错和孪晶。

c.经爆炸硬化处理的高锰钢件使用后, 表面仍有大量的孪晶, 即硬化层在使用过程中不断磨耗, 同时又不断建立新的。

| [1] |

Champion A R. et al., J. A. P., V. 41. 1970(4): 2213

|

| [2] |

Deribas A A, Meyers M A. et. al., Shock waves and high-strain-rate phenomena in metals. PLENUM PRESS, NEW YORK AND LONDON 1981. 915-937

|

| [3] |

Roberts W N. et. al., Trans of the Met. Soc. of AIME 230 1964(4): 372-377

|

| [4] |

Dastur Y N.,et. al., Metallurgieal Transcations A Physial Metallurgy and Materials Scienee 1981, 12A(5): 749-759

|

| [5] |

HB. Бeрeзйна лР.,Ф йзика й Хйнння Обработкй Матерйалов,, 1981(1): 60-83

|

| [6] |

E. И. Бoтланoвсая лР.,ЖBГ 1979(5): 15

|

1993, Vol. 7

1993, Vol. 7