| 重稀土硅铁镁合金的研制及应用 |

我国生产蠕墨铸铁主要采用镧稀土硅铁合金作蠕化剂,而生产球墨铸铁则采用铈稀土镁合金作球化剂。随着对球铁质量要求的提高和薄壁、大断面球铁铸件的发展,作球化剂的重稀土镁合金的需求量也相应增加。本文根据镁金属物理特性,对重稀土镁合金的生产工艺作了一些试验,尤其对冶炼中镁采取不同的加入方式对回收率的影响,进行了较深入的探讨。

1 试验部分 1.1 设备主体设备选用GW-0.15型中频无铁心感应电炉,炉衬采用120#石墨坩埚。

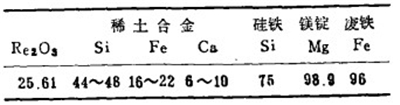

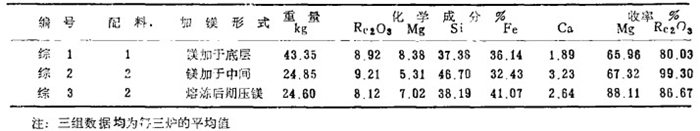

1.2 原料主要以重稀土硅铁合金为原料,同时加入镁锭、硅铁、废铁熔配而成。

| 表 1 原料规格 % |

|

| 点击放大 |

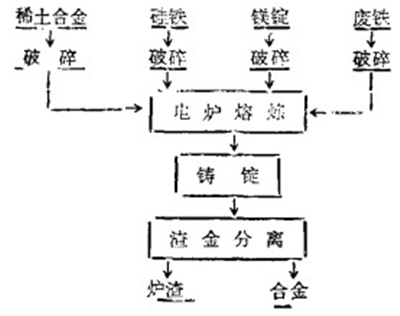

1.3 工艺流程的确定

稀土硅铁镁合金的炼制方法,一般分一步法和二步法,前者直接在电弧炉或矿热炉中生产含镁合金,不另外配镁,后者是在炼制出稀土硅铁合金的基础上,另行配镁分两步完成。根据试验要求,选择合金为FeSi Mg10Re8的牌号。目前,含Mg>6%的合金,用一步法炼制是很难实现的,故采用二步法,在中频无铁蕊感应电炉中熔配完成。根据中频感应电炉的工作原理,其热源不是由电流直接做功取得,而是靠负载产生感生电动势。电动势有效值应为:

|

(1-1) |

式中:f——频率;ϕ——磁通。

感生电动势在负载中产生感生电流,感生电流使负载开始加热,完成由电能转变为热能的过程:

|

(1-2) |

式中:I——感生电流有效值;

R——负载电阻;

t——时间。

为增大热量,提高电流效率,熔配过程中,应选择能产生较大感应电流的载体石墨坩埚为炉衬,炉料配制也应尽量满足坩埚的有效容积。由于镁燃点低蒸气压高,工艺过程中为了考察镁的收率,分别以加镁法和压镁法不同的加入形式进行熔配,制取重稀土硅铁镁合金。工艺流程见附图。

|

| 附图 工艺流程图 |

1.4 技术操作条件

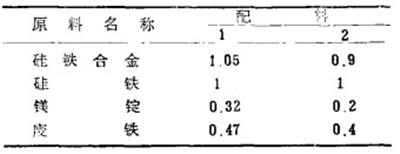

中频电炉生产的基本工艺的技术操作条件是:启动电流使炉体出现暗红色之后开始加料,熔炼温度为1350℃,熔炼时间为80min,中频电压控制在450V左右,频率650 Hz,炉料粒度为20~40mm。详见附图、表 2。

| 表 2 配料比 |

|

| 点击放大 |

2 试验结果及讨论

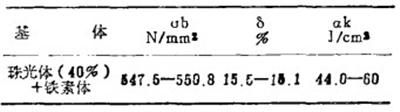

据9炉次试验的平均结果表明(见表 3),镁的不同加入方法,会对镁的收率产生影响,同时也得出其它元素的收率情况。在冶炼过程中,熔炼与温度有密切的关系。

| 表 3 不同加镁方式试验结果 |

|

| 点击放大 |

a. 熔炼与温度。对于料中具有高熔点(1320℃)的重稀土硅铁合金,要熔配,就必须有一定的温度,而熔炼的温度来源于磁场。从式1—2可知,热量是跟有效电流的平方、载体电阻值及熔炼时间成正比关系。炉料中,合金导磁率低,在熔炼中产生的热量是很微弱的。钢铁的电阻值小,导磁性好,在磁场的作用下,能产生较大的感应电流。但在熔炼中只起调配作用,加入量小,在熔炼时,产生的热量远远不能满足熔炼要求。选择具有较大负载的导磁体——石墨坩埚,在磁场作用下能自身产生热量,弥补了熔炼时炉料的不足之处。因此,如何选择坩埚及其放置感应圈中的位置,充分利用炉体的有效容积,对熔炼与温度的产生和利用,有着密切的关系。

b. 镁加入形式与收率的比较。一步法在工业生产中稀土镁合金达到平衡时,镁在合金相-渣相-气相的分配比分别为:20%~25%-30%~35%-40%~50%。可见,镁的还原率较高,还原的镁大部分进入气相,造成镁收率低。针对这种状况,试验考察了不同的加镁形式对镁的收率影响,综1结果表明,增高炉内对镁的料层来吸附逸出的镁,让其部分转化为氧化镁,增大渣中氧化镁的活度值,虽然可提高镁的收率,但结果并不理想,直收率只有65.96%。改变加镁形式,在炉口加盖的情况下,镁的直收率只有67.32% (见综2)。而用压镁法炼制,气相中镁逸出量少,燃烧率低,氧化镁夹杂含量少,镁的收率高,一般在85%以上。比加镁法的收率能提高15%~20%左右,是熔配中最为理想的加入方法。

c. 操作与安全。合金熔配过程中,因熔炼温度高,镁锭燃点低故易溅出,尤其用压镁法炼制时,镁的比重小,很容易漂浮在合金液面剧烈燃烧,给加镁工作带来困难。为此,压镁法操作时要有专用工具,搅拌速度不宜过快,防止镁上浮燃烧。

d. 影响金属收率的因素。整个冶炼过程,冶炼原料多为精料,在高温熔配过程中应防止元素被氧化。试验表明,除镁在熔炼中易氧化外,其它元素在敞开炉口的炉膛内熔炼,也会生成氧化物,进入渣相。对于价格昂贵的稀土元素,还有部分的氧化损耗,必然会影响稀土的收率。根据结果中3组数据的比较,Si在合金中含量越高,渣相中形成的硅酸钙越少,渣量越少,除镁外的其他元素的收率越高。因此,渣金比值大小也是影响元素收率的因素。本试验只重点考察了镁收率。

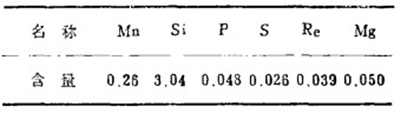

3 应用结果上海压缩机厂把研制旳重稀土镁合金与轻稀土镁合金按3 : 1混合,用于重1 600kg、最大壁厚60mm五缸体滑板,直接铸造高韧性球铁(QT42-10), 经试验完全达到并超过GB1348-78中球墨铸铁技术条件规定,抗衰退性能比其它球化剂略胜一筹。

| 表 4 铸件的机械性能 |

|

| 点击放大 |

| 表 5 铸件的化学成分 % |

|

| 点击放大 |

4 结语

a. 重稀土硅铁镁合金生产工艺具有流程短、工艺稳定、操作简单、渣量少的特点。

b. 用压镁法熔配,镁的收率高,是最为理想的加入形式。但操作时要有专用工具,注意安全。

c. 用稀土镁合金作球化剂,能提高铸件的机械性能,使白口倾向和壁厚敏感性减少,同时能减少氧化夹渣和消除干扰元素的影响,具有良好的球化作用。

d. 本试验只重点考察了镁的收率,其它元素受某些因素影响,产生收率偏低的现象,今后可适当地加入复盖剂和添加炉盖来提高收率,以进一步完善工艺。

1993, Vol. 7

1993, Vol. 7