| 选矿厂矿浆输送设备配件耐磨材质的选择 |

一般金属矿山在选别金属矿物时矿浆的输送要采用各种砂泵、渣浆泵。这些泵的零部件在工作过程中要受到矿浆的直接冲刷,矿砂多是尖角、棱角或多角等形状,造成零部件加速磨损,消耗量较大。据某矿山统计:该矿选矿厂各类砂泵装机容量占全厂总装机容量的37%, 耗能占全厂的28%,零部件消耗费占全厂的50.8%。这些零部件大多采用白口铁,由矿山机修厂自制,约占铸铁生产量的2/3。因此,选择砂泵材质,提高砂泵配件耐磨性能,延长配件使用寿命,是当前金属矿山设备工作的一项迫切需要解决的问题,早已引起在全国金属矿山工作的同行们高度重视,近年来已形成了一股研究耐磨材料的热潮。

云南锡业公司研制的烧结碳化硅,工艺较复杂,高温设备稍多,一般企业受到条件限制,不易仿造推广,但该公司具备定型供货能力,可成批生产外销。烧结碳化硅配件寿命有的高达上万小时,居目前耐磨材料耐磨性能之首,经济效益可观。如果我国洗选设备能删繁就简,统一系列标准化,设计部门选型上积极配合,企业技术改造和设备更新主动靠拢,在云锡公司现有制做条件和设施上,加以完善和提高,国家根据矿山分布特点,增设1~2个烧结碳化硅专业制造厂,这样,全国每年可节省数以万吨计的钢材消耗,矿山也获得经济实惠。

玻璃钢制品近年来应用范围迅速扩大,如玻璃钢摇床面、螺旋溜槽等。它具有特殊的耐磨层、耐腐、耐潮、重量轻、强度高、几何尺寸准确以及选别过程稳定、安装、维护方便等特点。玻璃钢螺旋溜槽,选别粒度与摇床相近,在钽铌选别上优于摇床。它向空间发展,单位占地面积生产能力比摇床大得多,对给矿量、给矿浓度、粒度、品位波动适应性较强,操作简便、结构简单。改进后的旋转螺旋溜槽,动力较小,选别效果更佳。应该说是目前具有先进水平的高效重选设备,其发展前景将十分乐观。福建省宁德市有几家制造玻璃钢制品的专门厂家。

近年来,高铬铸铁已引起国内外极大兴趣。高铬铸铁是含铬15%,含钼2%左右的白口铸铁,如加入适量的稀土元素进行变质处理,其机械性能可望进一步提高。它具有优越的抗磨性能,一定的韧性,可加工性和抗断裂能力。浒坑钨矿已掌握了高铬铸铁的生产工艺,并已大批量向全国有色矿山供应部分型号的砂泵零部件,该矿制造的8/6-E-AH型沃曼泵的护套,在矿浆浓度为5.7%, 粒度0.325mm,矿石硬度f=12~14的情况下,护套寿命为3 065h, 为沃曼泵原护套的2.03倍;每台时成本1.22元,仅是沃曼泵原装护套台时成本的56%, 可见高铬铸铁也是金属矿浆输送较为理想的先进抗磨材料。

熔融浇铸的辉绿岩制品,以它良好的耐磨性能,广泛应用于工业部门,延长了设备、设施的使用寿命,节约了大量的金属和橡胶材料。山西大同矿山机械厂生产的ϕ350、ϕ500mm等水力旋流器均采用大连辉绿岩铸石厂生产的用辉绿岩浇铸成型的衬里。东北一些矿山,曾使用多块辉绿岩铸石板拼凑大、中型砂泵壳衬套,至于各类溜槽用铸石板,早已广泛用于生产实践,其耐磨性能是普通钢的30倍,高锰钢的10倍。

但辉绿岩铸石质脆,韧性差,就目前铸石生产工艺看,许多异型或大型制品还不易生产,这就限制了它向纵深发展,全面推广使用,于是促成了热压铸石砂的问世。河北承德铸石厂1977年用热压铸石砂生产了耐酸铸石泵,荣获全国科技大会奖状。此后又与我矿合作,制成了4PNJ挂胶泵叶轮。热压铸石砂叶轮是以铸石砂为主要原料,配以适暈胶粘剂,经加热模压成型。这种方法可以生产普通方法不能生产的异型产品,它的耐磨强度仅仅高于钢的两倍,而抗冲击强度则大于普通铸石的五倍以上。热压铸石砂叶轮扬送球磨机给矿矿浆,其粒度-0.5mm以下的占85%,效果尚可,寿命为429h,但对棒磨机的返砂,其粒度+ 0.5mm占35%, 耐磨性能显著下降,寿命仅为150h。

为了解决一段棒磨返砂胶泵叶轮的实际问题,我厂通过多年研究,反复试验,找到了绿碳化硅砂与热压工艺成型的方法,制成各种叶轮、护套、水力旋流器衬里、沉砂咀等多种设备上的零件,使用寿命长,经济效果显著。

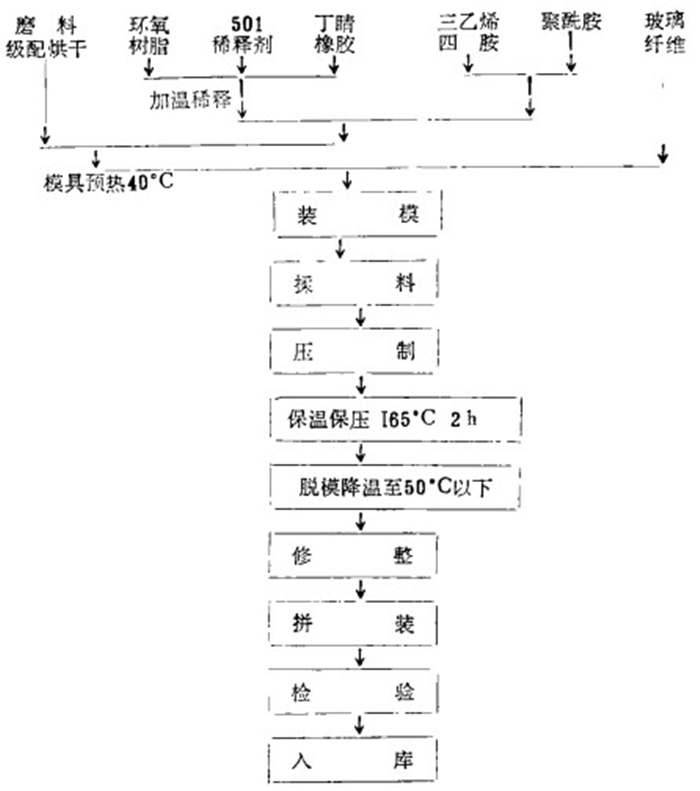

2 绿碳化硅耐磨配件的制做 2.1 热压工艺以绿碳化硅砂为填充剂,用调配好的环氧胶料作粘剂,二者掺和成湿润的砂团,然后装入模具内,加温加压成型,脱模出的产品,称绿碳化硅配件,其制做工艺流程见附图。

|

| 附图 4 PNJ叶轮生产工艺流程图 |

2.2 填充剂和胶粘剂

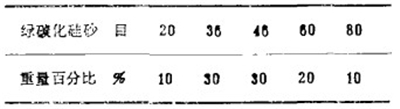

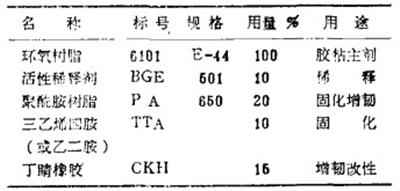

填充剂和胶粘剂的用料,以4PNJ胶泵叶轮制做为例,其配方见表 1、表 2。

| 表 1 绿碳化硅砂配比 |

|

| 点击放大 |

| 表 2 环氧胶粘剂配比 |

|

| 点击放大 |

2.3 制做过程注意事项

配料前严格检査所有原料质量,不合格的坚决不用;称量要准确,搅拌要均匀,烘干等技术处理要严格掌握。

3 填充剂性能绿碳化硅砂是以硅石、石油、焦炭和盐为原料,在电阻炉中经高温冶炼而成。其硬度高于黑碳化硅,仅次于碳化硼、碳硅硼和人造金钢石,适用于加工硬度高脆性大的材料,相当莫氏硬度8~9级,其它化学成分:SiC不少于99%, 游离碳(C)不超过0.2%, Fe2O3不多于0.2%, 填充剂有如下主要特点:

3.1中性或弱碱性,不含结晶水的环氧树脂,固化剂是惰性。

3.2对液体和气体无吸附性,使用前加温除水分,以利胶结。

3.3粒度小些,在树脂中沉降性要小,与树脂揉和性好,不含泥沙和杂物。

3.4填充剂用量应保证每个填充物被浸润。

3.5根据用途选择填充剂,一般粒径愈大,本身硬度愈高。粒径大小掺配,制品较密实耐磨。

4 环氧胶粘剂性能 4.1 环氧胶粘剂有如下优点 4.1.1有较强的粘结力,其剪切强度比一般的铆焊等方式联接约大40%~46%。

4.1.2胶接接头的应力较均匀分布在全部胶接面上,无变形及局部隆起等现象。在反复载荷下,铆钉经3×105次循环即破坏,而粘结可经受4×106次循环。

4.1.3胶接可用较薄材料,取消紧固件,减轻自重25%, 有利提高运载能力和速度。

4.1.4具有良好的密封性,绝缘和耐腐蚀等特点。

4.1.5陶瓷、玻璃等脆性材料用电焊无法联结, 胶接工艺简便易行。

4.1.6对修复破损零件、异型、复杂件和大面积接合, 胶接工艺简单, 工效高, 周期短。

4.1.7胶粘液对被粘表面彻底浸润, 被粘的物体应紧密接触。为提高胶粘剂对被粘物体的浸润能力, 被粘物体表面必须先去掉污染物, 恢复其表面张力。

4.2 固化剂作用用固化剂使线型的环氧树脂分子交联成立体网伏结构的巨大分子, 成为不溶的固化物。

4.3 稀释剂作用为使胶粘液便于浸润胶接表面, 提高其浸透和浸润能力, 有利操作, 必须加入适量的稀释剂。它是短分子链, 能阻碍树脂的形成速度, 提高韧性, 且能延长环氧胶粘剂的使用寿命。

4.4 增韧剂作用为增加胶粘物(胶层)的韧性, 提高抗冲击, 抗磨及抗剥离强度, 在设计胶粘剂时, 应考虑加入一定量的增韧剂。

4.5 改性剂作用为弥补环氧树脂性能不足,环氧胶粘剂中加适量改性剂来提高胶粘强度,抗剥离、抗冲击能力。带有活性端基的丁睛橡胶,两端有活性基因可作交联点,又是链增长的基点,可作催化剂,环氧胶粘剂固化后成为具有较强内聚力的固态弹性体。

5 经济效益用热压工艺制作出的耐磨配件,寿命长,经济效果好。如我矿4PNJ胶泵叶轮,绿碳化硅材质与原橡胶材质比较:提高寿命81%,降低成本18%。ϕ600mm×1800mm磁选机筒体,原用橡胶板为保护层,2~3个月磨坏,要更换橡胶板,费工费料,又影响生产,改用为3 mm厚绿碳化硅砂为保护层后,使用了两年多仅磨耗0.2mm。

该工艺的另一突出特点是零件磨损到一定程度,哪怕是磨得穿了孔,只要正常联接的结构不损坏,均可重新按生产工艺压制或用手工补,补后,用修整沙型工具精心修饰,固化后即可使用,其使用寿命与新制品相近,用料及成本一般低于新制品一半以下,对异型零件,均可修补。

1993, Vol. 7

1993, Vol. 7