| 硫脲提金现状与展望 |

硫脲法提金是日臻完善的低毒提金新工艺。硫脲从矿石中浸出金已有50多年的历史。试验研究表明:硫脲酸性液溶解金银的速度高,毒性低,易再生,影响氰化提金的锑、砷、铜、硫等矿物组分对硫脲提金不敏感,适于从氰化法难处理的含金矿物原料中提取金银。据报导,1977年法国开始用硫脲法从锌焙砂中提取金银,墨西哥科罗拉多矿从1982年起采用硫脲法处理含银尾矿,澳大利亚新英格兰锑矿从1984年开始用硫脲法处理含金锑精矿,另有许多迹象表明,硫脲在前苏联黄金生产中起着重要作用。我国研制的硫脲-铁板浸置工艺经多次工业试验,已于广西某金矿通过国家鉴定,正步入工业生产。因此,可以认为硫脲提金新工艺开始由试验研究阶段进入工业生产阶段,但仍有许多问题有待进一步完善。

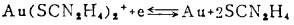

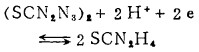

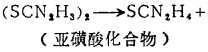

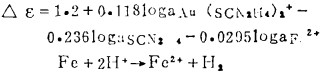

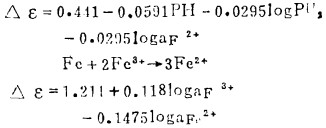

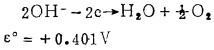

1 硫脲提金原理试验证实,在氧化剂存在下,金呈Au(SCN2H4)2+络阳离子形态转入硫脲酸性液中,较一致地认为硫脲溶金应属金属电化腐蚀过程,其电化方程可表示为:

|

(1) |

25℃时Au(SCN2H4)2+/Au电对的标准还原电位为0.38 ±0.01v,其平衡条件为:

|

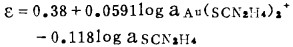

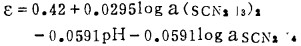

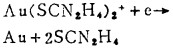

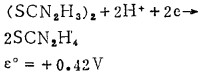

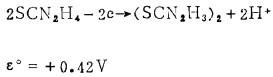

硫脲在酸性液中具还原性质,易被氧化而生成多种产物。在室温下的酸性液中较易氧化为二硫甲脒:

|

(2) |

(SCN2H3)2/SCN2H4电对的标准还原电位为+ 0.42V,(2)式的反应是可逆的,其平衡条件为:

|

从(2)式可知,硫脲的稳定性与介质的pH值和硫脲浓度有关,浸金时只能使用硫脲的酸性液,通常使用硫脲的硫酸溶液作浸出剂。

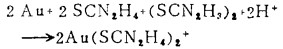

二硫甲脒可进一步氧化分解为:

|

(3) |

|

(4) |

二硫甲脒分解为亚磺酸盐肯定是其分解途经之一,但可能还有其他的分解形式。据报导,硫脲的分解产物可能有硫酸盐、硫化氢,甚至有二氧化碳和氮的化合物,可能是氨基氰进一步氧化分解之故。

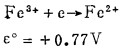

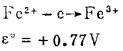

硫脲酸性液只有在氧化剂存在的条件下才能溶解金银。较实用的氧化剂有空气、氧和高价铁离子。二硫甲脒也是一种有效的氧化剂,其氧化能力较高价铁离子弱。高锰酸钾、重铬酸钾、漂白粉和液氯的氧化能力过强,易引起硫脲迅速氧化分解而失效。

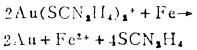

以二硫甲脒为氧化剂的硫脲溶金化学反应可表示为:

|

(5) |

(5) 式的标准还原电位变化为+0.04V,其自由能变化ΔG°= -7.71kJ/mol。

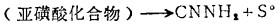

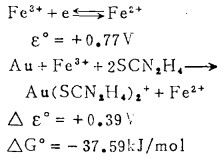

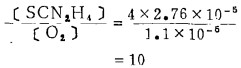

以高价铁离子为氧化剂时的硫脲溶金化学反应可表示为:

|

(6) |

此外,高价铁离子在硫脲的硫酸液中可生成稳定的共配位络离子〔Fe(Ⅲ)SO4(SCN2H4)3+和亚铁络合物〔Fe(Ⅱ)(SCN2H4)〕SO4,它们可能是反应的中间体,可缓解硫脲的分解。

高价铁盐比二硫甲脒有更大的氧化能力,可以加速金的溶解,但也易使硫脲氧化分解,当铁离子浓度高时尤其如此。因此,控制介质的氧化还原电位对硫脲溶金具有特殊的意义。

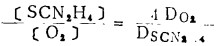

与氰化溶金相类似,硫脲溶金速度主要受扩散过程控制,由菲克定律可得下式:

|

式中〔SCN2H4〕和〔O2〕分别为硫脲的游离浓度和溶解氧的浓度;DO2和DSCN2H4分别为氧和硫脲的扩散系数。室温条件下,DO2= 2.76×10-5cm2/s, DSCN2H4= 1.1×1-5cm2/s。代入得:

|

即硫脲溶金时,溶液中的硫脲浓度与氧化剂的浓度应保持一定的比例。以氧为氧化剂时,其浓度比为10时硫脲溶金速度达最大值。常压室温下氧在水中的饱和浓度为8.2mg/L,约0.26×10-3mol/L,故相应的硫脲浓度为2.6×10-3mol/L,相当于0.02%的浓度。用空气作氧化剂可成功地浸出酸浸时能产生铁离子的含金矿物原料,用高价铁离子作氧化剂可直接浸出金箔等纯金。试验表明,硫脲酸性液溶金的有效氧化剂为高价铁离子和二硫甲脒,它们均以液相存在,与自然金粒接触良好,其浓度可调幅度大,氰化溶金的氧化剂是氧,以气态存在,与金粒的接触较差,浓度可调幅度有限。因此,氰化溶金时的氰化物浓度及溶金速度均比硫脲溶金时的硫脲浓度及溶金速度低得多。由于硫脲易氧化分解,溶金时的硫脲耗量比氰化溶金的氰化物耗量高。硫脲氧化分解产生的元素硫粒度极细极分散,易罩盖矿物表面,使金钝化,延缓甚至完全阻止金的进一步溶解。

由于金在浸出液中呈络阳离子形态存在,可用金属置换法、电积法、炭吸附法、离子交换树脂法或溶剂萃取法提取浸液中的已溶金。

2 硫脲溶金的影响因素硫脲溶金时金的浸出率主要决定于介质pH值、原料的矿物组成、金粒大小、介质的氧化还原电位、硫脲用量、浸出温度、浸出时间和浸出工艺等因素。

由(2)式平衡式可知,硫脲氧化分解的平衡电位与介质pH值和硫脲浓度有关,当硫脲浓度一定时,随介质pH值的降低,硫脲的稳定性增加。因此,硫脲提金须在酸液中进行,且一般采用硫酸介质。增加溶液可以提高硫脲的稳定性和溶液中硫脲的游离浓度。溶液的酸度与硫脲浓度有关,溶液酸度应随硫脲浓度的增加而增大。在常用硫脲用量条件下,介质的pH位以1~2为宜,酸度过大会增加杂质的酸溶量和硫脲用量。

硫脲酸性液不宜用于处理碳酸盐、有色金属氧化物(如氧化铜、氧化铋等)等酸溶物含量高的含金矿物原料。已溶铜、铋、汞等会与硫脲生成稳定的络阳离子,会增加酸耗及硫脲用量。但常见的影响氰化浸金的锑、砷、铜、锌、铁等硫化矿对硫脲浸金不敏感。因此,硫脲不仅可处理氰化法易处理的含金原料,而且可处理氰化法难处理的含金矿物原料。

硫脲浸金前原料照例应碎磨,以使金粒暴露或解离,但粗粒金及特粗粒金的溶解需较长的时间,一般均于浸出前用其他方法将其回收。采用硫脲渗浸工艺时,可用循环渗浸法回收粗粒金及特粗粒金,但此工艺无法回收细粒金及微粒金,因渗浸物料较粗,无法使大部分细粒金及微粒金暴露。搅拌浸出时,宜将物料细磨至适当粒度,以使细粒金及大部分微粒金暴露。因此,金粒的大小是决定能否用硫脲法提金的关键因素之一。若大部分金呈微粒金存在,细磨时无法暴露,则硫脲溶金的浸出率不可能太高,因硫脲无法浸出包裹于硫化矿及脉石中的微粒金。原料不可过磨,过磨虽可增加金粒的暴露程度,但会大大增加杂质的酸溶量及带来一系列操作方面的问题。

由于Au(SCN2H4)2+/Au和(SCN2H3)2 /SCN2H4电对的还原电位值相近(分别为0.38V和0.42V), 硫脲浸出时使介质的氧化还原电位保持适宜值是获得高浸出率的关键因素之一。原料碎磨过程不可避免地混入祓磨损的铁,原料所含的少量酸溶性铁矿物以及磨矿时大量消耗矿浆中的溶解氧,使矿浆中存在一定量的亚铁离子。因此,矿浆加酸后仅需保持一定量的充气量或加入少量的氧化剂(如高价铁盐或过氧化氢),即可使亚铁离子转变为高价铁离子。硫脲加入矿浆后将有部分硫脲氧化为二硫甲脒,此时应防止硫脲过分氧化分解,尽量保持矿浆中有较高的硫脲游离浓度。因此,硫脲加入后矿浆的充气量或氧化剂的加入量应适当,使矿浆维持一定的还原电位即可,氧化剂过量对金的浸出无益反而有害,其适宜值由试验决定,随原料中酸溶铁矿物及混入的磨损铁量而异。若矿浆中的高价铁离子浓度过高,矿浆的还原电位过大,可适当加入还原剂(如二氧化硫或亚硫酸盐)进行调节。因此,硫脲浸金时采用氧化剂或还原剂调节矿浆的还原电位极为重要。

矿浆中的硫脲游离浓度与其原始浓度、氧化分解程度、介质pH值及耗硫脲物质含量有关。硫脲的适宜用量因原料差异较大,其单耗(kg/t)为几千克至几十千克。一般金的浸出率随硫脲用量的增加而增加,但就矿浆中硫脲的稳定性而言,采用较稀的硫脲浓度较有利。硫脲的实际用量常较理论用量高得多。因此,国外的硫脲提金工艺常考虑硫脲的再生利用问题。耗硫脲的主要物质为溶于酸性矿浆的铜、铋、汞离子。因此,混汞尾矿、氧化铜及氧化铋含量高的含金原料不宜用硫脲法提金。

硫脲溶金速度随浸出温度的升高而增大,但有峰值。硫脲的热稳定性较小,可热分解为二氧化碳、氨及硫化氢气体。因此,硫脲提金温度一般不超过55℃, 一般均在室温条件下进行,磨矿及矿浆中加入硫酸会使矿浆升温。因此,磨矿后的矿浆应先加酸,待矿浆酸化后再加硫脲,以免硫脲产生热分解或自然氧化分解。

硫脲溶金速率较高,金浸出率随浸出时间的增加而增加。浸金时间与浸出条件和浸金工艺密切相关,一步法浸金的时问较短,硫脲浸金时间一般比氰化浸金时间短得多。

由于金硫脲络离子的稳定常数比氰金络离子的稳定常数小,用常规工艺(CCD)处理易处理的金矿物原料时,硫脲提金的浸出率常比氰化法低,但硫脲溶金速率高,采用一步法工艺可进一步提高金的溶解速度和金的浸出率。

3 硫脲提金工艺目前报导的文献以硫脲溶解金银的居多,回收金银的较少,有关硫脲提金工艺的报导更少。澳大利亚新英格兰锑矿的锑精矿含金30~40g/t,采用硫脲法提金,锑精矿用高硫脲和高铁离子浓度的浸出剂浸出15 min, 金的浸出率为50%~80%,浸出矿浆经压滤得贵液和锑精矿,用活性炭吸附法从贵液中提金,经压滤得载金炭(含金6 000~ 8 000g/t),贫硫脲液用过氧化氢调整氧化还原电位后返回使用。美国Sonora矿业公司开发加里福尼亚州的Jamestown矿进行的硫脲提金的中间工厂试验流程为将原矿加工为金精矿,精矿主要含黄铁矿,含铜约1%, 再磨至77%-400目,用二段硫脲浸出, 浸出矿浆经带式过滤机得贵液,用铝粉置换法得金泥,熔铸为合质金。硫脲浸出时,每段6个槽,第一槽加入5%的过氧化氢, 第三和第五槽通入二氧化硫气体,矿浆的氧化还原电位用铂-甘汞电极通过四个电位控制器维持,金浸出率为95%,铝粉置换沉积率为99.5%。每段浸出时间560min,浸出温度40℃, 矿浆浓度40%固体,硫脲耗量为0.95kg/t, H2O21.7kg/t, SO2为3.21kg/t,铝粉为0.75kg/t,但Sonora公司目前未在Jamestown就地产金,而将精矿运至其他地方处理。

现就报导的几种回收合银工艺进行综述,以引起共同讨论。

3.1 硫脲-铁板浸置工艺这是我国研制的较为成熟的一步法硫脲提金工艺,其实质是硫脲浸金与已溶金在铁板上的置换沉积同时进行。浸置过程的主要反应为:

|

(7) |

|

(8) |

|

(9) |

从(7)式可知,铁置换已溶金的推动力相当大,置换速率高,置换沉积率高。但从(8)式可知,铁板在酸性介质中的酸溶是不可避免的,造成酸耗和铁耗高,金属铁板易起麻坑而报废。从(9)式可知,铁板可起调节矿浆氧化还原电位作用,使其电位维持某一稳定值,所以硫脲-铁板浸置工艺的硫脲用量较低。但该工艺存在酸耗高、铁耗高、金泥品位低、处理金泥的流程冗长复杂,浸出和沉积对介质的要求存在一定矛盾等尚待解决的问题。

3.2 硫脲浸出-矿浆直接电积工艺浸出时用不溶阳极电积法直接从矿浆中沉积已溶金,过程的主要反应为:

阴极:

|

(10) |

|

(11) |

|

(12) |

阳极:

|

(13) |

|

(14) |

|

(15) |

从标准还原电位可知,在阴极最易进行的反应为(12)式,其次是(11),再次是(10),所以控制阴极的析出电位使已溶金不断在阴极上沉积时,可使硫脲不断得到再生,并可使部分高价铁离子被还原为亚铁离子。阳极反应最易进行的为(13)式,其次是(14)式,在阳极不断析氧过程中,有部分硫脲发生阳极氧化分解,部分亚铁离子被氧气氧化为高铁离子。因此,矿浆电积过程是自身调整矿浆氧化还原电位和使硫脲不断再生的过程。电积时约80%~85%的已溶金沉积在阴极板上,其余15%~20%的已溶金沉积于粘附于阴极上的导电矿粒上,须定期将其刷下来。因此,直接电积法可大幅度降低酸耗,极板损耗小,沉积于阴极板上的金可用其它方法进行回收,从阴极板上刷下来的少量金泥的品位较高(可达0.5%左右),较易处理。该工艺较好地解决了浸出和沉积对介质的不同要求,且可节省动力。但该工艺只进行过小型试验,尚无工业试验数据。

3.3 活性炭吸附法从硫脲浸金液中进行过许多炭吸附单元试验,试验表明,活性炭吸附金硫脲络合物不发生化学变化,各种条件下吸附的金硫脲络合物,可能是吸附Au(SCN2H4)2+络离子;吸附初期的速率相当高,但达平衡的过程却很慢,这主要与活性炭內孔隙结构的不均匀性有关,活性炭的微小孔径为10~100Å(约占全部表面积的90%),较大孔径为500~20 000Å, 金络离子很快进入较大孔隙中,进入微小孔隙的速度很慢;过量的硫酸对金的吸附略有促进作用,但过量的硫脲和高价铁离子则显著削弱金的吸附,尤其当硫脲和高价铁离子均过量时,其影响尤为明显;炭上吸附的硫超过金或铁含量的100倍,不可能呈金属硫脲络合物的形态被吸附,可能是氧化产物二硫甲脒或元素硫物理吸附于炭的较大孔隙中,过量的高价铁离子可加速硫脲的氧化;能与络离子生成稳定离子对的阴离子(如氯酸根等)能促进金硫脲络合物的吸附,其他阴离子(如Cl-, SO2-)的影响甚微,而CN-,S2-离子可降低金的吸附,可能与金硫脲络合物在pH值高的氰化物或硫化钠溶液中非常不稳定有关;阳离子(如碱或碱土金属离子)对金硫脲络合物吸附的影响小,但活性炭可吸附大量的阳离子杂质;活性炭可从硫脲液中吸附银、铜、铁,而不吸附锌、镍、钴,且银的吸附优于金;活性炭吸附金的速率随温度的升高而增大,但金的平衡容量随温度的升高而下降, 金硫脲络合物在活性炭上的吸附是可逆的,氰化钠、氰化钠与水-乙醇混合剂或硫化钠溶液是金硫脲络合物的有效解吸剂,在室温下可获较高的解吸率,解吸率随温度的升高而增大;可用电积法或金属置换(铝、铁)法从解吸贵液中沉积金。因此,活性炭从硫脲浸出液中吸附金时,若无其他竞争离子干扰可达相当高的吸附容量。但为了有效地浸出金银,矿浆中必须有过量的硫脲及高价铁离子,这对活性炭吸附金极为不利,活性炭吸附硫脲和铁离子又将降低金的浸出率,浸出和吸附之间存在一定的矛盾。同时,活性炭对银、铜、铁、砷的吸附容量较高,将降低金的吸附量。所以硫脲炭浆工艺还有待于进一步的试验才能进入实用阶段。

3.4 离子交换树脂吸附法试验表明,强酸性或弱酸性阳离子交换树脂可从硫脲浸出液中吸附金硫脲络阳离子,并可吸附铜铁等硫脲络阳离子和硫脲;大孔型阳离子交换树脂对金的吸附效率高于普通凝胶型阳离子交换树脂;阳离子交换树脂可选择性吸附金,金对交换树脂的亲和力比铜铁锑的亲和力大,其亲和力顺序为Au> Cu>Sb; 贱金属在交换树脂上的吸附量随金的吸附量的增加而降低。因此,阳离子交换树脂的吸附平衡与溶液组成密切相关,主要取决于硫脲浓度、竞争性离子及金的浓度。在硫脲、铜、铁、锑浓度高时仍可进行金的选择性吸附。交换树脂对硫脲及贱金属杂质的吸附量均比活性炭低得多。

淋洗试验表明,较有效的淋洗剂为硫代硫酸钠溶液。

综上所述,采用矿浆树脂工艺从浸出矿浆中提金是较有工业前景的方法。

3.5 置换沉积法采用CCD流程,可用铁粉或铝粉作置换剂从硫脲浸液中沉积金。试验表明,铁铅或铝粉的置换沉积率高,不宜采用锌粉或铝粉。锌粉的酸溶损失大,大量析氢。铅粉置换推动力小,铅粉表面生成牢固的硫酸铅薄膜,阻碍金的置换沉积,钝化膜的强度随铅粉粒度的减小而降低。铁粉或铝粉置换所得金泥品位较低,一般含金2%,提高金泥品位的关键是减小铁粉或铝粉粒度及降低其耗量。

4 硫脲的毒性及环保问题硫脲的毒性比氰化物低得多,对哺乳动物的致死量较大,对人的致死量为10g/kg体重。

硫脲已被列为可疑的致癌物,因它与鼠中肝和甲状腺肿瘤有关。另一些研究则认为硫脲对人类无致癌作用,而且长期来一直用硫脲治疗人类甲状腺疾病而未发现中毒和致癌作用。

硫脲易氧化分解和自然热分解,其氧化产物为氮化物及二氧化碳等,硫脲废液易处理。

在硫脲未广泛用于提金工业之前,我们只能认为硫脲是低毒试剂,还无法断言硫脲无毒。

5 结语a. 硫脲是氰化法难处理的含金矿物原料的有效浸金试剂,但在取得更多的生产数据之前,目前还无法肯定硫脲是代替氰化物的最佳浸金试剂。

b. 国外报导的硫脲提金工艺为浸出-置换法或浸出-炭吸附法,硫脲均再生返回使用。国内现用于生产的为硫脲-铁板浸置工艺,其它工艺仅进行过小型试验,硫脲均未再生返回使用。

c. 硫脲提金的主要障碍是其在氧化条件下的氧化分解,寻求实用有效的控制矿浆氧化还原电位的方法仍是今后的重要研究课题之一。硫脲-铁板浸置工艺和硫脲浸出-矿浆直接电积工艺是自身调整矿浆氧化还原电位,使硫脲被氧化又被还原再生的工艺,浸出前期加氧化剂使硫脲部分氧化,浸出中后期加还原剂使二硫甲脒还原为硫脲的工艺均在这方面进行了成功的探索,均可较大幅度降低硫脲耗量。

1993, Vol. 7

1993, Vol. 7