| 难采急倾斜薄矿脉采矿方法研究 |

厚婆坳锡矿东区40#脉属急倾斜薄矿脉类型。矿石富含银、铅、锌、锡等多种金属, 尤其是含银品位高达270 g/t, 储量占全矿区储量的64 %。但矿体开采技术条件复杂, 地表有大片农田、常年水体和公用设施等, 不允许陷落。矿、岩稳定性较差, 易冒顶、片邦。矿石含硫、含泥, 易粘结。矿山原用的普通浅孔留矿法, 难以适应如此复杂的开采条件。从1989年底开始, 赣州有色冶金研究所与厚婆坳锡矿合作, 进行了上向水平分层干式充填法的试验研究, 于1991年8月结束采场回采试验工作, 达到了安全回采、顺利放矿、空区处理效果好、不留隐患的目的。矿房回采率达92.6 %, 贫化率为2.7%, 采场生产能力达37.2 t/d (每天一班作业制), 掌子面工效5.8 t/工班, 吨矿石直接成本13.05元/t, 吨矿石充填成本13.81元/t。其它技术经济指标均送到了设计要求。经济效果是好的, 整个采场获直接经济效益10万元。

采用水平分层干式充填法进行回采, 可以显著地降低损失、贫化率, 提高资源回收效果。同时, 随着原矿出窿品位的提高, 必将有利于提高选矿回收率, 降低产品成本, 改善企业经济状况。在综合实现对留矿法采空区进行有效充填处理等措施的条件下, 能保护地表大片农田、水利工程和水体等不受开采影响, 从而避免发生新的农矿矛盾和矿坑灾害性事故。

1 矿床地质概况东区40°脉是全矿区主要矿脉。矿脉走向310°, 沿走向长870 m, 矿化深度达-300 m, 最深为-440 m, 平均脉宽2.65 m, 最厚达10余米。有用元素平均品位: Ag 270 g/t, Sn 0.52 %, Pb 4.75 %, Zn 2.64 %。

矿脉形态、产状严格受断裂构造破碎带控制, 膨大缩小、分支复合、尖天再现现象时有发生。矿脉主要由致密块状和细脉浸染状矿体组成。矿体与围岩介线不清。

围岩主要由细粒石英砂岩、泥质粉砂岩、碳质页岩互层组成。岩石软硬相间、层理分明、节理发育, f = 4~8。岩层走向与矿脉夹角较小, 一般为15°-30°左右。在有滴水情况下, 页岩遇水膨胀极易沿层面片帮。围岩松散系数1.62, 矿石体重2.9 t/m3。

东区矿床水文地质条件复杂, 坑内涌水量为280 m3/ h。地表遍布农田、果园、公路和水渠, 西溪河在离矿体近距流过, 地表不允许陷落。

2 上向水平分层干式充填法选择依据a.矿脉储量大、品位高、价值高, 但开采条件复杂, 围岩稳固性差, 矿体形态变化较大, 矿石易氧化结块。须寻求适合矿床特点、作业安全、回采率高的采矿方法。

b.地表不允许陷落。采用充填法回采, 可以及时处理空区, 防止岩层移动和地表陷落。

c.矿山近期生产规模不大、资金紧张, 除国家给予扶持外, 矿山无力建设水砂充填系统。并且矿山现有重选尾砂含银、铅、锌锡品位较高, 有待综合回收, 不能作为充填料。

d.矿山已在东区17#勘探线建立了一套简易干式充填系统, 充填井已掘至-48 m中段, 计划将继续延深至-80 m中段, 可为-115 m中段以上充填服务。矿山已开采20多年, 地表堆存了一定数量的废石, 采用干式充填法, 可就地取材, 节省投资。

3 采矿方法工业试验研究 3.1 试验矿块开采技术条件试验矿块选择在-80 m中段201采场。矿体厚2.66 m, 倾角58° ~ 83°, 矿石平均品位: Ag 244 g/t、Pb 5.17 %、Zn 2.52 %、Sn 0.38 %。矿、岩物理机械性质与40#矿脉大体一致。且因该矿块三面紧邻留矿法采空区, 应力集中, 开采更为困难。

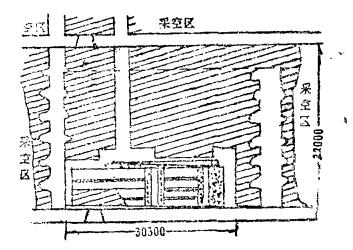

矿块构成要素:因受邻近采空区的限制, 在可采范围内, 矿块长30.3 m, 阶段高32 m, 顶柱高4 m, 不留矿石间柱.试验采场见图 1。

|

| 图 1 试验矿块采矿方法示意图 |

3.2 采准与切割

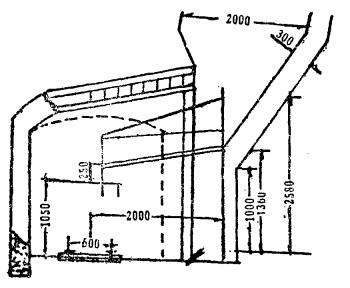

贯通沿脉平巷, 在采场中间偏西位置掘进沿脉先行天井即充填井, 规格2.0×1.5 m。采用人工假底取代矿石底柱, 随着回采工作面的向上推进, 逐层构筑混凝土间柱。采场两端架设木结构顺路天井, 供人员、设备、材料进出采场用。规格为2.0×1.5 m, 内设通风管道格、人行格, 不设溜矿格。采场底部共布置三个放矿漏斗, 即采场两端和中部各安装一个。考虑到采场出矿方式和各漏斗放矿量差别较大以及本着节省投资的原则, 采场东端1#漏斗安装振动放矿机1台, 中间安装金属漏斗, 西端安装木漏斗。振动机放矿漏斗形式及尺寸要求如图 2所示。

|

| 图 2 振动放矿示意图 |

3.3 回采工艺

回采工作自下而上、分层回采, 各回采分层工艺基本相同, 即凿岩、爆破、电耙出矿、放矿、底板清扫、充填等工序。

a.分层高度:由于采场围岩、矿体稳定性较差, 分层高度为1.5~ 1.6 m, 采幅控制在2.4~ 2.6 m。因矿石比围岩更松软, 为降低贫化, 采幅略小于脉幅。

b.凿岩爆破:用YSP-45型凿岩机, 一字形钎头直径40 mm, 利用充填井作自由面, 向两侧推进。采用2#岩石炸药、非电毫秒雷管起爆。爆破作业与浅孔留矿法相同。沿采场全长一次装药、统一联网, 实行无梯段一次爆破。当围岩、矿体不稳固时, 则采用浅眼、短梯段、分次爆破。

c.通风:新鲜风流经顺路天井和202天井进入采场。因矿石含硫较高, 在顺路天井底部安装了1台5.5 kw局扇, 进行加强通风。污风通过充填井排至-48 m回风平巷。

d.采场矿石运搬:采场矿石用电耙将其扒入溜矿小井。电耙安装在顺路天井西侧间柱上, 尾绳挂在采场西端矿石顶板上, 尾轮用楔形挂环固定。因顶板松软, 扒运过程中楔形挂环常连同顶板矿石一块拉脱, 固定较难, 影响出矿效率, 一般为60 ~ 80 t/台班。大块应在采场内破碎, 以防止卡斗。

e.采场放矿:各溜矿井中的矿石。经漏斗放入U型矿车中, 运至马头门。当矿石含泥量高时, 振动放矿效率较低, 后经加水提高了放矿效率, 一般为50 ~ 60 t /台班。

f.安全处理及支护:人员进入采场作业之前, 需先洒水降尘, 敲邦问顶, 处理松石。较破碎的地方, 采用局部支护, 以确保回采安全。

g.采场充填:采场充填工艺包括两大部分, 即混凝土胶结部分和废石充填部分。

(a) 混凝土胶结充填

① 浇筑溜矿小井。由于矿脉倾角变化大, 钢板圆柱式溜矿小井和混凝土预制件组合溜矿小井均不太适宜, 故试验采用了混凝土整体分段构筑溜矿小井方式。其井壁厚度为250~ 800 mm, 下厚上薄。其断面规格1.2×1.5 m。混凝土标号150#, 随分层上升浇筑, 一般超出充填体面1.3~ 1.4 m即可。放炮前井口须加盖, 放炮后再打开并进行放矿。

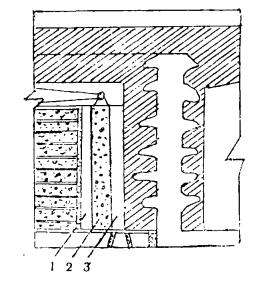

② 构筑砼人工间柱。根据矿体厚度不大、中段不高、回采时间不长、水平应力不大等特点, 采用规格为1.5×2.4 m左右的混凝土间柱。人工间柱随分层升高而构筑, 每次浇筑高度为1.5~ 1.6 m左右。施工顺序是移开电耙绞车, 清扫、冲洗杂物, 两边架设横撑和模板再行浇筑。砼间柱及顺路天井见图 3。

|

| 1-溜矿井; 2-混凝土间柱; 3-顺路天井 图 3 混凝土间柱及顺路天井示意图 |

试验证明, 在品位较高的矿体中用砼人工间柱置换矿石间柱, 效果是好的, 有条件的采场可以借鉴。

③ 建造砂浆垫层。采场干式充填完毕后, 即可铺设垫层。垫层厚度150 ~ 200 mm。地表输送下来的干料在采场内加水搅拌, 用电耙扒平并辅以人工整平, 养护24 h后即可进行下一分层回采, 在充填体上铺设砂浆垫层, 可减少粉矿损失率3 ~ 5 %左右, 提高了矿石质量。

(b) 采场干式充填。地表出窿废石经铲运机装入汽车内, 运至东区充填井内储放.充填井直径约3.0 m, 每次可储存废石250~ 350 m3。采场需要充填时, 充填料经振动放矿漏斗装入U型矿车送至采空场。卸入采空场的充填料, 采用电耙扒平并辅以人工捣平, 充填高度一般为1.5~ 1.6 m。充填体表面应用块度较小的废石整平, 尽量减少充填体内的空隙, 避免铺设垫层时水泥砂浆流入充填体内, 造成浪费。充填效率一般为45~55 m3/台班。单位矿石充填成本13.81元/ t。

3.4 劳动组织形式根据测试数据, 每一循环作业时间10 ~11天。试验中实际实行的是每天一班作业制。组织形式为综合施工队, 即凿岩工2人, 爆破工1人, 支柱工2人, 电耙操作工1人, 其他3人, 共9人组成。

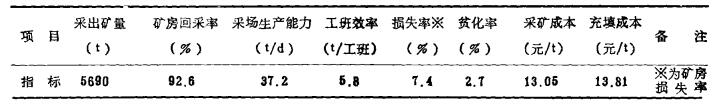

3.5 主要技术经济指标因试验矿块较短, 开采条件差, 作业制度不太合理, 便试验指标受到了一定的影响, 见附表。

| 附表 主要技术经济指标 |

|

| 点击放大 |

4 经济效益分析

a.矿块直接经济效益。201试验矿块直接经济效益10万元。

b.间接经济效益。采用分层充填法回采, 可比目前矿山所用的浅孔留矿法贫化率降低15.5 %, 从而每年可为矿山节省运输费、选矿费近40万元。可以显著地降低损失率, 提高资源回收效果。在40#矿脉中, 即使按50 %左右的推广应用面计算, 可多回收金属量Ag 16.47 t、Pb 2898 t、Zn 1610 t、Sn 317.2 t, 即可创收2716万元。

c.社会效益。采用此法可以保护地表, 避免发生新的农矿矛盾和矿坑灾害性事故。所以社会效益也是好的。

5 存在问题与改进意见a.由于采场短、回采分层转移频繁、辅助工作所占比重大, 试验过程中充填系统还不完善, 使试验指标受到了一定影响, 使充填法的优势没有充分发挥出来。

b.由于锚杆护邦、锚索护顶措施未实施, 在回采试验过程中为确保安全, 上下盘均留有0.15~ 0.2 m厚的矿脉护邦, 造成矿房损失率达7.6 %。建议今后在推广应用过程中, 采取行之有效的护邦、护顶措施, 加强采场管理。

c.试验中所采用的一天一班作业制, 不利于采场生产能力的提高。今后若将工作面时间利用系数提高到同行业水平, 充填法采场生产能力可望达到50 ~ 60 t / d左右。

d.改进采场间柱、溜矿小井、垫层等工程的施工工艺, 努力降低充填成本, 减轻工人劳动强度。

6 结论a. 201难采矿块上向水平分层干式充填法工艺试验研究取得了圆满成功。为开采该矿东区40#矿脉提供了一种工艺上可行、技术上较合理、贫化损失率较低、回采作业较安全的采矿方法, 并可供类似矿山参考。

b.在201采场开采条件复杂情况下, 采用此法取得了近10万元的直接经济效益, 并为矿山扭亏为盈开创了一条有效的途径。

c. 40#矿脉用充填法回采的推广应用率即使按50 %左右计算, 也可多回收金属量: Ag 16.47 t、Pb 2898 t、Zn 1610 t、Sn 317.2t,即增加经济价值达2716万元。

d.在40#矿脉广泛采用分层充填法回采工艺, 能较及时地处理空区, 有效地控制地压活动, 在综合实现对留矿法采空区进行有效充填处理的条件卞, 能为保护地表农田、水利工程、道路和水体等提供可靠保证, 避免发生新的农矿矛盾和矿坑灾害。

c.试验成果达到了国内同类矿床开采的先进水平。

1992, Vol. 6

1992, Vol. 6