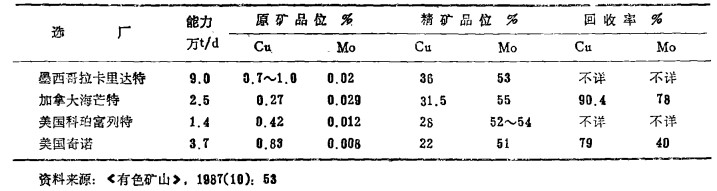

| 钼选矿技术的进展 |

钼是现代工业重要的战略物资,主要用作髙强耐蚀合金钢的合金元素,金属钼则用于梭反应堆、喷气发动机、火箭发射器等。

80年代中期统计的钼资源总量达2 000万t,以目前每年产钼10万t计算,可采200年。

钼储量主要分布在美洲,又以美国最多。世界范围内按储量基础分,第一是美国,第二是智利,第三是中国,其后依次是加拿大、苏联、秘鲁、墨西哥、伊朗等。

持续的工业投资热曾于1989年使钥需求量达到创纪录数字95 583t,促使停产的钼企业复产,生产的钼企业增产与扩大规模,结果钼的总产量达到10.5~11.5万t,超过总需求量万t左右,致使钼价再次回落到1987年水平。尽管1990年钼市.价稍有回升,达到6.38美元/kg, 但仍比1988年同期7.45美元/kg低得多。今年7月钼价为5.23美元/kg,从现在情况看,近期不会有大好转与上扬。

工业投资热带来的新建、改建和扩建钼 选厂,丢弃了一些旧的工艺与设备,推广了半自磨,引进了氮气作浮选介质,用浮选柱取代了浮选槽。

1 选钼的技术进步技术进步是一切工业活动发展的推动力。从选钼的总体情况看,半自磨、多段选别、氮介质浮选、浮选柱精选、设备大型化、规模经济经营等已经或正在成为选钼工业热点,预料其影响将是深远的。

1.1 半自磨及自动控制60年代兴起的自磨与半自磨同传统棒磨、球磨相比,优点很多,也即投资少、成本低、节能、省钢。美国16%和加拿大56%的钼与铜钼选厂采用了半自磨。80年代投产并采用半自磨的有美国汤姆森溪钼选厂与奇诺铜钼选厂、加拿大芒特普莱曾特选厂(Mount -Pleasant)、南斯拉夫玛伊丹佩克铜钼选厂(Majdanpck)、智利迪斯普塔达选厂(Disputada)和埃斯康迪达选厂(Escondida)。自磨与半自磨机可用在一段磨矿回路或两段磨矿回路,用在一段磨矿回路时,开路或闭路作业均可。亨得森选厂是在自磨机中添加8 %~10%钢球,并选用了最佳断面形状的衬板,将给矿块度由230mm减至127mm, 结果成降低了25%。

|

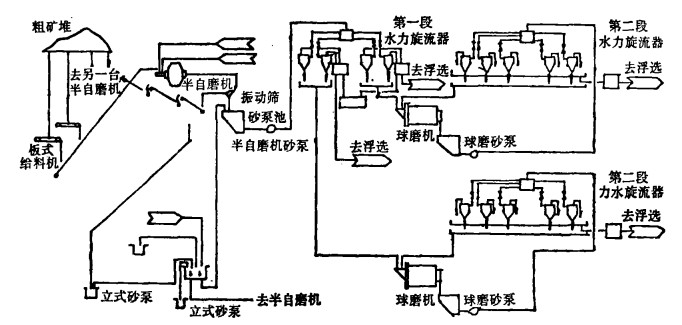

| 图 1 奇诺铜钼选厂半自磨-球磨回路 |

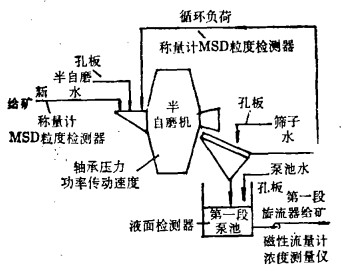

其他采用半自磨的销选厂大多将其置于两段磨矿回路的第一段,后为球磨。美国新墨西哥州奇诺矿业公司铜钼选厂有两个磨矿回路,各有1台ϕ8540mm × 3508mm阿里斯-恰尔默斯半自磨机与振动筛构成闭路同2台ϕ5033mm × 5795mm阿里斯-恰尔默斯溢流型球磨机与旋流器构成闭路,自磨机装填占负荷10%以上的ϕ127mm钢球,衬板耗量19.9g/t,钢球耗量122g/t。自磨机与振动筛联锁,驱动装置与轴承系统配有保护装置,给矿速度由计算机根据负荷情况按模拟程序确定,模拟程序占联机时间的99%。半自磨机的轴承压力可在高低指令值之间漂移。当矿石软时,磨机给水量增大,以冲走细泥,使矿浆浓度只有55%;当矿石硬时,给水量减少,浓度上升到80%。循环负荷一般为20%, 但有时可达100%。机内矿石留存量与钢球量由1台在流电子计算机监控,自磨电耗3.8kW·h/t,球磨电耗4.7kW·h/t。

美国宾厄姆坎雍露天矿改建的科珀顿铜钼选厂(Copperton)有三个平行的磨矿系统,1号系统于1988年初建成,一般为1台ϕ10400mm × 4600mm多米尼翁型半自磨机(目前世界最大的),二段有2台ϕ5500mm × 8500mm马雪型球磨机。半自磨机由2台4476kW德国西门子电动机驱动,排矿细度-9.53mm。

|

| 图 2 奇诺铜钼选厂半自磨回路的仪表控制 |

智利丘基卡玛塔选厂于1989年扩建到15.3万t/d,两个平行的磨矿回路新装了2台ϕ9750mm × 4570mm多米尼翁型半自磨机,各由1台8260kW西门子环形电动机驱动,装填ϕ127mm钢球。磨机排矿经双层筛筛分,+ 25和+ 10mm筛上产品返回给矿运输机,筛下产品进入一组8台ϕ660mm旋流器(6台工作,2台备用)处理。旋流器排矿给至ϕ5490mm × 7920mm马雪型球磨机二段磨矿。球磨机装填ϕ76mm钢球,由3750kW电动机驱动,排矿进入水力旋流器。旋流器溢流经4台1830mm × 3660mm泰勒振动筛筛分,+3.18mm筛上产品返回球磨机。

智利建设由的埃斯康迪达选厂有两个并列的磨矿回路,各有1台ϕ8540mm× 4270mm半自磨机湿式作业,由1台4100kW电动机驱动,其排矿经旋流器分级,分级后的底流送入1台5490mm × 7470mm球磨机处理,球磨机由4100kW电动机驱动,旋流器溢流去浮选回路。

智利另一扩建中的洛斯布朗西斯选厂(Los Bronces)处理铜品位0.81%和钼品位0.016%的斑岩矿石,1988年决定将处理能力由1.2万t/d提高到3万t/d。其磨矿回路也由1台ϕ8540mm×4270mm半自磨机和2台ϕ2898mm × 3660mm球磨机分别增至2台和4台。为保持半自磨机的最佳处理能力,决定采用由1台MicroVax Ⅱ型电子计算机管理的终端控制系统,以监控牵引动力、矿浆浓度、给矿粒度、给矿速度、轴承压力等。

60年代中期以来,为了防止磨矿回路频繁破坏引起损失,自动控制逐渐成为磨矿回路的一种原则。姆拉(Mular)论述了包括半自磨在内的各种磨矿回路的控制策略、一般传惑器和发展趋势。据报道,去耦控制、自适应控制、实况反馈控制(利用卡尔曼媳波器“Kalmanfilter”)、专家系统与人工智能等先进控制的开发,均受到了广泛注意。

1.2 氮气介质取代空气介质氮气作介质浮选硫化矿物和分离铜钼精矿,是一种新工艺。80年代许多选厂用氮气代替空气作介质选别多金属硫化矿,都取得了显著效果,不仅降低了药耗,而且提高了某些工艺指标。采用此法的铜钼选厂有加拿大的直布罗陀选厂、加斯佩选厂、艾兰选厂、洛奈克斯选厂、海芒特选厂、秘鲁的夸霍内选厂、美国时双峰选厂、苏联的卡贾兰选厂等。库厄琼选厂还将氮介质用于粗选和一次精选,效果均好。苏联进行的工业试验也证明,惰性氮气能预防选矿过程中药剂氧化和碳酸气破坏,使硫化钠耗量降低1/2~ 3/4, 并提高了钼精矿品位与回收率。

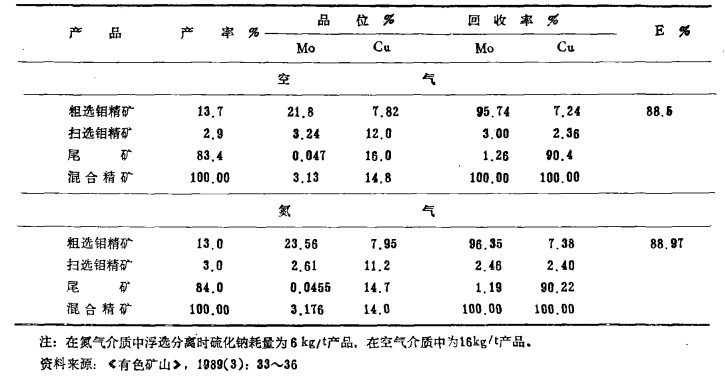

苏联卡扎朗铜钼选厂混合精矿含铜10% ~14%, 含钼2.5%~3.5%,细度65%~75% -80μm,分別在氮气与空气介质中做了分离试验,结果是在相同分选效率条件下,前者的的硫化钠用量为6 kg/t (相当于浓度1.5g/L),后者16kg/t (相当于浓度4g /L),相差2.6倍。虽然粗选钼精矿产率在氮气中比在空气中稍低,但钼的回收率及分选效率却要高些(表 1〉。

| 表 1 卡扎朗选厂在空气和氮气介质中混合铜钼精矿的分离结果 |

|

| 点击放大 |

阿嘎拉克铜钼选厂的工业试验结果也类似。该厂闭路试验流程包括5次精选与2次扫选,中矿顺序返回。硫化钠在各作业的添加量相近,结果是:在空气介质中,最终钼精矿品位49.84%,回收率97.3%,分选效率97.21%;在氮气介质中,最终钼精矿品位49.96%,回收率97.65%,分选效率97.58% (表 2)。

| 表 2 阿嘎拉克选厂钼精选用氮气代替空气的工业试验 |

|

| 点击放大 |

加拿大直布罗陀铜钼选厂采用氮气介质,取消了蒸吹,使硫化钠耗量由8 kg/t降至2 kg/t。北美部分采用氮气介质的铜钼选厂生产技术指标列于表 3。

| 表 3 北美部分铜钼选厂用氮气介质浮选的生产技术指标 |

|

| 点击放大 |

据加拿大和苏联的报道,用氮气代替空气作浮选介质不仅适用于铜钼分离作业,也适用于闪锌矿与黄铁矿的分离。例如加拿大布伦瑞克矿业公司用氮气将锌精矿的品位与回收率分别由25%和20%,提高到了45%和70%。

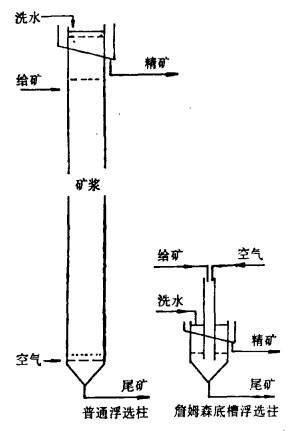

1.3 浮选柱精选浮选柱日益广泛地用于钼精选。浮选柱于60年代初问世,我国由60年代中期起先后在金堆城、德兴、赤马山采用。但当时无论国外或国内都主要将其用于粗选,且在碱性矿浆中工作,因而遇到诸多困难,如气泡发生器容易结钙、堵塞,矿浆液面无自劫控制,生产操作不稳定,维修与更换气泡发生器使大量金属流失等。结果国内选厂改用浮选机,但国外却一直在试验研究,改造改进。80年代初,材料与自动控制有了新发展,原来存在的难题,如气泡发生器易结钙、寿命短、气泡大小不易控制等等,相继获得解决,浮选柱也就随之进入工业应用阶段。1980年6月,加拿大加斯佩选厂率先将浮选柱用于钼精选作业,继之而用的有美国的圣马尼奥选厂、圣曼纽尔选厂、科珀选厂、智利的埃斯康迪达选厂等。

根据浮选动力学,有用矿物的浮游是与脉石矿物在气泡粘附上发生竞争的结果。浮选机强烈的抱拌作用不断使矿物粒子同气泡碰撞、附着,同时又不断从气泡上脱落,周期很短, 结果使有招矿物在浮选过程中竞争的附着几率大大高干脉石矿物,且有用矿物粒子在气泡上的附着力强,停留时间也比脉石长,因而最终作为精矿浮出。相反在浮选柱中,没有强烈的搅拌作用,颗粒碰撞-附着-脱落周期很长,有用矿物粒子在整个浮选过程中的竞争附着几率大大减少,因此部分粗粒级矿物竞争附着机会少而损失于尾矿中。用浮选柱祖选效果不隹的原因也就在此。目前各国用浮选柱精选,主耍是利用夹带作用陡微细粒级上升到泡沫相精选区。此时浮选柱的操作特点之一就是对精选区喷加冲洗水,使浮选过程保持正向偏差,也即使浮选柱尾矿排出流量大于给矿流量,造成逆向流动。这样,夹带进入精选区的细粒受冲洗水逆向流动影响,接触角小的脉石矿物由于在气泡上的附着力小,在洗水冲力与重力的双重作用下脱离气泡,离开泡沫相,进入矿浆中,有用矿物细粒则仍旧附着于气泡而被回收。

美国西亚丽塔铜钼选广在钼精选浮选柱的尾部排矿口上方安装了9个用ϕ150mm钢筒做成的空气分布器,上钻若千气孔,外包2层滤布(原来用于钼精矿浸出过滤机的),接缝粘结良好,保证了气泡大小均匀。每个分布器有一外套筒,筒体两端各有一阀门,更换分布器时,只需将一端阀门打开,把分布器移入套筒,然后关闭该阀,开启另一端的阀门,移出分布器更换滤布,并重新插入即可,从而可以保证浮选柱正常作业。分布器服务期限一般为3~4个月。

美国圣曼纽尔铜钼选厂改造时,于1986年4月在精选回路采用2台平行作业的浮选柱取代原有二次精选一个系列的2排14槽1.12m3阿基泰尔浮选机。浮选柱高度为12.2 m,但直径分别为1.525和1.83m。其余七个系列将用直径1.83m的浮选柱替换。作业采用正向偏差控制策略,即给浮选柱足够冲洗水来补充脉石中的水(在普通浮选机中,脉石内的水被带进泡沫),也即使尾矿流量大于给矿流量。当冲洗水流量为0~0.60 m3/min时,相应转移值为0.85~1.25,但以1.0~1.15为宜。小于1.0, 铜与钼精矿品位下降,大于1.15,铜与钼回收率减小。气泡发生器用聚丙烯编织的滤布,每2月更换一次。实践表明,用浮选柱进行一次精选和用普通浮选机进行两次精选所得的精矿品位大致相等,回敢率却至少提高5%。

智利圣弗朗西斯科选厂的浮选流程,是标准的祖选-扫选和粗精矿再磨以及三次精选的流程。粗选采用2.8m3浮选机,精选与扫选采用奥托昆普OK38型和维姆特1500型浮选机。近年将第三次精选改用浮选往,其结构是:泡沫层以下为一个6.8m3分成8室的矩形槽,能保证活塞式动作。压差槽连在1台控制器上,能连续监测并调节矿浆高度。改后的精矿品位提高1.5%。

国外实践证明,浮选柱回收细粒物料优于浮选机,用于选钼可减少精选次数,提高回收率与精矿品位,降低成本。美加等国已将浮选柱的使用范围扩大到铬铁矿石、铅锌矿石、煤,弁正在研究用于选别含萤石、锰、钴、把、钛等的矿石。

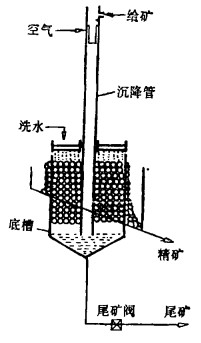

《采矿杂志》(Mining Magazine) 1990年10月号报道了一种新型浮选柱,是澳大利亚新南威尔士Newcastle大学化工系教授格拉米·詹姆森研制出来的,起名“詹姆森浮选柱”。此种设备将浮选柱与浮选槽的优点结合起来,形状为上柱下槽,故且叫槽底式浮选柱(图 3和4),其高度与重量比普通浮选柱小得多。空气和给矿由柱顶部进入,然后穿过柱身沉降管,到达槽内选别区。当矿物由给矿管喷入时,空气被夹带进入沉降管的液体中,形成大量气泡。果此时矿浆中有起泡剂,则会产生大量的泡沫。而在常规浮选柱中,液体下降缓慢,无夹带空气进入,且空气分布器由下方供给的空气造成的气泡不能升得很高,无法产生良好的浮游作用,因而选别效果,尤其选别粗粒级的效果不很理想。詹姆森槽底式浮选柱的另—优点,晃不需充气器,靠自吸充气,因而成本比普通浮选柱低一半,且所需的泵、矿浆存留量和停留时间都较少。矿浆在沉降管中只10~12s, 但这一瞬间气泡就能充分覆盖液面,回收率与常规浮选往无异。芒特艾萨铅锌选厂1989年11月安装了30m3/h的此种浮选设备,据报道,与其他类型浮选设备相比,能获得更高的精矿品位,回收率则不降低。希尔顿铅锌选厂年处理能力75万t,产锌精矿7万t、铅精矿6万t与混合硫化矿精矿2万t, 1989年用2台ϕ1300mm詹姆森底槽式浮选柱(双柱)串联进行最终精选,给矿速度12.6t/h,浪度25%, 还准备将此种浮选柱用于粗选。

|

| 图 3 詹姆森底槽浮选柱示意图 |

|

| 图 4 詹姆森浮选柱与普通浮选柱的尺寸比较 |

目前詹姆森槽底式浮选柱的制造与销售权掌握在澳大利亚MIM股份有限公司与英国MIM技术贸易公司手里。

1.4 选钼工艺与药剂蒙古人民共和国一钼选厂用氯化钠或硫酸钠制成盐介质,使辉钥矿物容易浮游。该选厂辉钼矿物粒度0.1~0.4mm,不与Bi、Mn、WO3、MgO、Cu,Pb等共生,原用汽油、发动机油、变压器油、真空油或其混合油以及少量丁基黄药祖选,然后用苏打、混合油与松醇油两次精选,效果不佳。后改用盐介质,在有硅氟酸钠存在的条件下,能从祖粒级中选出品位45.2%的钼精矿,从细粒级与细泥中选出品位51%的钼精矿,回收率分别达到92%~94%和88.2%, 总回收率90%。据认为,钼浮选在盐介质中进行,降低了辉钼矿表面亲水性,减小了颗粒表面的水化层厚度,从而使钼矿物易浮。

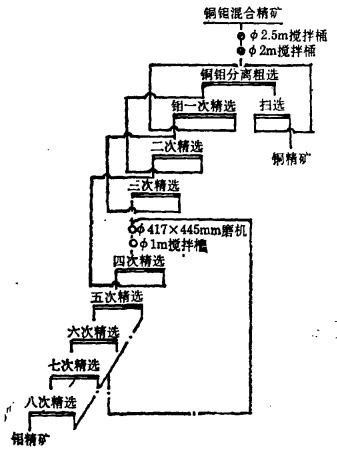

金堆城钼业公司用P2S5同过量NaOH作用制成磷诺克斯药剂,显著提高了钥精矿质量和收益;白乃庙铜钼选厂采用混合精矿堆存,使黄铜矿与黄铁矿氧化,改变可浮性,脱除矿物表面药剂,结果铜钼更易分离,一次祖选和四次精选就可产出钼品位54.37%和回收率54.41%的钼精矿,不需要原要进行的八次精选》湖南宝山铜钼选厂采用Na2S2O3加ZnSO4或Al2(SO4)3作铜抑制剂,实现了无氰无碳浮钼工艺,用药种类少,成本低,有利环保,且易操作控制,指标稳定;德兴选厂钥车间通过中间精矿再磨、配矿稳定给矿品位、矿浆加热、改善磨矿分级作业等措施综合回收钼,使钼精矿品位达到51%以上,合理利用了自然资源,提高了经济效益。

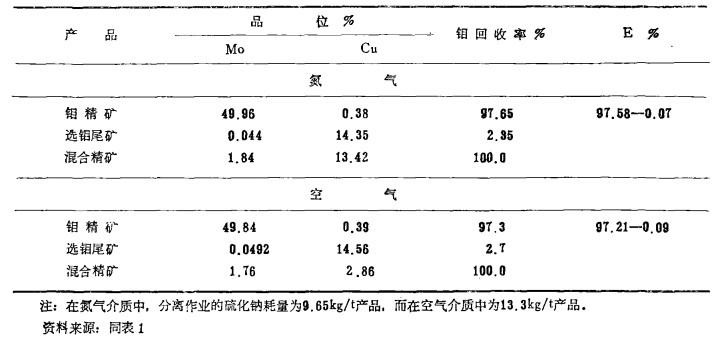

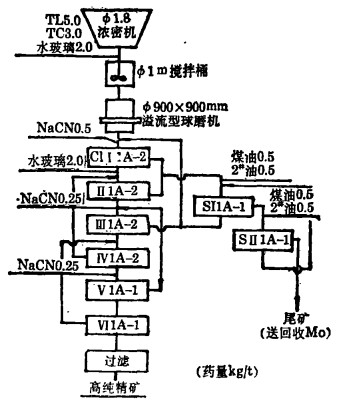

|

| 图 5 德兴铜矿选厂选钼车间工艺流程 |

|

| 图 6 四道沟选厂MoS2强浮车间工艺流程 |

|

| 图 7 四道沟选厂MoS2浸出车间工艺流程 |

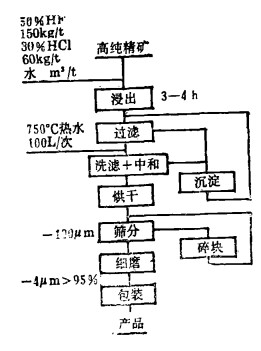

1.5 二硫化钼生产新工艺

MoS2被誉为“固体润滑剂之王”,其耗量占世界钼总耗量的4%~6%,仅次于钼作为合金元素的耗量。我菌年需400t,但仅产150t。此种润滑剂与钼精矿的差别,仅在于纯度与细度。将钼精矿的MoS2含量由79%提高到98%, 就成为润滑剂了,但价格提高1.1倍。

西安有色金厲研究所与栾川钼业公司四道沟选厂合作,开发出了“高纯度MoS2润滑剂制备新工艺”,工业流程为:高强浮选、浸出、过滤、烘干、筛分、磨细。产品含97.98%MoS2,纯度、含杂、酸值、润滑性能等方面均在国内领先。

2 几点管见 2.1目前世界钼的产量大于耗量,供大于求,库存过剩,钼价暴跌,一些产钼大国已在减产,我国钼业也能力有余,因此近斯不宜再新建与扩建钼矿山,不宜再提高产査,而应加强技术改造和管理,降低成本,增加效率与效益,提高我国钼产品在国际市场上的竞争能力。

2.2鉴于常规磨矿的能耗、钢耗与成本很高,国外风行多碎少磨、以碎代磨,新老钼选厂与铜钼选厂纷纷采用半自磨,效果良好,值得我国借鉴。

2.3浮选柱用于钼精选在国外颇为成功,并已推广到其他金属的选别,我国浮选柱选别20多年前刚起步就停步,所以至今仍是空白。笔者认为,为了提高钼回收率与精矿品位,降低选别成本,采用浮选柱具有重大意义。

1992, Vol. 6

1992, Vol. 6