| 自行式矿山机械制动器的摩擦磨损机理和滑磨功的确定 |

矿山生产中使用着各种各样的自行式机械和设备。可以把它们看作一种机动型车辆, 为确保作业安全, 经常需要减速停车。在某些履带式行走装置的机械设备中, 还有利用单边制动来进行转向的。因此, 在这些自行式车辆上, 极大多数都配设了由制动器和制动驱动机构所组成的制动系统。显然, 作为制动系统中执行元件制动器, 是直接产生制动力矩和制动效应的重要工作部件。就目前技术发展的现状和应用来看, 在自行式矿山机械底盘上通常采用的制动器有蹄式制动器, 盘式制动器和带式制动器。这三类制动器, 尽管结构不同, 但它们都是通过某种系统或机构, 将人力或液压力、气力传递给制动蹄, 制动钳或制动带上, 使它们分别和正在作旋转运动的制动鼓或制动盘结合, 从而产生制动力矩, 达到机械设备的减速或停车。在制动过程中, 由于制动的作用时间很短, 相对运动所发生的摩擦作用, 一方面使制动器内产生高温, 导致制动器材料的摩擦系数急剧降低, 另一方面, 摩擦的结果也使摩擦片或摩擦衬垫受到不断的磨损, 从而影响制动器的工作性能。换言之, 制动的过程就是摩擦产生的过程, 而制动力矩, 制动效应的产生则是以制动器不断磨损为代价获得的。随着科学技术的高速发展,为了提高生产效率,自行式矿山机械的工作负荷在不断加大, 行驶速度在不断增高,这就要求制动器的设计更合理, 工作更可靠。因此, 如何从实际出发, 科学地分析制动器工作过程中的摩擦磨损机理, 研究制动器的失效形式和原因, 探求其内在因素和规律, 从而找到一个先进的设计方法, 使制动器从结构、检测和选材等方面都得进一步的完善和改进。

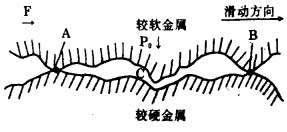

1 制动器的摩擦磨损机理根据摩擦学原理, 可将处于曲面接触的摩擦片与制动鼓、制动盘之间的相互作用, 看成为发生于两平面上的滑动摩擦。现取曲面微段展开放大分析, 如图 1所示。处于相对滑动状态下的金属与金属间的摩擦力,它的产生有两个主要因素:一是发生在真正接触区的粘附作用; 二是由于变形。设P0是作用于某一金属上的法向力, 则两金属界面在载荷作用下接触时, 界面上多数微凸体的尖端处将会发生局部的焊合,直到总的面积与所施载荷P0相适应为止。此时在侧向力(可视为车轮的旋转惯性力)F的作用下, 焊合点被剪切, 界面间则发生相对滑动, 剪切作用产生了摩擦力的粘附分量。当A、B处的焊合点发生剪切时, 由于上界面材料比下界面的材料软, 因而在较软金属的界面被犁削或切出一条细槽, 如图 1.中C点处。正是这切槽的作用引起了金属摩擦的变形分量。这一过程和现象称为摩擦学的焊合-剪切-犁削机理。

|

| 图 1 焊合、剪切及犁削原理 |

两界面的摩擦, 不仅使制动器温度升高, 摩擦系数降低, 而且导致构件的连续磨损。连续磨损的主要特点是:较软金属界面上的材料将成为微粒脱落下来, 在轻载荷即小的制动力下, 这部分金属连接点的焊合和剪切, 将不断脱落成为磨屑; 当载荷加大, 则实际接触面积大小接近表观接触面积, 因而形成了一个自由流动的磨屑流。随着流动磨屑的不断积聚, 磨损也愈加剧。制动器中摩擦片选用的是较软金属材料或石棉,当处于频繁的制动工况下, 这种焊合-剪切-犁削下来的磨屑流大量积聚, 从而加速了制动摩擦片的磨损失效。由于磨损是一个极其复杂的物理、化学和机械作用过程, 很多现象和问题还有待进一步的分析研究。从对自行式矿山机械目前常用的一些制动器的失效现象分析, 一般都是由以下五种磨损机理中的一种或几种联合交互作用所致。首先是热磨损, 它包含多种物理和化学反应, 包括热分解、氧化、颗粒化、熔化、爆炸、蒸发和升华等。热磨损的发生速度按温度的指数增加。其次是磨粒磨损, 它一是由于摩擦作用经焊合-剪切-犁削下, 来自自身界面的磨屑; 二是由于外来颗粒的犁削和磨削作用引起。此外还有粘着-撕裂磨损、疲劳磨损和宏观-剪切磨损。

综上所述, 发生在制动器上的摩擦, 在产生制动效应的同时, 也引起了滑动界面上的热效应, 使摩擦材料被焊合, 剪切和犁削并受磨损。因此, 从根本上来说, 它是一种能量消耗机理。磨损是摩擦的结果, 它是直接影响制动器零件使用可靠性的重要因素。可以说磨损出现的地方, 定有摩擦能量在起作用。

2 磨损和滑磨动的计算与确定自行式矿山机械制动器的失效和报废, 极大多数都是由于磨损造成的。因此, 在一定结构、一定的工作条件下, 要求对制动器的磨损量进行计算, 以保证在确定的维护保养期内, 能按可接受的磨损率进行运转,并希望在工作时能对磨损状态进行检测, 以便根据具体工况及时采取必要的技术措施。

目前, 对磨损的计算, 许多学者依据于自己对这方面的研究, 提出了各自的计算公式。但由于磨损的特点、形式是随摩擦过程、摩擦条件的变化而改变的,因此对磨损还不能象材料力学中的强度一样进行计算。有些公式也只能定性地说明某些因素的倾向性。笔者认为, 根据磨损能量理论导出的对磨损度v的计算,是能比较直观地反映金属的磨损机理和磨损量的。磨损度v可按下式计算:

|

(1) |

式中 ΔV-磨损体积, m3

A-滑磨功, N·m

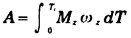

滑磨功A的计算, 可以通过制动器在每滑动瞬时所产生的滑磨功在整个制动过程中的积分来求得, 即:

|

(2) |

式中 Mz—所有制动器的总制动力矩Nm

ωz—制动车轮的瞬时转动角速度, 1/s

Tz—制动时间, S

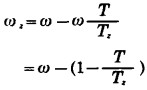

由试验数据的统计规律表明,制动车轮的轮动角速度ωz是制动时间的函数, 并按下式成线性变化:

|

(3) |

式中 T—时间瞬时值, S

ω—制动前制动车轮的转动角速度,1/s

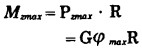

根据制动性能分析, 最大制动力矩应按最困难的制动工况确定, 但最大制动力矩同时还受轮胎与地面的附着条件所限制, 所以最大制动力矩Mzmax为:

|

(4) |

式中Pzmax—制动车轮上的最大制动力,N

R—制动车轮的滚动半径, m

G—制动车轮上承受的垂直载荷,N

φmax—轮胎与地面的最大附着系数, 根据行驶和作业时的道路条件查表确定。

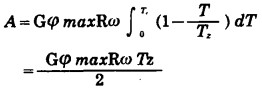

把式(3)、(4)代入式(1), 则有:

|

(5) |

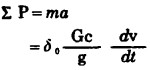

为求出上式中的制动时间Tz, 可从制动状况下建立的运动微分方程去确定。即根据牛顿第二定律, 有:

|

即有

|

(6) |

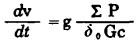

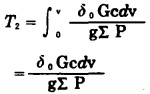

从而可得:

|

(7) |

式中 v—制动前机械的运行速度, m/s

Gc—整机重量, N0如该机作为牵引设备, 则Gc应包括被牵引车辆在内的机组重量

g—重力加速度,m/s2

δ0—所有转动质量的换算系数

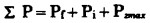

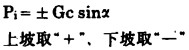

∑P—各项阻力之和, N

|

(8) |

Pf—滚动阻力, N

|

(9) |

f—滚动阻力系数

α—坡角, 度

Pi—坡道阻力,N

|

(10) |

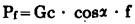

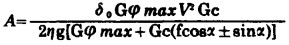

将式(9)、(10)代入(8)式, 再代入(7)式, 并考虑到

|

(11) |

式中 η—在稳定行驶时, 自行式车辆驱动轮的滑转效率。

由式(11)来确定制动器的滑磨功, 不仅可数值计算制动器的磨损和发热, 而且比通常由检测仪器所组成系统,对自行式车辆作加速和制动性能测试再进行转换的方法, 要省时省力且直观迅捷,可满足一定范围内的工程精度要求。

制动器滑磨功是设计的一个重要参数。它的计算确定,是与自行式机械本身及至整个牵引机组的某些结构参数相联系, 而且还与其运动状态和载荷情况有关, 这就为我们去设计同期使用寿命或保养周期的特殊工况下使用的制动器, 提供了依据。

由于矿山机械工作负荷和工作条件都具有很大的随机性, 工作阻力和轴荷分配的改变都将影响前、后, 左、右轮上的制动力, 故各车轮制动器上的滑磨功是不相同的, 应按每个车轮上的实际载荷分别确定。

从制动器制造材料来看, 因摩擦衬或垫, 一般多为耐久性和抗磨性的材料(如石棉等), 故它们与制动盘或鼓的接触界面的性质, 就不能简单地处理成金属与金属;或金属与弹性体的组合, 而是有别于这两者。精确计算应当考虑因摩擦对材料不同所体现磨损机理上的特殊性。

| [1] |

曹金海.

矿山机械底盘设计[M]. 北京: 机械工业出版社, 1988: 153-163.

|

| [2] |

黄文治等译. 摩擦学原理和应用. 北京: 机械工业出版社, 1982: 174-182

|

| [3] |

戴维杰.

摩擦学基础[M]. 上海: 上海科技出版社, 1984: 33-100.

|

| [4] |

吉林工业大学.

轮式装载机设计[M]. 北京: 中国建筑工业出版社, 1982: 242-264.

|

1992, Vol. 6

1992, Vol. 6