| 某萤石矿选矿工艺研究 |

我国萤石矿床类型主要有三种,即硅酸盐、碳酸盐和多金属类型。从已经开发的萤石矿床来看,以硅酸盐矿床最多,碳酸盐矿床最少。从生产实际来看,碳酸盐类萤石矿好选,选矿指标高,而硅酸盐类萤石矿因细粒嵌布部分与二氧化硅共生形成细粒连生体,脱硅较难,故选矿指标没有碳酸盐类萤石矿指标高。本文所研究的矿石属硅酸盐萤石矿类型,其中降硅和如何处理细粒萤石和二氧化硅连生体是确定该矿选矿工艺流程的关键。

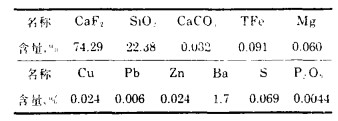

1 矿石性质该矿属于硅酸盐岩石中充填型脉状萤石矿床。矿物组成简单,以萤石、石英为主,组成萤石型、石英—萤石型和萤石—石英型等主要矿石类型。偶见极少量的长石、重晶石。矿石的结构构造,萤石以致密块状为主,与石英共生,也以细脉状穿插在石英中,受构造影响产生裂隙,被后期细粒结晶的石英脉充填。原矿多元索化学分折和筛析如表 1和表 2所示。

| 表 1 原矿多元素化学分析 |

|

| 点击放大 |

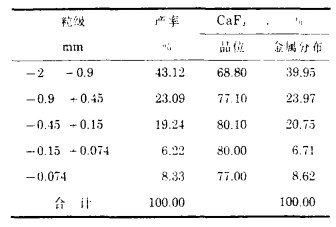

| 表 2 原矿筛析结果 |

|

| 点击放大 |

通过各粒级镜下鉴定可以看出,-0.074mm粒级已基本单体解离,但仍有少部分连生体,萤石含量偏低,而二氧化硅含量很高。其他粒级单体解离随粒度而不同,粗粒单体解离较好,而细粒较差。

2 选矿流程及工艺条件原矿来源于民窿矿石,入厂前已经民工淘洗脱泥,萤石品位已得到初步富集,故萤石品位为74.29%,二氧化硅品位为22.38%。

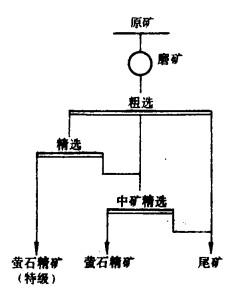

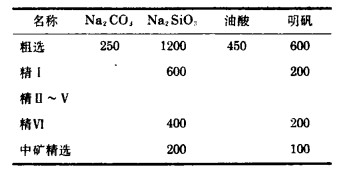

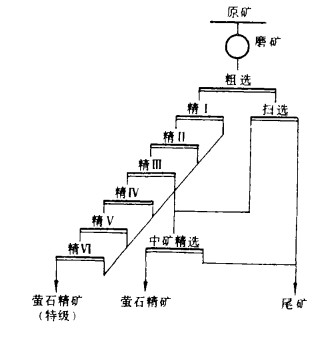

参考国内外萤石矿选矿技术,并结合该矿石的具体性质,通过探索试验,制定了图 1所示的试验流程。经过各因素不同水平的正交试验,得出如表 3所示的工艺条件,磨矿细度-200目65%,粗选浓度34%。

|

| 图 1 试验原则流程 |

| 表 3 药剂条件,g/t |

|

| 点击放大 |

3 联合抑制剂的使用

我国生产的萤石精矿出口贸易任务很重,日本、苏联等国家对我国精矿质量要求很高,因此生产出高品位、低杂质(SiO2、S、P等的含量)的萤石精矿,是选矿工作的主要目标。

从原矿性质来看,SiO2含量为22.38%,S含量为0.069%,P2O5含量为0.0044%,可见降硅的任务是很重的,而且这是保证精矿质量的关键。

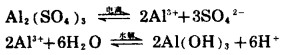

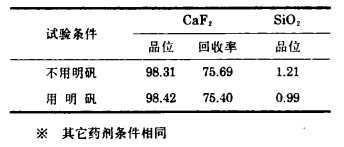

据资料介绍,水玻璃、单宁、水玻璃与多价金属阳离子合用、氟化钠-木质素磺酸钙、硫化钠、羧基甲基纤维素(CMC)等对浮选萤石抑制脉石都有显著效果。目前萤石浮选生产上常用作硅酸盐脉石抑制剂的为水玻璃,但对于SiO2含量较高的萤石浮选来说,单靠水玻璃来作抑制剂是不够的。针对该矿石性质,试验采用了水玻璃与多价重金属阳离子(明矾)联合使用作SiO2的抑制剂。试验表明,效果显著。单一抑制剂与联合抑制剂浮选精矿指标对比如表 4所示。联合抑制剂作用原理是,在碱性条件下,明矾中Al2(SO4)3有如下反应:

|

| 表 4 明矾降硅试验结果※,% |

|

| 点击放大 |

在萤石选矿中,粗扫选作业矿浆均为碱性,pH=8~9。从精Ⅰ开始,pH值逐渐向中性过渡。因此,环境有利于Al3+的水解反应向正方向进行,生成的水解产物—Al(OH)3与矿浆中的Na2SiO3联合作用生成其高价离子的复合硅酸盐,对硅酸盐类脉石有选择性抑制作用,并且使抑制作用加强。

明矾价廉易购,在工业生产上使用很具实用价值。

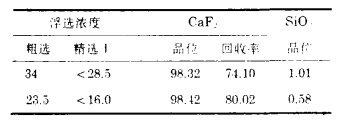

4 低浓度浮选由于原矿中SiO2含量较高,而且萤石上浮量也很大(特级品精矿产率为60.40%)。因此单靠抑制剂是不易把精矿中硅的含量降到很低水平的。经精矿产品的镜下鉴定表明,精矿中除含细粒萤石与二氧化硅的连生体之外,尚有单体二氧化硅存在。在上述联合抑制剂的作用下,SiO2受到选择性的强烈抑制,按理SiO2单体是不易上浮的。由此可见,浮选过程中的机械夹带是精矿中SiO2高的原因之一。通过不同的粗选和精选作业浮选浓度的对比,得到的选矿指标如表 5所示。

| 表 5 不同浮选浓度降硅试验结果,% |

|

| 点击放大 |

从表 5可以看出,低浓度浮选是萤石精矿降硅的主要措施之一,并且有普遍意义。

5 中矿单独处理中矿的处理,是选矿工艺流程内部结构中的主要组成部分。在萤石选矿中,由于对精矿质量的要求很高,所以精选次数较多,一般均达六次。可见精选中的中矿如何处理则是一个关键问题。

萤石精选中矿的处理一般采用三种方案:循序返回:集中返回:单独处理。我国很多人对石英-萤石型矿石的中矿处理问题曾作过许多的研究,普遍认为处理均匀嵌布的矿石或对精矿质量要求不高时,为了获得较高的精矿回收率,适合采用循序返回为案。处理粗细不均匀嵌布的矿石或对精矿质量要求高时,为了保证质量,适合采用集中返回方案。

我国几个有代表性的萤石矿的中矿处理,如德安、东风萤石矿采用循序返回,湖北红安萤石矿采用集中返回。这些返回方式均难保证特级品萤石精矿中杂质的最低含量要求,特别是SiO2的含量往往不能达到0.6%以下。

综合生产实践并结合该矿矿石性质的具体情况,试验采用了中矿单独处理的方案,即将扫选精矿及精选尾矿集中单独精选,得冶金级萤石精矿。通过反复试验,证明中矿单独处理方案合理,并获得了较好的技术指标,线流程见图 2所示。

|

| 图 2 某萤石矿选矿工艺流程 |

通过以上措施,可以看出该选矿工艺有如下优点:

a. 保证了特级品萤石精矿的质量和全厂总回收率。

由于采用了联合抑制剂强化了对SiO2的选择性抑制效果,以及低浓度浮选等措施,所以提高了精矿质量,保证了特级品精矿的质量要求。由于中矿引出单独处理,所以对中矿量加强了控制,中矿的产率为21%左右。因此特级品的回收率得以保证,高达80%左右。另外,中矿集中精选所得的冶金级萤石精矿回收率为9%左右,从而使萤石精矿的总回收率高达89%左右,矿物资源得到充分回收。

b. 避免了SiO2在精选流程中的恶性循环。由于原矿含硅较高和细粒级萤石石英连生体的存在,无论采用循序返回或集中返回方式,中矿中的SiO2都会再次进入精选作业,从而造成SiO2在精选流程中的恶性循环。因此,中矿引出单独处理既能保证大量特级品的萤石精矿的产出,又能避免SiO2在精选流程中的恶性循环。

c. 适合小型选厂的特点 国外一些选厂在对待不均匀嵌布萤石矿时,采取的措施是粗精矿再磨再选工艺,国内许多选矿工作者也主张采用同样措施。但因种种原因,在国内并未实现。笔者认为其主要原因是经济效益问题。众所周知,萤石与有色金属相比,产品售价是很低的。另外,阶段磨选工艺对技术指标所带来的好处,并不一定在经济上产生相应的较大的价值。小型选厂的特点之一是流程简单。该矿属小型矿山,因此中矿引出单独精选、得冶金级萤石精矿产品,这对小型选厂来说是适合的。

1992, Vol. 6

1992, Vol. 6