| 采用全磁工艺流程深选梅山铁精矿的研究 |

梅山铁矿是我国一储量丰富的大型矽卡岩铁矿床, 是上海梅山冶金公司铁矿石原料基地。目前由于铁精矿中杂质磷、硫含量较高, 1988年产铁精矿平均含P0.33%、S0.54%, 致使公司自产铁精矿在烧结矿所占比例仅为45%左右, 每年需从国外进口数百万吨铁精矿, 这不仅造成巨额外汇负担, 而且严重地影响了公司的综合经济效益。因此, 改善梅山铁精矿质量, 杂质磷、硫含量分别低于0.25%是亟待解决的问题。尽管已在国外做了多次试验, 我国的有关科研机构也做了一些试验, 但就铁精矿的深选还没获得稳妥可行的工艺流程。加之梅山铁精矿粘性较高, 造成过滤困难, 精矿卸车困难, 还影响烧结厂配料的准确性。因此降低铁精矿的粘性, 改善其过滤性能, 也是深选需要解决的问题。

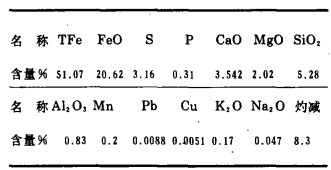

1 梅山铁矿重选铁精矿性质梅山重选铁精矿含铁矿物种类较多, 以磁铁矿(比磁化系数92000×10-6cm3/g)为主, 次为赤铁矿, 镜铁矿(210×10-6cm3/g)、假相赤铁矿、半假相赤铁矿(92000~210×10-6cm3/g), 褐铁矿(150 ~250×10-6cm3/g)、菱铁矿(120×10-6cm3/g), 以上七种是工业铁矿物, 含量达73%, 此外还有少量的黄铁矿(10~5×10-6cm3/g)和白铁矿(4×10-6cm3/g)等。脉石矿物含量约20%, 主要为白云石和方解石, 其次为石英, 以及少量高岭石、磷灰石(19~9×10-6cm3/g)、绿泥石和石榴子石等, 重选精矿含铁51.07%, 其多元素分析及金属分布分别见表 1和表 2。

| 表 1 重选铁精矿多元素分析 |

|

| 点击放大 |

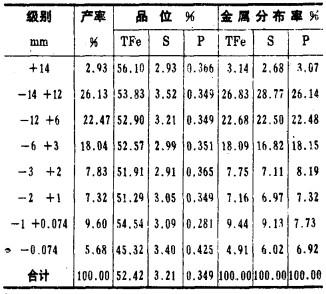

| 表 2 重选铁精矿粒度组成及金属分布 |

|

| 点击放大 |

工艺矿物学研究表明:硫在重选铁精矿中含量为3.16%, 是富杂质元素。主要赋存于黄铁矿中。黄铁矿多以网脉状分布在磁铁矿、赤铁矿集晶体颗粒间隙。破磨后, -0.076+0.04mm粒级单体率88.9%.有害杂质磷呈单一的磷灰石矿物出现.其嵌布粒度细, 与铁矿物, 尤其是赤铁矿、菱铁矿共生关系密切。常呈0.006~0.05mm的自形粒状、柱状或柱状晶体嵌布于小团块的菱铁矿、石英中。

2 重选铁精矿再选方案通过工艺矿物学研究, 重选精矿含硫、磷有害杂质元素的矿物嵌布粒度小, 与铁矿物共生密切, 必须细磨使它们单体解离后, 才能有效地分选除杂。大量的研究工作已表明, 重选铁精矿经适当细磨, 用常规硫化矿浮选方法便能很好的将硫脱除, 并可获得硫精矿。现在梅山铁矿选厂的生产流程是将重选铁精矿磨矿后, 进人浮选脱硫, 但获得铁精矿含硫仍较高, 这是由于兼顾铁精矿过滤效果, 磨矿细度(-200目含量55%)不够所致。重选铁精矿中, 磷灰石的嵌布粒度比黄铁矿更为细小, 要除磷也必须采用细磨。

根据重选铁精矿中工业铁矿物和磷灰石磁性的差异, 用磁选可把它们分开, 同时还能把浮选脱硫后残存在铁精矿中已解离的黄铁矿、白铁矿再进一步排除。已有生产实例表明, 磁选精矿易于过滤。因此, 用磁选脱磷是适宜的。

重选铁精矿再选方案选为:重选铁精矿经磨矿后浮选脱硫, 得硫精矿; 槽底产品(铁精矿)以磁选脱磷, 得杂质硫、磷含量符合要求, 且易于过滤的磁选铁精矿。

3 全磁流程深选铁精矿试验中将重选铁精矿磨至77%-200目(矿山要求不大于80%-200目)进行常规硫化矿浮选, 一粗一扫开路, 得铁精矿(槽底产品)含Fe51.3%, S0.21%, P0.32%。

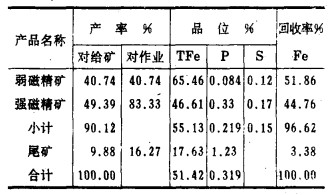

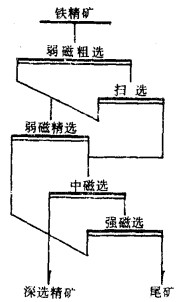

3.1 弱磁一强磁工艺流程弱磁选一粗一扫一精, 场强96KA/m; 强磁选一次选别, 场强875KA/m, 选别结果见表 3。

| 表 3 弱磁-强磁工艺流程选别结果 |

|

| 点击放大 |

弱磁选作业采用φ40XCRS-74型鼓形弱磁选机; 强磁选作业采用SQC型湿式强磁选试验装置, 分选介质为导磁不锈钢齿板。

上述结果表明, 弱磁一强磁工艺流程选别铁精矿可得磷含量合符要求的深选精矿, 铁回收率达96.62%, 效果良好。但是, 强磁选作业的精矿产率高达83.3%, 这在工业生产上, 必将导致强磁选机处理能力的下降。而且重选铁精矿含有多种不同磁性的铁矿物, 尽管通过弱磁选除去了磁铁矿, 但进入强磁作业的矿物中尚有相当数量的磁性较强的半假相赤铁矿、假相赤铁矿等.这些矿物在工业生产中将堵塞分选空隙, 恶化分选效果。显然, 弱磁-强磁工艺流程在工业上实施是有困难的。

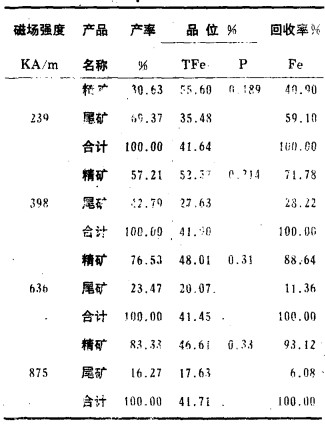

3.2 弱磁-中磁-强磁工艺流程弱磁-强磁工艺流程中的弱磁尾矿在不同磁场强度下一次选别结果见表 4。

| 表 4 弱磁尾矿在不同磁场强度下选别结果 |

|

| 点击放大 |

表 4的结果表明:在弱磁-强磁工艺流程试验基础上, 两作业中间加上一段中磁场磁选, 效果大为好转, 在这种磁场强度下, 假相赤铁犷、半假相赤铁矿所受磁力大为减小.处于类似强磁选作业中褐铁矿、菱铁矿等弱磁性矿物所处于的状态, 从而消除堵塞因素。同时把原来一次强磁选别的精矿量改为二次(中、强磁选)回收.每次作业精矿产率减小.有利于发挥设备的处理能力.也有利于减少精矿中机械夹带的杂质, 使深选精矿含磷量降低。

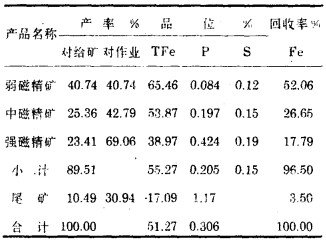

试验的弱磁-中磁-强磁工艺流程见图 1; 弱磁作业采用φ400×CRS-74型鼓形弱磁选机, 场强96KA/m; 中、强磁作业采用SQC型湿式磁选试验装置, 磁场强度分别为318KA/m、875KA/m; 试验结果见表 5。

|

| 图 1 弱磁-中磁-强磁工艺流程 |

| 表 5 弱磁-中磁-强磁流程选别结果 |

|

| 点击放大 |

从表 3和表 5可知.弱磁-中磁-强磁工艺流程所得的精矿与弱磁-强磁工艺流程精矿比较,铁回收率相当, 但含磷量更低。

后又按弱磁-中磁-强磁原则流程进行了三种磨矿粒度(-200目占75%、70%、65%)试验, 当给矿含磷0.35%时.可获得深选精矿含磷分别为0.220%、0.228%和0.234%, 铁回收率均在96%以上的指标。

该流程所得的深选铁精矿是弱磁精矿、中磁精矿和强磁精矿的综合.通过调整三段磁选设备的场强.可改变三种精矿的数量和质量, 以求得铁回收率尽可能高.而杂质含量又符合要求的深选铁精矿:同时依靠调整场强, 也可保证流程的畅通。因此.该流程在工业上易于实施。

4 弱磁一中磁一强磁三段全磁工艺流程深选铁精矿半工业试验在试验室试验基础上.结合选厂具体情况, 确定半工业试验磨矿细度为-200目占70%。

弱磁选设备采用φ1050×400mm湿式筒型永磁选机, 顺流式.磁场强度131KA/ m.处理能力4t/h。弱磁选作业一粗一精。

中磁选设备采用赣州有色冶金研究所研制的SQC-2-700型湿式强磁选机。SQC系列磁选机是一种分选环水平旋转, 导磁不锈钢齿板为分选介质, 场强连续可调, 分选区最高场强1432KA/m.SQC-2-700型机处理量0.5~0.8t/h.给矿粒度-0.8mm。由于这种设备采用独特的环式链状磁路.精矿冲洗区剩磁仅为3.98KA/m.不易堵塞。

强磁选设备采用赣州有色冶金研究所研制的磁选新设备SLon-1000立环脉动高梯度磁选机, 最高背景场强954KA/m.处理能力4~7t/h, 给矿粒度-0.8mm。SLon型磁选机是分选环立式旋转, 导磁不锈钢板网为分选介质.配有脉动机构的连续高梯度磁选设备。该机磁场梯度高, 磁力大, 易于回收微细粒级弱磁性矿物。分选矿物时, 分选介质位于液面下.矿物颗粒在磁力、重力和脉动水力作用下, 处于松散状态, 可提高分选效率。冲洗水反冲精矿, 使分选介质不易堵塞。

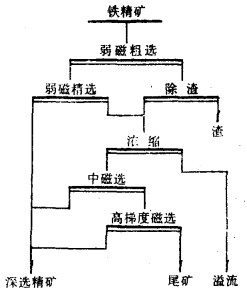

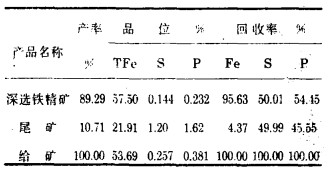

试验试料取自梅山铁矿选厂浮选车间二系列浮硫后槽底铁精矿。试验流程见图 2, 弱磁选磁场强度131KA/m.中磁选磁场强度477~636KA/m.脉动高梯度(强磁场)背景磁场强度517、598KA/m, 试验结果见表 6。

|

| 图 2 铁精矿深选半工业试验流程 |

| 表 6 深选半工业试验指标 |

|

| 点击放大 |

深选半工业试验效果良好.所得精矿含Fe达57.50%.回收率95. 63%.杂质S、P分别降至0.145%、0.232%.灼减8.9%.碱度1.85是高炉的良好原料。

从分析半工业试验各作业产品可知, 弱磁粗选作业磁铁矿回收率96.65%。弱磁粗选精矿-0.006mm粒级含磷0.200%, 磷占有率20.90%.这说明粗选精矿机械夹带杂质较严重, 需进一步精选脱除夹带杂质。占深选铁精矿量一半的弱磁精矿的进一步降磷, 对深选铁精矿含磷量的降低起着显著作用。

弱磁精选可使铁品位从65.29%提高到66.80%.磁铁矿回收率99.34%.除硫、磷率分别为33.82%、30.01%.细粒级中排除较多, 粗粒级排出很少。

进一步回收弱磁性矿物的立环脉动高梯度磁选机(强磁选作业)可使铁品位从30.20%提高到39.68%;-0.013+0.06 mm粒级铁回收率达82.60%.一0.006mm粒级铁回收率尚有53.60%;除硫、磷效果分别为74.21%, 76.31%。强磁选作业选用SLon立环脉动高梯度磁选机是适宜的, 有效的。

5 深选铁精矿的过滤性能为了解深选精矿的过滤性能,将其与深选前铁精矿(深选流程给矿)进行了过滤对比试验。试验结果表明, 深选铁精矿可滤性显著提高, 以滤饼含水11%为例, 深选前铁精矿可滤性为l, 则深选铁精矿可滤性可提高到3.63。

6 结语 6.1梅山铁矿选厂铁精矿采用全磁工艺流程深选的半工业试验表明.它可以得到质量符合要求的深选铁精矿, 铁回收率95.65%, 效果良好。该深选流程易于在工业上实施.用于梅山选厂一期工程改造和二期扩建工程是适宜的, 有效的。

6.2根据梅山铁精矿的矿石性质, 采用三段磁选即弱磁-中磁-强磁流程效果显著。它不仅有利于杂质的排除.更重要的是使流程得以畅通。

6.3试验证明, SLon立环脉动高梯度磁选机对微细粒弱磁性矿物捕收力强; 由于脉动水的作用.获得了较高的分选效率, 而且除硫、磷效果也较好。深选流程强磁作业引用这种新型、高效磁选设备是适宜的, 有效的。

6.4深选铁精矿可滤性显著提高, 这就解决了过滤难.精矿卸车难和均匀泯料等问题.使梅山冶金公司生产作业线流通顺畅。

6.5深选使铁精矿质量得到改善.可使梅山冶金公司减少从国外进口大量的铁精矿; 二期工程扩建后, 深选给公司带来显著的综合经济效益, 每年可增利数千万元。

1991, Vol. 5

1991, Vol. 5