| 硫化铜矿石诱导浮选新工艺的设计和研究 |

诱导浮选(Inducld Flotaion)一词基于承认硫化矿浮选过程是一电化学过程的事实而称谓。即在特定的矿浆氧化还原环境或矿浆电位(Eh)下, 矿物表面通过电化学作用诱导出特有的浮选性;如在有捕收剂(黄药类)存在时, 体系(包括矿物-氧-扑收剂)在特定的矿浆电位下, 矿物和捕收剂间发生电化学作用, 表面形成疏水性物质(捕收剂的二聚物或捕收剂金属盐)而导致矿物浮选, 此称捕收剂诱导浮选(Colleetor-Indued Flotation); 如在无捕收剂的存在时, 体系在特定的矿浆电位(Eh)下, 由于矿物本身的氧化还原作用, 自身形成表面的疏水物质(元素硫S0或富硫化合物)而导致浮选、这称自诱导浮选(Self-Induced Flotation), 或体系有硫化物(Na2S或NaHS等)存在, S2-和HS-离子在特定矿浆电位下可通过矿物的电催化作用, 在表面形成疏水性物质元素硫(S0)而导致浮选, 这称硫诱导浮选(Suifur-Induced Flotation), 研究表明, 不同硫化矿物其诱导浮选行为各具特点。

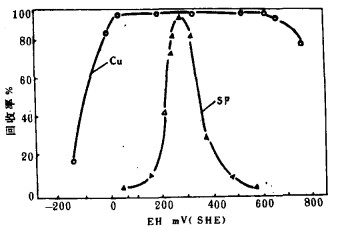

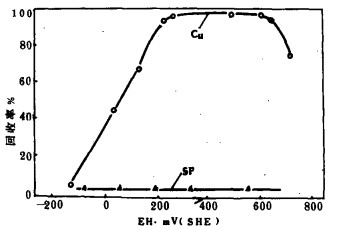

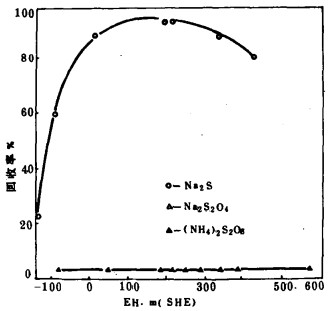

根据黄铜矿和黄铁矿的特性, 试验系统地考查了各自诱导浮选行为, 试验结果见图 1-3

|

| 浮选条件:捕收剂一丁黄药5mg/e起泡剂一丁醚醇7.5mg/e 图 1 黄铜矿、黄铁矿的捕收剂诱导浮选行为与矿浆电位(Eh)的关系(pH=10) |

|

| 浮选条件:起泡剂一丁醚醇7.5mg/e 图 2 黄铜矿、黄铁矿自诱导浮选行为与矿浆电位(Eh)的关系(pH=10) |

|

| 图 3 用不同电位调节剂时, 矿浆电位(Eh)对黄铁矿无捕收剂浮选的影响 |

图 1示出在有捕收剂(黄药)存在时、黄铜矿和黄铁矿的诱导浮选行为与矿浆电位(Eh)的关系, 表明黄铜矿在矿浆电位Eh为0~600mv范围内均有良好的捕收剂诱导浮选性、而黄铁矿则仅局限于小范围(Eh=250~350mv)才有稍好的浮选性。当350<Eh<250mv时均明显受抑制, 可知, 黄铜矿与黄铁矿分离浮选, 在矿浆电位值为350~600<Eh<250~0mv时具选择性。

图 2和图 3分别示出在无捕收剂存在下, 黄铜矿和黄铁矿诱导浮选行为与矿浆电位` (Eh)的关系, 表明黄铜矿在确定条件下; pH=10, 用Na2S2O4和(NH4)2S2O8作电位调整剂时; Eh为只200~600mv范围均具良好的自诱导浮选性; 黄铁矿此时无自诱导浮选性; 在确定条件下:pH=10, 用Na2S作电位调整剂时, Eh为0~500mv范围具良好的硫诱导浮选性, 而黄铜矿缺乏硫诱导浮选性。

显然, 黄铜矿和黄铁矿的诱导浮选行为在特定的矿浆电位下, 表现出选择性, 其中以自诱导浮选的选择性最优, 可作新流程设计的依据。

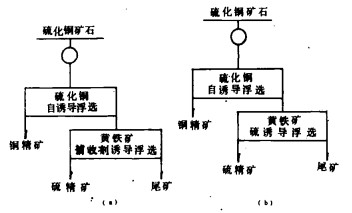

2 硫化铜矿石诱导浮选工艺流程设计根据黄铜矿和黄铁矿诱导浮选性能的共性和特性, 结合不同类型矿石, 浮选工艺流程设计的原则方案有:

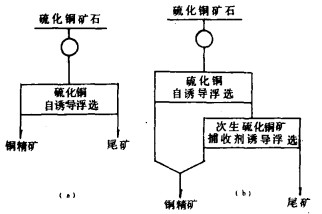

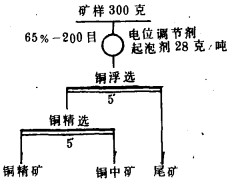

2.1对于单一硫化铜矿或含铜黄铁矿块矿类型矿石, 可充分利用黄铜矿良好的自诱导浮选性, 优先采用无捕收剂浮选回收, 原则流程见图 4a, 这一工艺称无捕收剂浮选工艺。若矿石中除黄铜矿外尚含少量次生硫矿物(如辉铜矿、铜兰、斑铜矿等), 因其自诱导浮选性稍差, 为保证铜矿物最大回收率, 在扫选作业中可考虑补加少量捕收剂(10克/吨左右)进行捕收剂诱导浮选(见图 4b)、这一流程称微量捕收剂浮选工艺。铜浮选后的尾矿即为最终尾矿或最终硫精矿。

|

|

a-适用于处理不含次生硫化铜矿物的矿石选别流程 b-适用于处理含次生硫化铜物的矿石选别流程 图 4 单一铜矿和含铜黄铁矿块矿矿石诱导浮选工艺流程 |

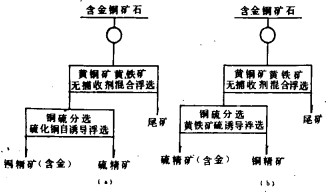

2.2

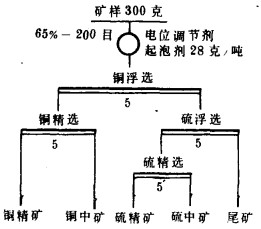

对于一般含铜黄铁矿石或斑岩铜矿类型矿石, 除铜矿物应保证最大回收外.尚需考虑综合回收硫(黄铁矿).可行流程有二, 一是先应用硫化铜的自诱导浮选特性实现无捕收剂浮选铜.然后再用捕收剂浮选黄铁矿(见图 5a);二是先采用无捕收剂浮选铜, 然后再根据黄铁矿硫诱导浮选性质进行无捕收剂浮选(见图 5b)。

|

| 图 5 含铜黄铁矿型、斑岩铜矿型矿石诱导浮选工艺流程 |

2.3

对于含金的铜、硫矿石, 为要在回收铜、硫精矿的同时、有效地回收金、并且将金相对富集于某一精矿产品中, 可依矿石性质, 先采用铜、硫混合浮选,将金尽可能浮入混合精矿中, 然后按实际情况采用自诱导工艺或硫诱导工艺分离铜硫混合精矿, 将金相对富集于铜精矿或硫精矿产品中, 工艺流程见图 6a、6b。

|

| 图 6 含金铜黄铁矿类型矿石诱导浮选工艺流程 |

上述工艺流程的特点, 表现在根据铜、硫矿物具有不同机理的可浮性, 用无捕收浮选工艺或微量捕收剂浮选工艺为骨干取代常规浮选工艺。突破硫化铜矿浮选必需采用捕收剂, 铜硫分选沿用“重拉重压“操作的旧观念和旧传统。新工艺的优点将集中在:药耗低(特别是捕收剂、石灰等).选择性好, 分选效率高, 精矿质量和回收率好, 伴生贵金属回收充分等方面。

3 硫化铜矿石诱导浮选工艺的验证试验为了检验硫化铜矿石诱导浮选工艺条件及应用于分离方案设计的可行性.试验分别对人工混合矿试样和夭然矿石进行了验证试验。

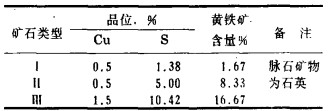

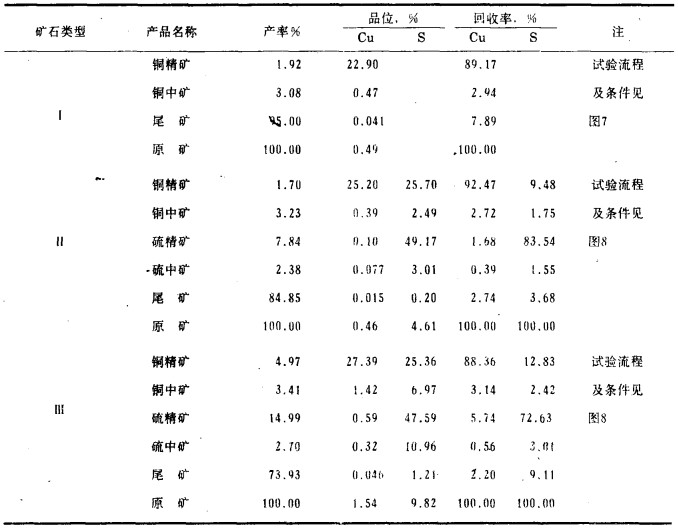

人工混合矿石试验, 根据硫化铜矿石的类型, 铜、硫含量, 设计了三种类型矿石进验证试验, 试验工艺流程及结果见表 1, 2和图 7、8。

| 表 1 人工混合矿矿石类型 |

|

| 点击放大 |

| 表 2 不同类型铜矿石浮选结果 |

|

| 点击放大 |

|

| 图 7 Ⅰ类型铜矿石浮选流程 |

|

| 图 8 Ⅱ, Ⅲ类型铜矿石浮选流程 |

三种人工混合矿试样的验证试验, 结果表明, 黄铜矿自诱导浮选和黄铁矿的硫诱导浮选在试验确定的条件下均能成功地实现无捕收剂浮选, 过程稳定可靠并独具优良选择性。

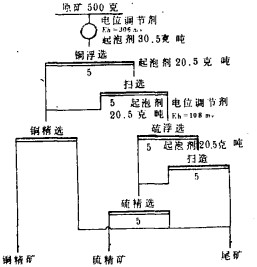

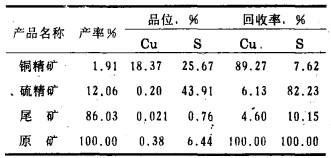

天然矿石验证试验, 试验选用江西某地铜矿矿石, 试样取自现场磨矿机的给矿, 原矿铜品位为0.4%、硫品位为6%, 主要金属矿物为黄铜矿和黄铁矿。根据原矿特点、铜是主产品务必回收、硫(黄铁矿)含量高理应考率综合回收。工艺流程按原则流程(图 8)设计。试验工艺条件及结果见图 9和表 3。

|

| 图 9 江西某铜矿诱导浮选闭路试验流程 |

| 表 3 江西某铜矿矿石浮选试验结果 |

|

| 点击放大 |

验证试验进一步表明、诱导浮选新工艺对天然铜矿石(某地铜矿)同样十分适应。在原矿中铜含量低达0.38%, 获得铜精矿品位为18.3%Cu, 回收率为89.27%、硫精矿品位为43.91%S, 回收率为82.23%优良技术指标。在药耗上比常规浮选工艺更为优越, 展示出令人鼓舞的应用前景。

4 结论 4.1硫化矿物具有不同机理的可浮性, 浮选行为与矿浆电位(Eh)有密切关系, 矿物诱导浮选性能的差异是新工艺浮选流程没计的依据。

4.2黄铜矿在特定的矿浆电位值(Eh=200 ~600mv)范围有良好的自诱导浮选性能, 而此时黄铁矿缺乏可浮性, 因此采用无捕收剂浮选工艺可以有效实现铜、硫分选。

必须指出, 若原矿中含有少量次生硫化铜矿物(如辉铜矿、铜兰、斑铜矿等), 因其自诱导浮选性能稍差, 为保证最大回收, 在铜浮选扫选作业补加少量捕收剂(黄药)是可取的。

4.3黄铁矿在碱性介质中(pH>8), 自诱导浮选性能差。但在特定的矿浆电位值(EH=0-200mv)范围有良好的硫诱导浮选性能, 因此可用这一特性实现黄铁矿无捕收剂浮选。

4.4硫化铜浮选新工艺充分利用矿物诱导浮选性能差异。实现无捕收剂浮选和分离, 以此比较常规浮选工艺, 具有:选择性能好、分选效率高、能充分综合回收伴生贵金属、药耗低等优点, 系统的试验结果表明, 展示出令人鼓舞的应用前景。

参考文献(略)

1991, Vol. 5

1991, Vol. 5