| 钽的加工性能及应用(续) |

各种钽的提取方法可产出品位为99.5—99.8%并或多或少地被粉化的纯钽。产自各种还原方法的粗钽的杂质成份见表 3。金属钽中的杂质含量使粗钽不能直接应用。由于钽的熔点相对于其中杂质的沸点来说相当高,所以金属钽可以在真空中或纯惰性气体中加热精炼。在还原阶段,务必注意除去诸如钨、钼、铌及钴等金属,因为这些杂质是难于挥发的﹝9﹞。烧结、电弧溶炼以及电子束熔炼法都可用于钽的精炼。

1.烧结 直接通过电流烧结(Coolidge法)可用来制造致密金属钽。粉末在6—12吨/厘米2的压力下压坯,继而通过几个阶段的加热而烧结。被钽吸收的气体以及水份在400℃左右时逸出,400—800℃时,氢和碱金属被除去。800—1200℃时,低价氧化物被蒸馏,而氮化物开始分解。致密烧结在2500—2700℃时终结﹝2.6﹞。

间接烧结主要是用于制造钽电容器的正极,很少用于生产致密金属。间接烧结过程包括将钽粉压制成多孔毛坯块,通常是嵌有钽丝的圆柱体,再通过电感或阻抗加热元件烧结压制坯块。烧结的温度和持续时间影响到精炼效果,可根据需求的孔隙度以及烧结品的比表面积(达到高比电容的先决条件)而定。根据所需电容器的质量,烧结温度范围在1200—2000℃之间。烧结在真空中或在氩气气氛下进行,纯化程度受氢、钠,钾及氧脱除情况的限制。

接下来的步骤是将烧结品在硫酸或磷酸中进行阳极氧化处理。此法生产的电容器的比电容大于2200μFV/g。

2.电弧和电子束熔炼 电弧及电子束熔炼亦可取得精炼效果,采用重复熔炼还可使精炼效果提高。通常的方法是自耗电极法,即将钽粉压坯、烧结或熔结成自支撑电极,再通过电弧或电子束熔化后滴入水冷铜模中。电弧溶炼成本较低,主要用于熔炼合金。如若杂质含量低,钽锭属细晶结构,则亦可用于生产纯钽。用电子束炉可达到最好的精炼效果,但其花费为电弧熔炼的两倍。在较高的真空(约10-2帕)作业下,使钽更大程度的过热而保持较长时间的液体状态,可更有效地除去杂质,因而得到高品位金属﹝2,9﹞。表4比较了三种精制钽的杂质含量。

电子束区域溶炼法则用来提取超纯(大于99.99%)钽。

3.机械加工 由于钽有极高的可塑性,几乎仅在室温时就可形交。其形变率可达99%。然而,随形变硬化而定,需要在真空或惰性气体中,温度为1200—1400 ℃下进行中间退火步骤。钽箔轧制时,.其表面可通过腐蚀性电解质(HNO3、H2SO4、HF)产生“镜光”﹝2, 6﹞。铸造和模压在技术上也是可行的,但很少采用。拉丝时,钽容易粘附于拉丝工具上,钽自身中的氧化物在拉丝时是最适合的润滑剂,因此,需预先用1%的硫酸溶液进行阳极氧化。深度拉丝、冲压以及压模不会产生困难﹝6﹞。

钽在加工成薄片时易污染而不是开裂。采用髙速钢工具效果比硬质合金工具好,更易熔接成工件。

鉴于钽与各种类金属有很强烈的反应能力,钽的焊接只能在惰性气体保护下或在真空中进行。此外,欲焊结的材料必须不得有任何氧化物。通常用敷钍钨作焊接的焊条。

4.废料的回收 钽的昂贵不但促使较便宜材料代用品的使用,而且促进了从新、旧废金属、废物料、电容器及硬质合金产品废料中钽的回收﹝4, 13﹞。至于其数量,则尚未得到可靠数据。新、旧含钽金属废料以及电容器在机械、化学加工后的下脚料主要通过电子束熔炼加工成钽锭,电子束熔炼法可以处理污染程度较高的物料(甚至含铁和镍的料)。为此,经常采用氢化方法来制得中比电容级钽粉。来自熔炼或碎料中的钽锭在600至750℃的温度下氢化。然后,高度脆化了的氢化金属研磨成粉末(3—6μm)并在温度为900℃的真空中除氢﹝3, 14﹞。

硬质合金工业使用过的钽的碳化物可用冷精整(Coldstream)法或锌回收法加以回收。

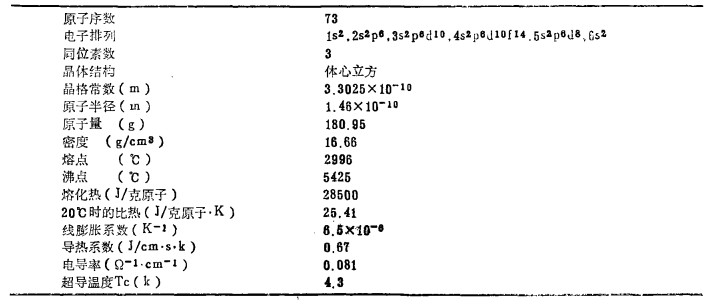

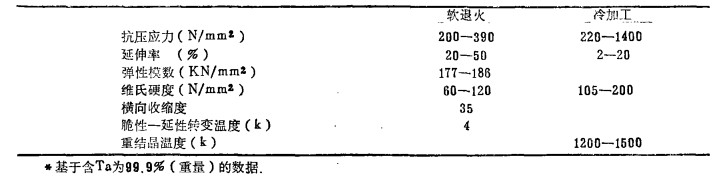

六、 性质钽的机械以及物理性质在很大程度上取决于纯度。钽的纯度主要与其中非金属(例如碳、氧、氮以及氢等)的存在有关,甚至钽中这些杂质浓度很低也会引起其性质的巨大变化。致密金属钽的生产方法(如烧结或电子束熔炼)不同,则其结构形态有所不同。钽的结构形态以及形变率都是很重要的性质(表 5与表 6)﹝1, 2, 6﹞。品位为99.9%的纯钽突出的机械和物理特性是熔点高、密度大,极好的成型性、导热性和韧性及其可焊性﹝1, 2, 6, 7, 15﹞。

| 表 5 钽的物理性质 |

|

| 点击放大 |

| 表 6 钽的机械性能* |

|

| 点击放大 |

钽的晶格间隙有吸收氢、氧、氮以及碳等元素的能力。其实际溶解度可达相当大的数值。金属钽在室温下可溶解20(原子)%的氧。如果超过这个溶解度,就会形成氢化物以及非常硬的氧化物、氮化物、碳化物及其混合相。为了除去吸收的非金属,需要高温以及高度真空或非常纯的惰性气体保护。

硬度系钽中非金属含量灵敏的显示指标,亦可用作衡量钽金属纯度的标准。工业上99.5(重量)% (可热变形的限度)的纯钽与纯度大于99.95%(重量)%的可冷锻钽之间存在着100至200%的硬度差。

用不同的方法——电子束熔炼法、真空电弧熔炼法或烧结法从粗钽中产出的纯钽其纯度和结构不同。电子束熔炼生产的钽纯度最高,结构最复杂。

冷形变的影响也取决于各种非金属的含量。电子束熔炼得到的纯度高的钽对形变的影响较小,而电弧熔炼得到的钽则较大,可达99%的形变率﹝2﹞。

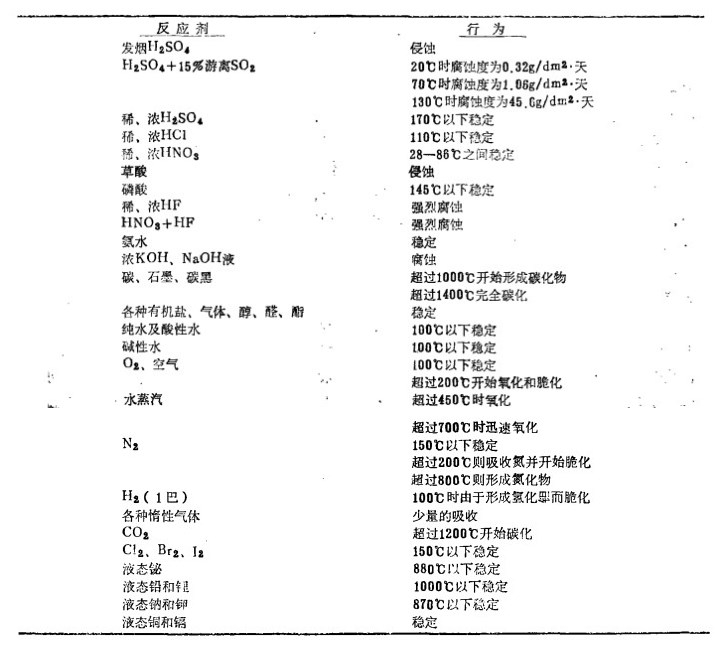

至于钽的化学性质﹝1, 6, 7, 15, 16﹞,表 7列出了钽与一些反应剂接触时的化学行为。象铂一样,钽对含水介质有极强抗化学腐蚀能力。这是由于钽有一层非常坚固致密的表面氧化膜保护层。这种氧化膜呈弱酸性,因此它主要是会受碱性的氢氧化物溶液的侵蚀。该氧化膜系半导体,因此钽可用来做电容器。100℃时,钽与大多数有机物不起反应。除氢氟酸外,钽在其它所有无机酸中很稳定。钽的抗蚀性随温度升高而降低。钽在一系列液态金属中也很稳定。300℃以上时,温度越高,钽同氧、氢以及氮的反应越剧烈,由于这些元素的溶解以及氮化物、氢化物和各种鳞状膜的形成而导致脆化。在原子氢的作用下,钽在室温时就会变脆。在温度为50℃、氧分压为10-9巴的条件下,钽便会吸收氧。这种“吸气”效应在真空技术中被用来降低气体分子的浓度﹝3﹞。

| 表 7 钽的化学行为 |

|

| 点击放大 |

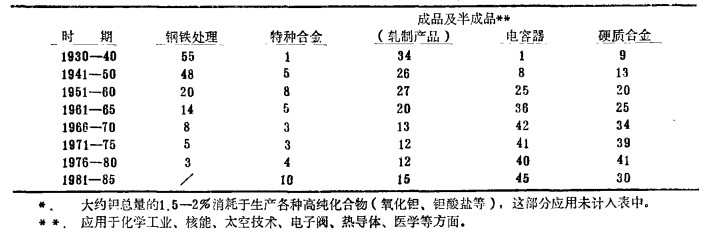

| 表 8 1930年以来钽的销售情况(平均数宇,%)* |

|

| 点击放大 |

七、 钽的消耗与应用

钽及其化合物的生产和消耗主要集中在美国、日本、西欧等国,苏联也占少量部分。生产钽的工业原料有天然精矿、人造精矿以及含钽的炼锡渣。用于钽加工行业最主要的商品是碳化钽、氧化钽、K2TaF7以及金属钽或钽合金﹝3, 1, 7﹞

用钠还原或电子束熔炼得到未加工的钽粉,再通过氢化和去氢过程得到特级钽,然后加工成箔、板、线等各种产品。经精炼的钽其价格大约是每公斤200美元。金属钽或化合物形态的钽的年消耗量多于900吨。钽主要有四个方面的应用:电容器﹝4, 12, 17, 18﹞合金﹝2, 6, 13﹞、硬质合金﹝17, 19﹞以及化工设备和工择仪器﹝6﹞。近25年中,钽的需求量波动很大。今后10年内,钽的年消耗量大约为950吨至1150吨,重点将转向高技术金属的生产。

1.电容器 由于用于电容器方面的钽占总耗量相当大的百分比(1986年为45%)﹝17﹞,故电容器市场的未来行情基本上决定了钽工业未来的发展。目前,钽电容器约占总电容器市场的4%。氧化钽有较高的介电常数和良好的稳定性。钽粉、钽丝以钽镀膜都可用于制作电容器。钽电容器的特点是稳定性高、漏电率低、体积小而电容量高,在-60℃与+200℃之间的工作性能都很稳定。钽电容器同铝电解电容器以及多层陶瓷电容器竞争发展。

尽管存在同其它种类电容器的竞争,并且由于比电容特别大的钽粉(22000μFV/g)的发展,钽电容器的微型化和单个电容器耗钽量的减少,用于制造钽电容器的钽总耗量仍然增加,相应的钽电容器的需求量越来越大。

2.化工和仪器制造业 钽氧化膜的良好防腐性使得钽在化学工程中应用很广。1986年化工行业消耗了钽产量的15%。钽元件用于安装在受腐蚀的设备中,例如用于热交换器、火花塞、冷却器、管道、容器涂层等等。尽管钽的价格高,但由于其极好的耐用性和可靠性,仍在同特种钢、铅、玻璃、陶瓷、搪瓷和塑料涂层的激烈竞争中发展。各种钽设备的一次投资费用虽然很高,但另一方面,其维护、修理费用低,并且设备寿命相当长﹝6﹞。

钽亦用来作各种气体净化装置的发射极,还可用作电子管的正极以及离心喷射器。电子工业应用钽来制作发射管以及各种重负载元件。钽的熔点高、重结晶的可能性小,因此可用于热导体材料以及用于高温真空技术的镀膜工艺。人体细胞组织可以承受金属钽,因而外科医疗可用钽来作人造骨头或人体各种关节。

3.合金 直接用于工业的非合金钽是很有限的。这是它热强度相对较低以及在高温空气中抗氧化性弱之缘故。1986年仅有10%的钽消耗于合金行业。最常用的钽合金是Ta-ω和Ta-ω-HF。这些合金用于制作航天飞机和发动机中的耐高温部件。添加钨还提高了钽对氢氟酸液的抗蚀性。

消耗于超级合金的钽用量已显著增加。组可提高镍基、钴基、铁-镍基合金的抗蚀性,可使它们的晶粒结构更细,对碳稳定,硬度和抗拉强度提高。含钽超级合金比未加钽的合金更昂贵,然而其寿命更长,抗蚀性更强。起级合金主要用于航空、推进器、喷气发动机技术以及宇航工程和核能工程领域。

在钢铁工业中,铁钽合金在很大程度已被铁铌合金所取代,这是因为铁铌合金更便宜,效用更高。

4.硬质合金 硬质合金工业是金属钽的第二大用户。硬质合金的钽耗量为钽总产量的30%﹝13﹞。硬质合金工业用钽作TaC或混合碳化物(Ta, Nb)C、(ω, Ti、Ta) C以及(ω,Ti,Ta,Nb)C等硬质合金﹝17﹞。各种碳化钽添加剂改善了硬质合金的抗蚀性、热强度、硬度、极限弯曲强度、韧度、抗冲击性以及晶粒的细化程度。钽的价格昂贵,特别是1979至1980年的价格上涨,导致了人们用混合碳化物,主要是含30%Nb的(Ta, Nb) C来替代TaC。混合碳化物比纯TaC便宜而又具有与TaC相似的性能。不过,生产这些硬质合金要求细心控制烧结条件。仅在15年前TaC占硬质合金的10%,而今只有2.3%﹝19﹞。以TiC为主要成份的纯粹硬质合金(例如TiC—NiMo)以及用硬质合金(例如TiC、TiN、TiCN和Al2O2)镶砌的切削工具硬质合金逐渐成为竞争产品。硬质合金产品的日益广泛使用与钽代用品的增多两者大致相抵,故预计今后几年内钽的消耗将不会有很大的变化。

译自《JOM》1989.10, P33—39

(曾青云译 陈均球校)

(续完)

1990, Vol. 4

1990, Vol. 4