| 冶金矿山通风系统的优化 |

为将新鲜空气输送到井下,须要安装主扇,供应风流能量用以克服通风阻力;向井下各作业地点供应新风,排除污风,为使新、污风各有其道,须要建立通风网路;为使风流达到人为控制与调节,提高有效风量率,须要建立通风构筑物。主扇、通风网路、通风构筑物所构成的整体称为通风系统。凭江西钨矿近四十年来的实践经验,建立与完善矿井通风系统,是搞好安全生产,保证职工安全健康,提高劳动生产率的一项关键性措施。

一、 问题的提出我国冶金矿山通风系统普遍存在以下主要问题。

1.漏风大,有效风量率低。一般仅为30~40%,对于崩落法生产矿山有效风量率更低,如南京梅山铁矿通风系统未改造前只有30%左右。

2.主扇效率低。主扇与通风网路不相匹配,据南方冶金学院、赣州有色冶金研究所1981年和1986年对江西11个钨矿的测定,主扇效率nf平均为35%左右,矿井风量不足,风压有余,大马拉小车的现象严重。分析其原因主要是:当时可供选择的主扇型号有限,无法根据设计数据要求,选择合适风机;有的矿山则对主扇的选取缺乏经验,如设计的原始资料不全,取用数据不当等;有的主扇运转年限已久,陈旧失修;有的风机质量不好,风峒设计和安装不符合要求;有的是以上级调拨的风机凑合使用等。

3.矿井风景未按生产变化进行调节,可控性差。

4.井下固定产尘点防尘措施不力,使风源受污染。

由于存在上述问题,使矿井通风能耗大(通风电耗占矿山总电耗的1/3),通风费用中电耗占60%以上;同时矿井作业面粉尘浓度合格率低,影响工人身体健康。因此,根据通风系统现存问题,从主扇、通风网路、通风构筑物等三方面找原因,进行理论探讨与提出技术改革措施,使通风系统优化是非常必要的,也是当前和今后通风系统建设的重要任务。

二、 优化条件在建立与完善通风系统中,应力求以最低的能耗与最小投资,获得最佳的通风与防尘效果,而优化通风系统就是保证上述效果的重要途径。为优化通风系统应从以下几个方面考虑。

1.依据矿体赋存条件与开采特点确定通风系统,并能适应生产的发展。

2.力求获得较好的通风技术经济指标,如主扇效率、有效风量率、粉尘浓度合格率、每吨矿石耗电量、风速和风质合格率、风量供需比等。

3.主扇与通风网路相匹配,使主扇在较佳经济效益区域内运转。

4.调整通风网路中各工作区域的产量,使其需风量尽量接近自然分风量。

5.尽量降低主风流中的风压值,使采空区与工作面之间的风压差接近零值,以降低漏风量,提高有效风量率。

三、 理论探讨与优化措施 (一) 因地制宜确定通风系统1.许多金属矿山矿体赋存条件复杂多变,为了择优选取通风系统,应考虑下列因素:矿床赋存状况,矿体产状形态,在空间上的集中与分散程度;矿区的地形地貌,工业场地、生活区的布置;开拓方法、采准巷道布置形式,采矿方法,回采矿体引起地面陷落的范围及与地表沟通位置;矿井生产能力、开采深度,矿井有无现成的勘探、基建施工井巷可用作进回风井等。

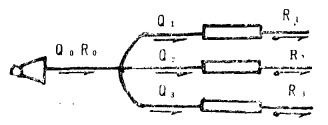

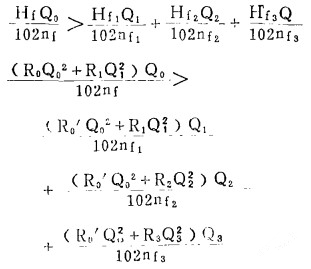

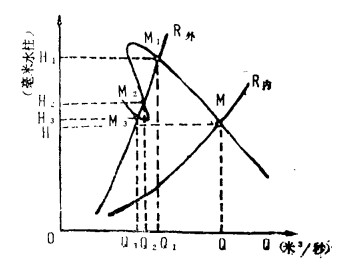

2.通风系统选择。在确定通风系统前,拟订不同方案进行技术经济比较,选用最优方案。如某大型矿由三组矿脉组成,矿区属于山岭地带,地表有陷落区,井下与地表通路多,采用主平窿开拓,在浸蚀基准面以上回采。为尽快投产,节省基建投资费,该矿采用整体压入式通风系统,主扇安在地表,主平窿进风,采空区、塌落区排污风。各脉组需风量、风阻如图 1所示,且:Q1>Q2>Q3;R1>R2>R3。Q0为总入风量,R0为主进风段风阻。

|

| 图 1 整体压入式通风系统 |

根据风压平衡定理,三并联风路通风阻力应相等,为此必须用增阻法或减阻法调节。但无论采用哪种方法,都要造成“附加耗能量”。该矿釆用增阻法,主扇风压Hf与主扇有效功率N为:

|

式中:nf——风机效率%。

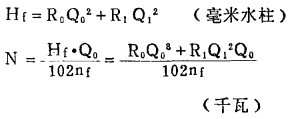

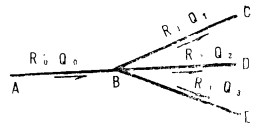

但在实际运行中有如下严重缺点:在主平窿须安设自动风门,由于风门启闭频繁,漏风率为50%以上,因集中入风,主平窿风速高,引起粉尘二次飞扬,在主平窿溜井装矿处粉尘浓度达10~20毫克/米3,使风源污染严重;需风段、排风段为低压区,风量少,风速微弱,排烟、排尘困难,放炮后炮烟乱窜、漫延、循环,在夏季受自然风压影响,上述问题更为严重。后来对该系统进行改造,按脉组建立三个分区通风系统,并充分利用开拓巷道多的有利条件,在入风段分三路进风,风阻大幅度下降(由R0降为R0′),如图 2所示。

|

| 图 2 分区通风系统 |

各分区主扇有效功率分别为:

|

显然,旧系统主扇有效功率N大于各分区主扇功率之和。

即N>N1+N2+N3

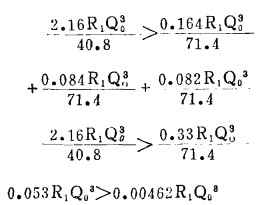

|

(1) |

由(1)式知,当分区共同段风阻降低越大时,采用分区通风能耗越少。

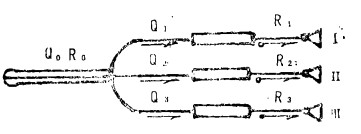

当各分区的需风量与总风量之间关系,各风阻之间关系分别为:Q1=0.4Q0;Q2=Q3=0.3Q0;R1=3R2;R1=4R3;R0=2R1;R0′=0.25R1。主扇效率为:nf=40%;nf1=nf2=nf3=70%。将上述值代入(1)式,化简后得:

|

(2) |

用分区通风所节省通风动力能耗百分率由(2)式得;

|

改建后分区通风系统所显示的主要优越性为:(1)改为抽出式后可利用开拓井巷通风,从而可以实行多路进风与排风,使主扇节省能耗为原通风系统电耗的91.3%,(2)可取消自动风门设施,从而使通风管理、风量调节简便,并能适应生产的需要;(3)各分区有各自的通风动力与作业区,有各自的排风道,通风独立性强;(4)风源风质好,粉尘浓度合格率与有效风量率得到大幅度提高。江西大吉山、西华山、岿美山钨矿已进行过上述实践,如西华山钨矿由整体压入式改为中段分区通风系统后,主扇总功率由880千瓦减为185千瓦,大吉山由781千瓦减为275千瓦;西华山粉尘浓度合格率由 < 50%提高到>80%,有效风量率由<20%提高到>60%。

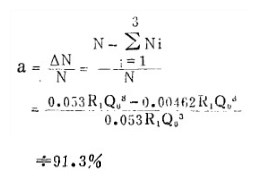

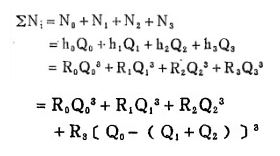

(二) 主扇应与通风网路相匹配主扇与通风网路相匹配时,主扇的工况点位在经济合理区内,主扇工作稳定,效率nf不低于60%。目前,我国冶金矿山约有90%主扇与通风网路不相匹配。为使其相匹配,根据生产矿山的具体情况,可改变主扇性能曲线或通风网路特性曲线,或两者同时改变之。图 3为某矿中部通风系统示意图,主扇原安在地表作抽出式通风,后来由于地压破坏,回风道阻力增加,沿途漏风严重,风机工作不稳定,运转时发出异常声响。由(图 4)主扇工况图解知,矿阻特性曲线R外位于主扇特性曲线驼峰左侧,有三个工况点,因此风机工作不稳定。为解决此问题,该矿将主扇迁入井下,并利用旧窿、放水窿和1#风井分三路回风,使风阻大大降低,矿阻由R外降为R内,改变了矿阻特性曲线,使R内位于驼峰右侧,只有一个工况点(图 4)。因此风机不仅工作稳定,而且风量得到提高,风机电耗降低。后又由于采掘作业向深部发展,产量增加,需风量增加,此时nf低于60%。为提高风机效率,该矿改用新型节能风机K 35系列N0——15型风机,变换风机特性曲线,使nf=80%,风量达到要求,电耗进一步降低。

|

| 1#-排风井;2旧窿;3-进风井;4-放水窿;5-作业点;6-封密物。 图 3 某矿中部通风系统 |

|

| 图 4 主扇工况点图解 |

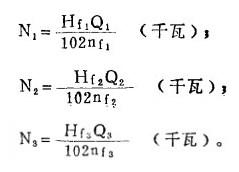

(三) 通风网路能耗应最低,分风应合理

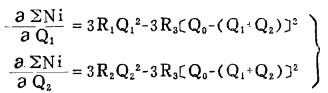

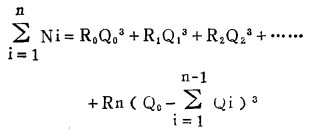

在各网路风阻保持一定的条件下,当矿井所需总风量一定时,存在一个最优方案,该方案通风能耗最低,各分区分风量最合理。图 5所示为敞开式通风网路,所需总风量、各网路风阻如图上所示,试确定最低通风能耗与最佳分风方案的条件。

|

| 图 5 敞开式通风网路 |

通风网路的总能量等于各分支风流能量和,即:

|

即 ∑Ni=f(Q1、Q2)

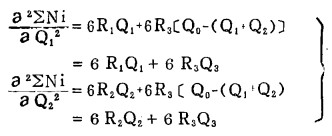

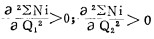

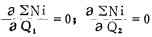

若取∑Ni对各分区网路风量的一阶偏导数等于零,二阶偏导数大于零时,则可求得∑Ni最小值的条件式。

|

(1) |

|

(2) |

由(2)式可知:

同理:对于n条敞开式并联通风网路,总通风能量为:

|

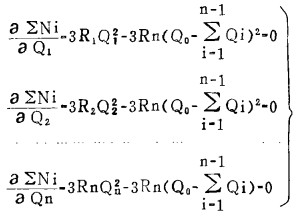

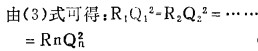

取各分区网路风量的一阶偏导数等于零,求得最小通风能量条件为:

|

(3) |

|

(4) |

(4) 式说明,敞开式分区通风网路,遵循风压平衡定理,按各分区风路风阻大小的自然分风量,可获得最小风流总能量与最优的分风条件。在此条件下能充分发挥各网路的排风能力,可避免因需分风用增阻法或减阻法而产生的“附加能量”损失。因此,为获得此条件:矿井通风网路应尽量采用敞开式;当主扇安在不同地点处的分区通风系统时,应采用以风流自然分配时的风量与风流压力为主扇的风量与压力,这样能使通风能耗最少;同时应使各网路中生产场所的需风量尽量接近自然分风量;若当各分区需风量不等于自然分风量时,应改变各分区的风阻值;使需风量等于自然分风量。

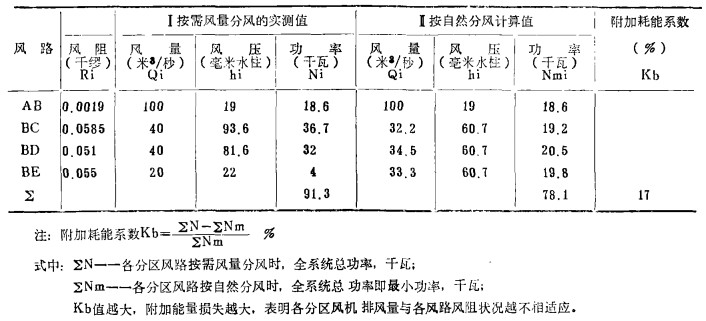

如某矿采用三翼对角式通风系统(见图 5),各风路按需风量分风与按自然分风时的各项参数值见附表。

| 附表 功率计算表 |

|

| 点击放大 |

由表得知,该通风系统由于分风不合理,使附加耗能系数达17%。为降低这部分能量损失,应调整产量,使需风量尽量接近自然分风量,使各翼风压接近平衡。

(四) 推广矿井多级机站通风系统将矿井分为多股敞开式风路,每股风路又分为小并联风路,每股风路由压抽混合式多级风机站将新风逐级送到井下作业区,污风抽至地表。根据供风量大小,可在同一处安二台以上同型号风机并联作业,是为近年来创建的一种新型通风系统。两年前南京梅山铁矿北采区将旧通风系统改造为该系统,全矿共建立8个机站,总入风段与总回风段各建立1个机站,各装4台No.10号风机并联运转,其它6个机站分别建立在三股并联风路中,在每股风路的入、回风段,各建立1个机站,各安装2台N09号风机,使有效风量率达72.8%,20台风机平均效率达75.6%,均较原主扇系统提高近一倍;风机电耗仅为原主扇系统电耗的37.2%。

(五) 正确选择主扇通风方式、型号与安装位置1.主扇通风方式有抽出式、压入式与压抽混合式三种类型。据不完全统计,我国80%以上的冶金矿山采用抽出式,其它两种类型仅用于具有特殊条件与须有特殊要求的矿山。在通常情况下,抽出式优于压入式。

2.主扇型号。目前我国冶金矿山是处于浅部、中深部开采阶段,多采用分区通风系统,据此宜用特性曲线平缓、低风压、大风量、高效率新型风机,如K35、K15、K55与DK45系列风机等。低效率、高风压、低风量的旧式风机应予淘汰。新型风机效率一般能达到80%以上,且通风节能效果显著。

3.主扇安装位置。随着开采深度增加,采用新型节能风机与推广多级机站通风系统,主扇安装在井下趋向越来越大。为减少大量密闭工程量,降低出风段风阻与外部漏风率,提高通风防尘效果,主扇应装在井下并宜接近作业区。

(六) 其他措施1.正确采用风量调节设施:在主风道避免采用风量调节门,宜用辅扇调节;切断风流设施:交通要道安设动作灵敏可靠的自动风门,非交通要道安设简便气囊密闭风帘;防尘设施:井下溜井与破碎峒室等固定产尘点,可采用高压静电除尘、光电水幕、超声波水幕等除尘设施。

2.矿山通风实行自控:有的矿山已实现了矿井风量自动调节,即进行遥控、遥信、遥测和遥调;主扇电器线路载频进行“三遥”——遥控、遥信、遥测;局扇实行电器线路载频集控,使两个中段以上局扇集中在一个控制室控制。这些措施均可推广应用。

3.应保证工作面的防尘风速达到安全规程要求;风机排风口应安设扩散器,以降低出风口动压损失。

4.根据生产的变化与发展,应定期进行通风系统测定,了解系统工作状态,为系统的调整或改造提供依据。

5.应推广应用电子计算机进行通风计算和通风管理,对新设计或改造中的多种通风方案,进行通风网路解算和通风分析等,以选择最优方案和最佳风机选型。

四、 结束语针对矿山地质赋存条件与矿山生产的具体情况,在冶金矿山通风系统建立与改造中,使主扇、通风网路、通风构筑物等三方面,实行优化组合,即实现通风系统在优化状态下工作,将可取得良好的经济效益与通风防尘效果,同时将使我国冶金矿山通风防尘科技工作提高到一个新的水平。

| [1] |

江西省冶金工业厅编, 《通风防尘》第八辑, 1983. 5.

|

| [2] |

冶金部马鞍山矿山研究院编, 《金属矿山通风防尘与安全技术学术会议论文》, 1987. 7.

|

| [3] |

东北工学院, 《全国矿井通风与安全论文集》, 1987, 7.

|

1990, Vol. 4

1990, Vol. 4