| 镧热和铈热还原法制取金属钐影响因素的研究 |

金属钐是制取钐钴永磁材料的主要原料, 金属钐的质量和成本, 直接影响钐钴合金的性能和应用。近年来, 由于钐钴永磁合金的用量不断增大, 如何提高工业规模生产金属钐的质量, 降低生产成本, 乃是当前金属钐生产面临的重要课题。国外〔1, 2, 3, 4〕在此方面做了大量的工作, 如为了提高金属钐的质量、改进收集钐的冷凝装置, 在高真空下(<133.322×10-6Pa)还原;在更高真空下(133.322×10-8-133.322×10-9Pa)进行再蒸馏等。国内金属钐的生产工艺, 也正在不断改进, 本文试图对影响钐质量的诸因素进行讨论。

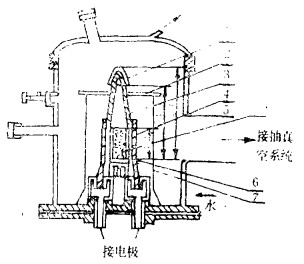

一、 设备及原材料设备主要有特种真空电炉(见图 1)

|

| 1、金属铈冷凝器; 2、钼隔热盖; 3、钼套筒; 4、石墨加热器; 5、钼坩埚; 6、块状料; 7、钽片隔热屏。 图 1 特种真空电炉 |

原料有氧化钐、金属铈、金属镧。其主要化学成份见表 1、表 2、表 3。

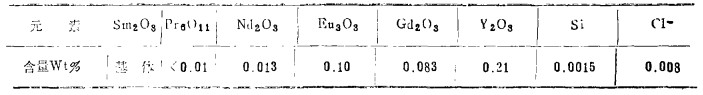

| 表 1 氧化钐组成 |

|

| 点击放大 |

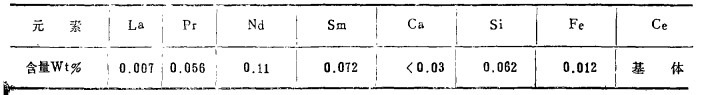

| 表 2 金属铈组成 |

|

| 点击放大 |

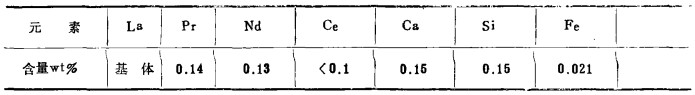

| 表 3 金属镧组成 |

|

| 点击放大 |

二、 热力学和动力学分析

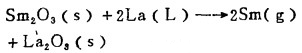

用氧化钐做原料, 用镧热和铈热还原法制取金属钐的反应式为:

|

(1) |

|

(2) |

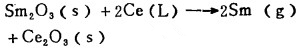

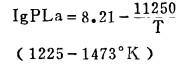

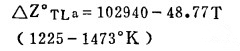

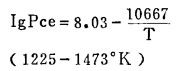

钐的平衡蒸气压力P和反应自由能与温度的关系, 可写成如下相应的方程式:

|

(3) |

|

(4) |

|

(5) |

|

(6) |

从上式看出, 铈热比镧热还原更易进行。

反应式(1)、(2)是固相和液相间的反应, 一般认为, 镧(铈)原子扩散到Sm2O3的表面进行反应, 生成气态钐, 再在固相中扩散、上移、逸出炉料表面, 在冷凝塔的适当高度部位冷凝成金属钐。但反应后不是直接生成钐蒸气, 而是首先在金属镧(或铈)和气化钐的界而上生成Sm×Lay(或SmxCey)合金, 而后分解成钐蒸气〔1, 2〕分析还原后残渣的化学成份及其电阻变化, 证明了中间合金相Sm×Lay(或SmxCey)的存在, 并测定了Sm(g)从Sm×Lay合金中的蒸发活化能为150.5KJ。而Sm(g)在固相中的扩散活化能为255.1KJ。应当指出, 反应初期, 从中间合金Sm×Lay(或Sm×Cey)蒸发出来速度控制了整个反应速度, 尔后, Sm(g)在固相中的扩散速度变成为整个反应的限制性环节。

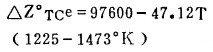

三、 结果和讨论 (一) 温度1、还原反应温度, 镧热和铈热还原制取金属钐, 其收率和温度的关系示于图 2。在还原剂用量、反应时间和其它条件相同的情况下, 镧热还原在1200℃以前进行相当缓慢, 到1400°时, 才达到较高的钐收率(>90%)。而铈热还原温度较低, 1350℃时, 就达到90%的收率, 并且随着温度的升高、铈热还原的收率还可提高2-5%。显然, 铈热还原比镧热还原更有利。但铈在铇屑时易着火, 从而限制了它的应用。

|

| 图 2 铈热和镧热还原金属钐收率与温度的关系 |

温度升高, 单位时间内达到扩散活化能E的分子数目增加, 从而加速了Sm(g)在固相中的扩散速度, 提高了单位时间内的钐的收率, 但反应温度过高, 增加了反应后残渣中的杂质挥发和钐的蒸发损失, 会给钐的纯度和收率带来不良影响。

2、冷凝温度。提高钐的质量, 不仅取决于原料纯度, 反应温度等工艺条件, 还与钐在冷凝塔上收集器的表面温度有关。收集器温度过高, 钐的蒸发损失严重; 过低, 增加了低沸点的杂质含量。通过冷凝塔温度梯度的测定, 以350一400℃为宜。在此温度下, 既可保证钐的收率, 又能获得高质量的银白色光泽大晶粒树枝状金属钐。

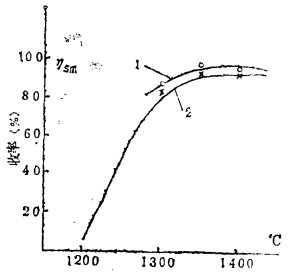

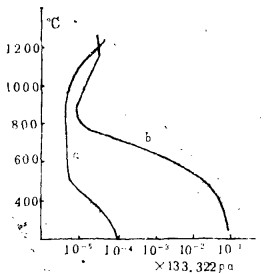

(二) 真空度1、升温过程中真空度。当真空度达加热要求时, 快速升温和始终保持高真空度的多次缓慢升温, 对钐的质量具有显著的影响。图 3为升温速度与炉内真空度变化示意图。

|

| 图 3 炉内真空度变化 |

图 3(a)表示一次直接升温至900℃时, 炉内真空度的变化情况, 由于炉料升温太快, 原料中的化学结晶水、物理吸附水、吸咐气体、易挥发的杂质等迅速从炉料中释放出来, 致使炉内的真空度迅速下降, 几分钟内就从133.332×10-4Pa降低到8×133.322 ×10-2Pa, 甚至更低。连续不停地抽真空, 约需60-80分钟, 才能恢复到原来的高真空状态。这样就使炉内长时间地处于低真空状态, 造成还原剂镧(或铈)的氧化, 降低了还原剂的利用率, 从而也降低了金属钐的收率。在900℃时, 有10%左右的Sm(g)溢出来, 同时Ca、Mg杂质几乎全部升华, 由于长时间处于低真空状态, 增加了这些金属杂质的氧化机会, 因而影响了金属钐质量。〔4〕

图 3(b)表示多次缓慢升温至900℃时, 炉内真空度的变化, 由于升温缓慢, 原料中的吸附水、结晶水和易挥发的杂质逐渐溢出, 及时排出炉体外, 使炉内始终保持在高真空状态, 提高了还原剂镧(或铈)的利用率, 减少了杂质对金属钐的污染机会, 提高了金属钐质量。

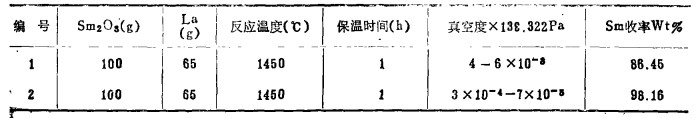

2、保温过程真空度, 其它条件相同时, 提高保温期间的真空度对金属钐的收率有明显的影响(见表 4表中1——四炉平均, 2—六炉平均值)←—。炉内高真空, 在反应温度下, 可使Sm(g)尽快离开反应界面, 并加速Sm(g)在固相间的扩散速度, 缩短了反应时间, 提高了金属钐的收率。

| 表 4 保温期间真空度对钐收率的影响 |

|

| 点击放大 |

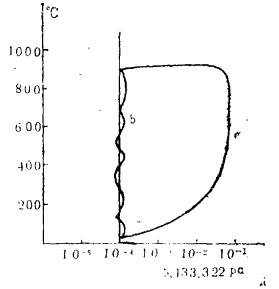

3、冷却过程的真空度。保温结束后, 冷却降温过程保持高真空, 也是保证金属钐质量的重要环节。图 4(a)(b)表明了在不同真空度下Sm(g)冷凝转变成Sm固体结晶的情况。图 4(a)表示在高真空下冷却获得的金属钐, 其钐呈银白色, 具有金属光泽。图 4(b)表示在低真空下冷却, 获得的金属钐呈暗黄色, 甚至出现灰黑色和兰黑色。出现这种现象的原因, 是在低真空下冷却时, 氧化或氮化造成的。

|

| 图 4 冷却过程真空度示意图 |

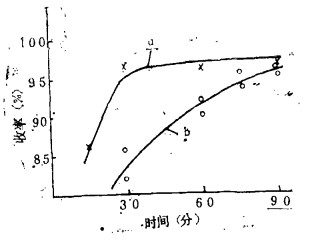

(三) 反应时间

图 5可见, 在其它条件相同时, 还原反应时间与收率之间的关系, 无论是用镧或铈做还原剂, 反应时间少于30分钟, 钐的收率都比较低, 随着时间的增加, 其收率也逐渐提高, 在同一时问内, 铈热还原的收率高, 如图 5(a),

|

| a铈热还原b镧热还原 图 5 还原时间与钐的收率的关系 |

铈热还原反应仅用30分钟, 钐的收率就大于95%;而镧热还原反应需90分钟才能获得同样的结果。可见, 用金属铈做还原剂对于提高金属钐的收率, 缩短还原时间是有利的。

(四) 还原剂1、还原剂粒度的影响。在适宜的温度条件下, 还原剂镧或铈的粒度范围对还原动力学和钐的收率有很大影响, 合适的镧和铈的粒度能充分与Sm2O3接触, 增大反应面积, 使反应更完全, 如果还原剂的粒度过大, 还原剂与Sm2O3接触面积减少, 还原不充分, 反之, 如粒度过小, 镧屑和铈屑的氧化面积增大, 无疑使Sm2O3的湿润性变差, 导致反应不充分。

将镧屑或铈屑的粒度从0.5×2×5毫米减至0.5×1×3毫米, 还原剂过量从60%减少至25%, 金属收率均可达95%以上。

2、还原剂用量。铜在还原剂过量(过理论值)百分数与金属钐收率的关系, 随着镧过量数值的增加, 钐的收率也随之提高, 直到过量达到25%以后, 钐的收率曲线趋于平缓稳定。这表明还原剂适当过量有必要, 但也是有限度的, 否则, 还原剂过多会导致镧的高温烧结, 影响Sm(g)的扩散和升华, 从而降低钐的收率。

3、炉料的团块压力。还原剂镧或铈在饱屑过程中, 其表面不可避免地要产生氧化现象, 通常是将Sm2O3和还原剂屑混合均匀后, 压制成团块, 压力要适当控制, 压力过小, 原料松散不成块, Sm2O3与还原剂屑接触不良, 不仅影响装炉量, 也使起始还原反应速度减缓; 压力过大, 虽然改变了还原剂屑的几何形状, 但由于团块过于紧密, 使Sm(g)扩散上移产生困难, 因此, 合适的团块压力, 有利于反应进行。

(五) 坩埚、冷凝器材质的影响目前, 国外生产金属钐的反应坩埚, 主要采用w、Nb、Ta、Mo等难熔金属, 也可采用这些金属的碳化物、氧化物及Mgo、AL2O3等材质。美国〔7〕曾采用反应坩埚箔内衬法, 即将反应坩埚的内壁衬上厚为0.025 -0.5毫米难熔金属箔(Mo、No、Ta或这些金属为基的合金。)据我们多年生产实践w、Mo坩埚为最好。Mo坩埚易机械加工, 多次使用未发现腐蚀现象。为防止反应物与坩埚底部粘连, 坩埚底部垫装一层Sm2O3, 再加配好的炉料, 这样, Sm收率可达95%以上。

收集冷凝金属钐, 工业上往往采用空冷和水冷冷凝器, 但设备复杂, 如采用锥形钽片冷凝器, 虽然操作方便, 但钽片与钐往往粘结牢固, 致使钐增加损失或污染。我们生产则采用一种简单的冷凝器, 不仅使用方便, 也不污染金属钐, 在目前是一种好办法。

四、 结论1、金属镧和铈都是制取金属钐的良好还原剂, 且铈比钢更有利。在相同的条件下, 还原温度低, 反应时间短, 钐的收率高, 但由于铈在饱屑时易着火, 应用受到限制。

2、在还原过程中, 保持高真空度, 是提高金属钐质量的重要因素。

3、制取金属钐的最佳工艺参数:还原剂过量25%, 粒度0.5×1×3毫米, 温度1400℃, 冷凝器温度350-400℃, 炉内真空度始终保持小于133.322×10-4Pa。

| [1] |

ГВЕМЕСИОНМш Г.Г. СООБшЕНМЯАКА ДЕИИННА[J].

Г.С.С.Р, 1996, 41(3): 657.

|

| [2] |

ГВЕМЕСИОНМш Г.Г. СООБшЕНМЯАКА ДЕИИННА[J].

Г.С.С.Р, 1996, 42(1): 151.

|

| [3] |

HaberMan C E, Daanc AH. [J].

J Less common Metars, 1993, 134. |

| [4] |

Busch GGf. [J].

J Less Common Metaals, 1971, 24: 453. DOI: 10.1016/0022-5088(71)90030-0. |

| [5] |

刘月久. 《中国稀土学报》Vol 2 1984. 1

|

| [6] |

Gschnelclner K A Science and Tcchology of Rare Earth Materlals

|

| [7] |

-USp 4439232

|

1990, Vol. 4

1990, Vol. 4