| 钽的加工性能及应用 |

元素钽于1802年由瑞典化学家Ekeberg首次发现〔1-3〕。Ekeberg用希腊神话中的人物坦塔罗斯(Tantalus)来命名这种新元素,以表明其耐酸性。钽位于周期表中第五族,系过渡金属元索。钽呈银灰色至蓝灰色。

1824年,Berzelius通过还原氟钽酸钾首次成功获得了钽粉。但他制得的钽粉严重地被钾所污染。1856年,Rose用钠还原获得大概类似于Berzelius所得的钽。由于杂质含量高,所提取的金属钽硬而脆。1905年,Bolten采用真空电弧熔炼钽粉,第一次得到了可冷锻钽,从而钽才可能用于工业规模生产白炽灯泡中的灯丝。

由于钽具有良好的化学、物理以及机械性能,使得它已成为化学工业、电子以及高温工程中重要的工程材料。

二 原料钽在地壳中的丰度为2.5ppm。钽对氧具有很强的亲和力,几乎均以氧化物存在4〕,并同铌伴生。钽往往还与钛、锡、镧系元素、铀或钍共生。用于提取冶金最重要的矿物是钽铁矿〔(Fe,Mn)Ta2O6〕和铌铁矿〔Fe,Mn)(Nd,Ta)2O6〕。含约0.1%Ta2O5的小量沉积矿床可能就有开采价值。在西方,约有一半的钽是来自于锡冶炼的副产品。锡石晶格中可达4%Ta2O5的含量;少量的钽铁矿也可能和锡石伴生。锡精矿熔炼时,钽富集于炉渣中。各种炼锡渣的化学成分见表 1〔5〕。钽原料的主要产地有泰国、马来西亚、苏联、加拿大、巴西以及尼日利亚。其中巴西的钽储藏量最大。西方国家约占世界钽产量的83%。

| 表 1 各种含钽炼锡渣的成分 |

|

| 点击放大 |

三 精矿加工

破碎、磨矿后,钽矿石通常经过两道工序制备。湿法工序,通过跳汰机、螺旋机、洗矿槽、振动台借助重力分离制得粗精矿。富集系数一般400至500。在干法工序中,通过磁选或静电方法可使最终精矿含10—50%的Ta2O5。

在含钽的锡矿石制备过程中,也是通过重选技术使钽在重力分离时富集于锡精矿中。仅在极少的场合采用干法使钽矿物从锡精矿中分离出来,而大多数的钽是与锡精矿一道冶炼使其富集于熔炼炉渣中〔4〕。随矿石种类不同,钽回收率变化于40%至85%之间。

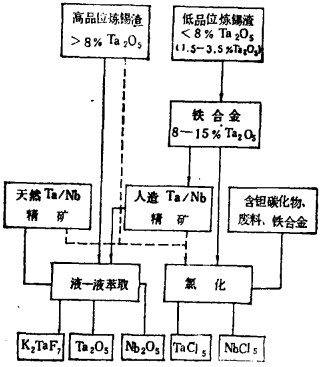

含8%Ta2O5的高钽渣用同样的方法加工成钽精矿。由于钽的加工成本主要由生产率确定,故含钽较低的炉渣要经过预富集过程。为此,锡渣于电弧炉内在还原条件下,通过添加铁、氧化铁或废铁进行熔炼,钽以碳化物形态富集于铁合金中。然后有三种方法可用来使其进一步加工成精矿。

(1) 用无机酸来浸出铁(可能随后是再进行碱性浸出),然后通过氧化焙烧使钽的碳化物转变成为可溶于酸的氧化物。

(2) 铁合金在熔融NaFeCl中氯化,并通过分馏使混合氯化物分离。

(3) 铁合金添加氧化剂一起重熔〔5〕。

通过浸出和重熔过程产出的人造精矿达30%Ta2O5。各种钽精矿主要通过氢氟酸浸出处理。添加硫酸可提高铌的回收率(一般都存在着铌)。浸出后,用水稀释溶液并分离出浸出残渣。如果浸出渣仍含铌和钽,可返回锡冶炼渣处理工序再次熔炼〔4-5〕。从水溶液中分离钽和铌一般采用甲基异丁酮溶剂萃取法来实现。钽和铌进入有机相,溶解的杂质诸如钛、硅、铁以及磷等仍留在水液中。相分离后,用水反萃出铌。用更多的水从荷钽相中反萃出钽后,可用氨来结晶出纯氢氧化钽。接着将氢氧化钽进行锻烧,或添加钾盐结晶出氟化物复盆(K2TaF7)。

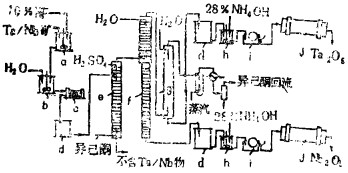

天然的和人造精矿也可通过原料的氯化来加工。图 1系用作生产金属钽和碳化钽的钽化物原科的提取过程概图。

|

| 1、溶解槽 2、稀释槽 3、压滤机 4、集液槽 5、萃取器 6、铌反萃器 7、钽反萃器 8、沉淀槽 9、过滤器 10、锻烧炉 图 1 钽与铌的溶剂萃取分离 |

四 粗钽的提取

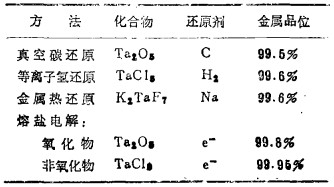

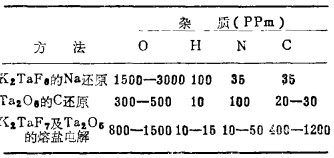

金属钽可用几种方法生产,在金属品位为99.5%时,所有方法的金属回收率平均可达90%以上,但仅有两种已成功地应用于工业化生产:用钠还原K2TaF7的金属热还原法和合氧电解质的熔盐电解法。表 2概括了几种最重要的工业和半工业生产方法〔1、5、7〕。

| 表 2 金属钽的各种提取方法及产物品位 |

|

| 点击放大 |

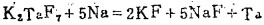

1.钠还原法 用钠还原K2TaF7是基于下面的放热反应.

|

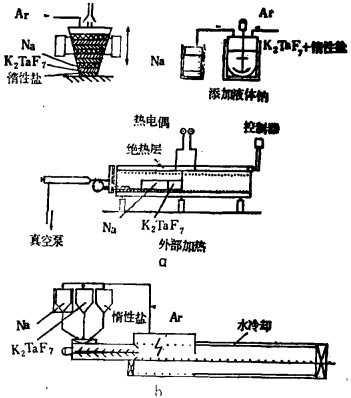

该反应在氩气情性气氛下或在温度为800至900℃的真空中进行。工业上可采用不同的技术条件。图 3给出了该工艺的概况〔4、5、8〕。

|

| (a)间断还原(b)连续还原 图 3 用钠还原K2TaF7的生产技术 |

|

| 图 2 从精矿和炼锡渣中提取钽 |

| 表 3 还原法生产钽的典型分析 |

|

| 点击放大 |

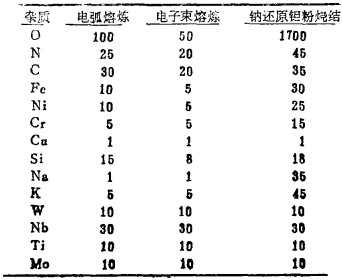

| 表 4 精制钽杂质含量的典型数值(ppm) |

|

| 点击放大 |

K2TaF7的还原反应通常是在与液体或气态钠接触时发生。还原后,或间断地将还原混合物取出并捣磨;或用现代方法即用惰性盐(NaCl、KCl)连续地处理反应混合物。反应混合物通过盐浸出并反复洗涤出钽粉。还原法的发展是同用作电容器的高比容钽粉的发展紧密相关的。高比电容钽粉的特征是粒度极细而具有极大的比表面,相应地具有高纯度。从目前来说,钠还原对于生产这种细粒钽粉在技术上有较大的优越性。此外,在正常的金属产品中,粒度变化范围很小。此法可以生产出平均粒径为1μm的粉末。中电容性钽粉以及所有各种钽的半成品所要求的加工技术与熔盐电解法处理粉末的技术相同。高比电容级钽粉需求量的增加,促使了许多公司决定采用钠还原技术来提取金属钽。目前90%多的粗钽粉用此法生产。

2.熔盐电解法 K2TaF7在含Ta2O5的电解质中的熔盐电解法主要在美国流行。只有50-70%KCl、20-35%KF、5-10% K2TaF7和4-5%Ta2O5电解质已经证实是成功的。电解反应在空气气氛条件下并在连接阴极的铸铁容器中进行,电解温度为700 -900℃。Ta2O5和一些与空气反应吸收了氧的K2TaF7被还原,其中的氧在容器中部的石墨阳极上反应形成CO2或CO。钽则在阴极上以树枝状结晶强烈地进行电化学沉积。再补加Ta2O5、K2TaF6以及挥发盐直至电解质被钽晶体渗透为止。冷却后,晶体以及盐的混合物被取出并破碎、拣选并洗涤。随后,用无机酸洗涤钽粉并将其分级。在此过程中,钽的平均粒径在20μm以上,金属品位达99.8%Ta。

3.碳化钽 对于碳化钽或混合碳化物(钽和铌的混合物)的生产,需将Ta2O5 (连同Nb2O5)与碳黑一起研磨,然后在碳管短环电弧炉中压紧并在1500至1700℃之间的氢气气氛中反应。在真空中补加碳化后,可以得到几乎具有理论含碳量及游离碳低于0.1%的产品〔4, 11〕。

最纯的(也是最贵的)碳化钽是通过氢化钽粉的碳化而提取的。使用来自废料的氢化碳在经济上是合理的。除了上述原料之外,钽铁合金、钽精矿、炉渣以及废旧金属亦可用作碳化物产品。

(曾青云译 陈均球校)

1990, Vol. 4

1990, Vol. 4