| 某金矿金回收工艺的研究与生产实践 |

浮选是国内外黄金选矿厂应用较多的方法。含游离金、难选金与硫化矿和碲化物共生呈细粒浸染的矿石多数采用相应浮选流程处理。对处理金银、金铜铅锌等综合矿石时,采用浮选法更为普遍。本文就某金矿黄铁矿型矿石金的回收工艺和生产实践作一阐述。

二 试料的性质该金矿是以金铜为主的复杂多金属伴生的中低温热液矿床。矿物组成:主要金属矿物有黄铁矿、砷黝铜矿、褐铁矿、闪锌矿、斑铜矿、黄铜矿、磁黄铁矿等; 非金属矿物主要有石英、长石和高岭土等。微量金属矿物有自然金、自然银、银金矿、辉银矿、自然铜、自然铋、锆石等。

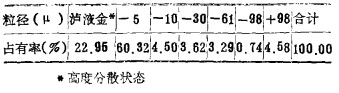

金呈自然金和银金矿等矿物产出,呈高度分散状态的金占有率为23%。65%的金小于10微米。银矿物主要呈辉银矿产出,有部分呈高度分散状态分布在硫化矿中,其粒度分析见表 1。

| 表 1 金粒度分析 |

|

| 点击放大 |

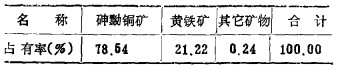

试料中金、银、铜等矿物单体解离较晚,特别是金矿物粒度细,约88%的金小于10微米(含高度分散状态的金)。部分金银被黄铁矿、石英等包裹。铜矿物以砷黝铜矿为主,占铜矿物的50.42%, 其中78.45%的砷赋存于砷黝铜矿中。见表 2

| 表 2 砷物相分配结果 |

|

| 点击放大 |

综上所述,该金矿属难处理的含金、银、铜、硫多金属混合矿石。

三 选矿试验和生产结果整个试验工作在试验室中迸行。试验采用XFD—63型浮选机。

由于金、银、铜等矿物单体解离较晚,金、砷黝铜矿、辉铜矿等矿物具有可浮性较好的特点,采用直接磨矿、先浮金铜、再浮硫的分选工艺,经一次粗选四次扫选再浮硫,即可获得预期选矿效果。并对有关工艺条件进行了考查。

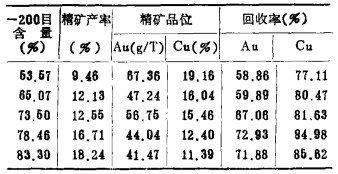

1.磨矿细度试验 磨矿细度试验时,采用的试验条件为:磨矿浓度60%, 浮选矿浆浓度28.80%, 石灰用量5公斤/吨,亚硫酸钠用量1公斤/吨,丁铵黑药0.12公斤/吨,二号油0.016公斤/吨。试验结果见表 3。

| 表 3 不同磨矿细度试验结果 |

|

| 点击放大 |

从表 3看出,金铜品位随磨矿细度增加而降低,但回收率提高。尽管磨矿细度在-200目78.96~85.30%时,金、铜回收率较高,但200目占-83.30%时,铜品位低于12%。(本试验要求含铜品位大于12%)。故磨矿细度以-200目含量占78.46%为宜。

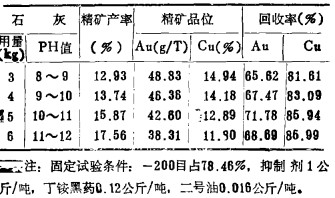

2.调整剂用量试验 矿浆调整剂采用石灰。不同石灰用量对分选效果的影响见表 4。

| 表 4 不同石灰用量试验结果 |

|

| 点击放大 |

试验结果表明:当要求泡沫产品含铜品位大于12%,含金40克/吨以上,金回收率又较高时,石灰用量以5公斤/吨为宜。

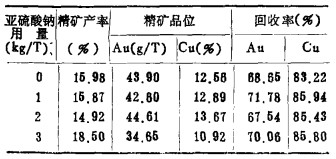

3.抑制剂用量试验 抑制剂采用亚硫酸钠。试验中固定磨矿细度-200目占78.46%,石灰用量5公斤/吨,进行亚硫酸钠用量试验结果见表 5。

| 表 5 不同亚硫酸钠用量试验结果 |

|

| 点击放大 |

由表 5看出,当亚硫酸钠用量在1-3公斤/吨时,泡沫产品中金铜回收率变化不大,但用量高时超过3公斤/吨,金铜品位降低。故选用1公斤/吨亚硫酸钠。

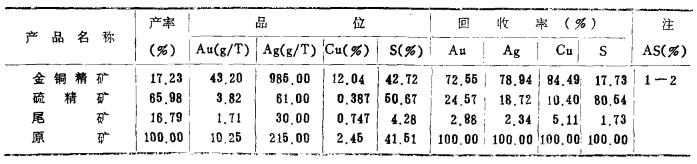

4.闭路试验 通过对浮选主要因素的考查,确定闭路试验条件为磨矿细度-200目占78.46%, 石灰用量5公斤/吨,亚硫酸钠用量1公斤/吨,丁铵黑药0.12公斤/吨,二号油0.016公斤/吨。闭路试验为一粗四扫,尾矿浮硫。产品为金铜精矿,硫精矿和尾矿。闭路试验结果见表 6。

| 表 6 闭路试验结果 |

|

| 点击放大 |

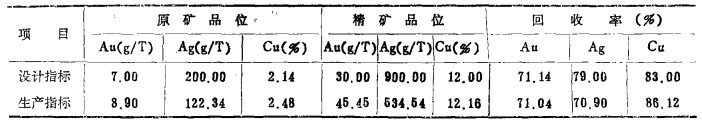

5.生产实践结果 设计院根据本试验提供的结果进行设计,建成处理量为50吨/日的选矿厂,并于1984年6月一次试生产成功。截止1987年,三年生产统计表明:该矿工业总产值达1023万元,利税金270万元,创效益270万元,具有较高的经济效益和社会效益。1987年上半年生产指标已达到设计指标。生产指标见表 7

| 表 7 生产设计指标对照表 |

|

| 点击放大 |

生产实践表明:该金矿采用无氰分选工艺分选金、铜、硫是成功的。本所所推荐的流程简单、工艺合理、药剂种类少,选矿废水达到国家允许的排放标准。选别指标达到国内同类型矿山的先进指标。

四 讨论 1 关于硫精矿中金的回收硫精矿含金3.82克/吨,要收回这一部分金采用物理选矿方法难以实现。主要原因是金的嵌布粒度极细,88%是10μ, 其次是黄铁矿单矿物含金品位3.68克/吨与硫精矿含金3.82克/吨基本接近。可见要回收这一部分金需要采用别的方法。当前金的浸出普遍采用氰化法,该法业已成为处理含金矿石的一种主要方法。

参考我国有关氰化浸金条件对浮选硫精矿进行了研究。

在硫精矿粒度组成-200目占71.84%,浸出时间为6小时的条件下,对石灰、氰化物用量和硫精矿预先酸处理等进行了考查。确定石灰用量5公斤/吨,氰化物用量4公斤/吨,进行浸出,但结果不理想。浸渣含品金位2.2~2.35克/吨,浸出率33.5~38.59%。主要原因是入浸粒度较粗,浸出时间较短,若对此加以强化,预计浸出率会有所提高。

浸出时,考虑到Fe2+、Cu2+氰化浸出的影响,采取氰化浸出前酸洗的措施,但浸出效果仍未见改善,浸渣含金品位2.2~2.49克/吨,浸出率为34.17~39.28%。浸出时对含有少量磁黄铁矿、次生硫化铜的影响也没有采取相应的措施。如在氰化浸出前加入石灰,只注意作为防止氰化物分解的碱性保护剂作用,而忽视了

考虑到Cu2+对氰化物浸出的影响,采取增加浸出剂氰化物用量,但金的浸出率并未提高。其原因是增加氰化物用量虽考虑到这些离子对氰化物的消耗,对浸出所造成的不利影响,而忽视了矿浆中过量的氰化物会使铜还原成一价铜,氰化物则被氧化,破坏氰化浸出过程的不利一面。据资料介绍:入浸原料含铜品位在0.1~0.2%以上的试料,用氰化法浸金浸出率低。而本试料硫精矿中含铜品位0.386%,而且该矿石含有可溶性铜和次生硫化铜组份,为了避免对氰化浸出产生不利影响,拟在矿浆中加入硫酸铵,使可溶性铜呈不溶性的复盐除去,或生成能溶解金的氰化铜以利氰化浸出。有试验结果表明浸出率达55.0%,虽有所提高,但仍不理想。如能将硫精矿细磨和进一步脱除杂质,金的浸出率预计也会提高,但未必经济。因此,笔者认为:硫精矿先送化工厂制酸,烧渣采用选一冶联合工艺处理,这对回收硫精矿中的金技术上是可行的,经济效益也会更好。

2 关于金铜精矿的降砷浮选所得金铜精矿的金、铜品位均已达到厂家要求,但杂质砷在1.3~3 %之间,超过等级精矿产品质量标准含砷的要求。金铜精矿含砷高的原因主要是金铜精矿中的铜矿物以砷黝铜矿为主所致。为此考查了金铜精矿降砷的途径

改变产品结构,由单一的高砷金铜精矿变为高砷和低砷金铜精矿的产品方案。通过试验考查未获成功。其原因在于金铜精矿中影响砷含量的独立矿物如毒砂很少,主要含砷矿物在金铜精矿中为砷黝铜矿。由单矿物测定砷黝铜矿含砷12.25%。所谓高砷和低砷的金铜精矿实质上是不同含铜矿物的分离。据有关资料记载,砷黝铜矿与辉铜矿的可浮性比较接近,又是主要含铜矿物。而含砷矿物主要是紳黝铜矿,金亦主要赋存在砷黝铜矿中,因此分离成高砷和低砷金铜精矿,就金铜精矿而言未必可能。从选矿技术角度来讲,不同含铜矿物的分离是困难的。所以改变产品结构方案达到降砷的目的未必可行。

焙烧去砷。焙烧降砷是金铜精矿降砷的途径之一。本研究将试料放入箱形马弗炉中加温到700℃,然后保温2小时。结果碑品位由1—2%降至0.36~0.45%。可见焙烧法可以达到该矿金铜精矿降砷的目的。但要考虑焙烧过程中砷的收集问题。

3 关于选别流程为了适应该矿含金矿物的特性,最大限度地提高黄金回收率,有效地综合回收有用成分,制定相应的联合选矿方法是该金矿发展值得注意的问题。特别是处理低品位矿石,综合回收有用成分,采用选—冶联合流程则更显出其优越性。

浮选工艺采用阶段选别是有利的。因为当前阶段选别是浮选流程发展的趋势。如南非、苏联、美国、加拿大选矿厂。据有关资料报导,采用二段或三段选别流程的占80~90%, 许多金选厂流程中设有中矿再磨回路,这是由于目前所处理的含金矿石多属不均匀嵌布、且呈细粒高度分散所致。该矿石也具有这些特性,无疑采用阶段选别的浮选流程、增加中矿再磨回路,对提高金回收率是有利的。

泥砂分选流程对于处理混合矿石和含泥多的矿石是常被采用的一种方法。国外许多金矿都在重视脱泥工艺。有的在浮选前脱泥;有的是浮选尾矿脱出粗砂返回,细砂进氰化处理;有的氰化尾矿脱泥后浮选等等,无论何种脱泥作业,目前都着眼于最大限度地提高金的回收率。考虑到该矿原为处理50吨/日混合矿石的小厂,应以工艺流程简单为宜,但考虑到今后扩建到200吨/日,矿石有硫化矿和氧化矿在性质上的差异,采用泥砂分选工艺更适合矿石性质,有利于提高金的回收率。

五 结论本研究以试料的物质特性为依据。通过选矿试验,采用无氰分选工艺,分选金、铜、硫混合精矿。该工艺合理,流程适应性强,药剂品种少。根据本研究所推荐的处理工艺,由设计院设计建成投产。几年来的生产实践证明,技术经济指标达到同类型矿山的浮选先进指标。

1990, Vol. 4

1990, Vol. 4