| 烧结摩擦材料 |

摩擦材料一般可视为将运动能转变为热能,多数发生高温,也有的几乎不升温。依据对偶极,干式或湿式、使用环境的不同,摩擦系数相差很大,如干式条件下μ=0.15—0.70,湿式时μ=0.05—0.10。

烧结摩擦材枓作为刹车带、离合器衬片等,以其他摩擦材料所不能达到的全天候型高负荷材料和所具有的优异性能,而用于飞机、火车、汽车和摩托车,且继续开辟一些新用途。摩擦材料所要求的共同性能应是:

1.摩擦系数在一定的使用条件下稳定;

2.耐磨性高对于对偶材料冲击性小;

3.具有耐热性,在使用中发热时不变质; 在油中、雨中等使用条件下不变质。

摩擦力主要是由两个因素引起的。一是由于摩擦面的互相粘合。对平坦滑动面的微观,表面是凹凸的连续,而真正的接触部分极少。对粘合处由于滑动而进行剪断所需要的力便是摩擦力的因素。如果剪断强度为τ粘合面积为A, 则剪断所需摩擦力F=τA。

第二个因素以推开前面对偶材料的力为摩擦力,由此而引起磨损。

对于多孔烧结摩擦材料,随密度的降低,弹性系数降低,显示出较好的耐磨性。摩擦面所发生的热虽扩散,但仍有残留于滑动面,由于金属基体氧化所造成的金属氧化物,便构成摩擦、磨损的重要影响因素。

为了解决上述问题,烧结技术能够通过材料的配合,制成在微观上是非均匀的、在宏观上是均匀的组织,以适应使用要求。

(一) 制造方法一般的制造方法是经过成形、烧结。在烧结过程中,摩擦材料与芯板或衬板同时烧结扩散接合,最后进行机械加工。有的组配是将烧结材料铆接于杯形件中,然后安装于芯板使用。

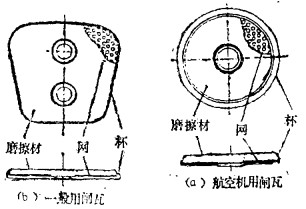

杯形方式的典型有飞机衬片、大型公共汽车的离合器等。

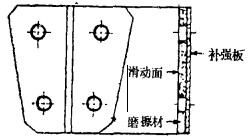

对于摩擦材料的构造,图 1是扩散接合方式举例,图 2是杯形方式的举例。扩散接合方式,将压坯放在镀铜的铁板上,在加压的同时,在保护气体中烧结,成为在铁板上接合着摩擦材料刹车衬片。镀铜有助于烧结时的扩散接合,而且使摩擦材料具有耐腐蚀性。在采用杯形方式的情况下,将烧结体与预先经过电镀的铜制杯铆接。飞机用的摩擦材料,使耐热铜制杯的表面成为滑动面,以达到使一般离合器等对偶板的损伤尽可能少的目的,设计成杯的边缘较低,到不与对偶板接触的程度。

|

| 图 1 扩散接合方式的刹车衬片 |

|

| 图 2 杯形方式的金属陶瓷系摩擦材料 |

(二) 种类

有机物质系和金属系摩擦材料大体有以下种类。

1.纸系:将纤维素或石棉纤维加工成板状,浸渍苯酚树脂等粘结剂,然后热硬化。用于湿式,比铜系烧结材料的摩擦系数较高,具有弹性,咬合感柔软。主要用于汽车等的变速器。此种材料类别多,耐热性、耐烧焊性比其他材料差。石棉纤维存在环境污染问题,因而研究用其他的纤维代替。

2.织物:将石棉纤维等编成织物,浸渍苯酚树脂等,然后热硬化。于带闸等要求弯曲条件之处应用。

3.模压材料:将石棉短纤维、橡胶粒、无机填料、苯酚树脂搅拌,挤压或轧制成形,进行热硬化,或将粉末混合料在金属模具中热成形后再热硬化。用于干式制动最为普遍。低、中负荷下的摩擦系数比铜系材料高,但处于高负荷时降低,在高温区引起异常磨损,在极差的条件下发生燃烧。当雨天等与水润湿时,摩擦系数极低。脱石棉的代替材料有玻璃纤维、碳纤维、钛酸钾纤维等,逐步得到应用。

4.半金属材料:制法与模压材料相同,成分中配合很多金属,并添加大量石墨。

这种材料可克服模压材料在高温区摩擦系数低及磨损。金属及石墨大量添加,提髙导热性,因而存在与衬里接合所使用的接合剂耐热强度以及防止制动液温度上升的隔热方法问题。

5.石墨材料。含大量石墨,弥散着陶瓷纤维或颗粒,用耐热树脂粘结,用于湿式。耐热性、耐烧焊性高,摩擦系数接近于纸材。

6.橡胶材料。在氟化橡胶中弥散着玻璃纤维和碳以及以腈基丁二烯橡胶为主要成分,配合无机或有机充填剂和耐热树脂,然后热硬化。在湿式应用中富于弹性,耐烧焊性高。

7.铜基烧结材料:有湿式和干式用。一般将铜、锡、石墨、硅等粉末混合进行热压烧结制成。

与有机材料相比,耐热、耐烧焊、耐磨性较高。因是热良导体,可减轻对偶材料热负荷,与冷却媒介热交换效率好。即使条件特别苛克,性能和可靠性均稳定。干式时无热衰退和水衰退现象,摩擦系数与有机材大体相等。缺点是静、动摩擦系数低,二者之比大。由于缺乏弹性而使摩擦面难于均匀接触。

8.铁基烧结材料:以铁粉为主要成分,添加铜或镍等金属粉末和石墨以及氧化硅等粉末。干式用为主。摩擦系数比铜基高,磨损较大〔2〕。

(三) 成分研究为了满足摩擦材料的性能要求,其成分基本上由金属基体、摩擦、润滑三要素构成。摩擦、磨损的主要因素是粘合效果和摩擦力的发生。在对偶板为铁的情况下,铁基摩擦材料比铜基较容易粘合,摩擦系数的变动较大。此外,导热性较差,滑动面温度容易上升,对对偶板的损伤较大。虽然在经济上合算,但仍不如铜基材料普及。铜基材料一般采用铜锡、铜锡铅等。

摩擦成分要求对对偶板不发生激剧的损伤而进行摩擦,这取决于粉末的种类、粒度、组分。一般选用高铝红柱石、硅砂、Fe、Ni、Mo等金属、金属氧化物、氮化物。

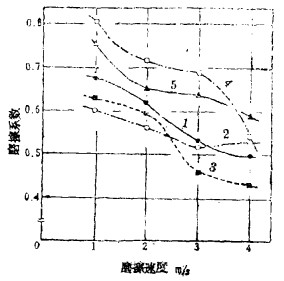

日本研究用CuAl、Cu2Al、Co2Ti、Ni3A l等金属间化合物作为硬质相与过去所用的Al2O3进行对比。例如,在Cu中添加16%(体积比)的硬质材料的烧结材料及以轴承钢(淬入)为对偶的磨损试验表明:CuAl、Cu2Al在300~350℃软化,Ni3Al在室温下极硬,约在低于600℃为止,随着温度上升而硬化。

图 3表示添加15%(体积比)硬质材料,在300MPa压力下加压成形、在700℃下烧结0.5时的比磨损量:添加CuAl、Cu2Al的合金在3m/S的摩擦速度下,比磨损量急剧增大,这是由于摩擦温度使添加的硬质材料硬度降低。Ni3Al由于软化温度高,即使在4m/S下耐磨性也优异。Al2O3极硬,但显微镜下观察到摩擦面端部有许多破碎。因此其硬度效果并未充分发挥,且由于Ni3Al韧性高,对摩擦面的损伤少,添加Ni3Al的铜合金与对偶钢的摩擦系数最稳定,因而比磨损量表现出优异的效果。〔3〕

|

| 1—Al2O3 2—CuAl 3—Cu2Al 4—Cu2Ti 5—Ni2Al 图 3 比磨损量速度特性 |

作为润滑成分有铅、铋等软金属、石墨、硫化物等。天然石墨和合成石墨,有不同原料和制法,其特性由润滑材料到耐磨材料广泛变化。硫化物一般为二硫化钼,由于烧结时分解,变成其他硫化物,因此应注意处理。润滑成分越多,越能防止烧焊,但摩擦系数低,降低摩擦材料的强度。其添加量合计应控制在20%以下。

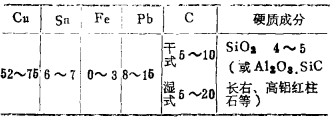

目前,闸、离合器等摩擦面所用的摩擦材料如表 1所不青铜基,板加C、pb等作为相滑成分,添加SiO2、Al2O3等作为硬质成分,用200~300Mpa压力成形后,烧结成相对密度为80%的多孔材枓,用于高负荷的油中。

| 表 1 烧结摩擦材料的典型成分(%) |

|

| 点击放大 |

(四) 应用

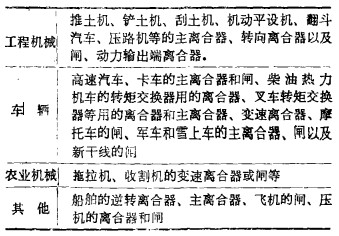

铜基烧结材料的主要用途如表 2。

| 表 2 铜基烧结摩擦材料应用例 |

|

| 点击放大 |

(1) 飞机制动衬片。喷气式飞机使用金属陶瓷基摩擦材料,在青铜基体中添加大量氧化硅、高铝红柱石等,用耐热钢杯增补强度。将这些衬片配置成园周状,在飞机的车轮中心安装多板闸,当飞机着陆时,能用量轻而小型的制动装置稳住。此种杯形摩擦材料,还可用于高速汽车、工程机械以及船舶吊车用的电磁离合器。

(2) 新干线制动衬片。日本用烧结摩擦材料安全停止的世界最高速度新干线。成分根据飞机的制动材料, 由210km/h的非常制动,摩擦热上升至700~800℃〔4〕。

| [1] |

清水哲. [J].

《工业材料》, 1987, 35(16): 46–5.

|

| [2] |

薄井晋. [J].

《日本金属学会会报》, 1983, 22(8): 737–743.

|

| [3] |

叶业房夫. [J].

《润滑》, 1985, 30(6): 859–364.

|

| [4] |

Eudier M. [J].

《Metal Powder Report》, 1988, 43(1): 15–20. |

1990, Vol. 4

1990, Vol. 4