| 稀土元素的冶炼 |

稀土元素的冶金历史大致可分为三个时期。初始期,从发现元素(1789)开始,到开发应用离子交换法对稀土类17个元素彼此分离精炼技术的160年时间,可说是混合稀土及其金属(铈镧合金)的时代。随后为黎明期是50年代以后的20年时间,由于分离稀土和分离稀土金属的普及,是研究稀土合金、化合物的基础物理性质的初始时代。70年代以后为黄金期,应用溶剂萃取法实现了分离稀土的工业化,同时开始研究了Eu萤光体、SmCO6磁铁等材料物理性质及其在工业上的应用。

笔者曾从事稀土元素的调研工作,先在《钢与铁》杂志上发表过有关稀土元素冶炼及物性研究动向的综述文章。高临界温度的氧化物超导体被开发后,对稀土元素的关心出现了爆发性的高潮,围绕稀土元素的环境发生了很大的变化,本文就冶炼的概要,重新进行论述。

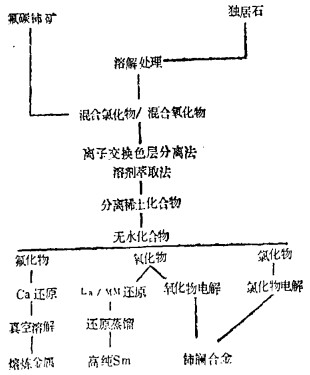

二 稀土元素的冶炼冶炼工艺梗概示于图 1。大致分为四个过程。(1)石处理;(2)彼此分离;(3)金属及合金制造;(4)高纯度提纯。以往稀土元素的使用形态主要是化合物,冶炼的重点在前段工艺, 但随着功能材料开发的蓬勃发展,后段工艺也变得非常重要。

|

| 图 1 稀土元素冶炼工艺 |

1.原矿和矿石处理 目前已知含稀土矿物有200种以上,但在工业上使用的原矿物主要有3种,(1)含轻稀土元素的氟碳酸盐的氟碳铈矿〔RCO3F〕; (2)含钍的磷酸盐的独居石〔(R,Th)PO4〕; (3)主要含磷酸钇的磷钇矿〔YPO4〕。一般磷酸盐可用酸和碱分解,因此,处理独居石和磷钇矿的矿石应用浓硫酸和苛性苏打的分解法。与粗氯化稀土一样,典型例子是把氟碳铈矿焙烧成氧化物后,用盐酸溶解成氯化物。在后段工艺处理中使用电解还原时,应尽可能减少氯化物中的水分,西德已开发了在1000℃以上的高温下直接氯化精矿的方法,并已工业化。高温直接氯化的缺点是容易造成含氧盐,妨碍电解操作,但在我国研究出在流化床中在数百度的低温条件下预先将碳覆盖了的粉未原料氯化的方法。

新资源是最近几年在中国发现的两种矿石。其一是在内蒙古白云矿山一带产出的,属于包头钢铁厂的包头矿石,是具有不同溶解特性的氟碳铈矿和独居石的混合矿(氟碳铈矿/独居石=3),处理难度较大,虽然中国在国外大力寻求技术协作,但取得成果不太大。在我国也研究了用放电能等热处理后,用低浓度的苛性苏打一次溶解混合矿等方法。目前,中国北京有色金属研究总院正在进行多段浮选来分离氟碳铈矿和独居石的方法,对以往应用的硫酸分解法的技术改造进行了研究。可是,据说知道在白云山系的矿物中含有稀土是在1935年,但发现大矿床并进行开发才有20年时间。1963年为了谋求白云山矿物的有效的综合利用,设立了包头冶金研究院即包头稀土研究院,包头矿石储存量庞大,估计约为自由圈诸国中的主要矿床的可采储量(1000万吨)的3倍;伴有铌铁矿产出,在铁矿的选矿工艺中作为脉石被分离、产出。

另一种新矿石是最近在江西省龙南、寻乌发现的离子吸附型矿石,露于地表,采掘非常容易。它富含Y成份,是90K级超导体原料。龙南矿石含Y2O3在60%以上;寻乌矿石含有Y2O3成分也不低于8%。这些矿石的组合分析,已在技术杂志上介绍。离子吸附型是稀土元素以离子状态吸附于如高岭土铝硅酸盐粘土矿物的表面。

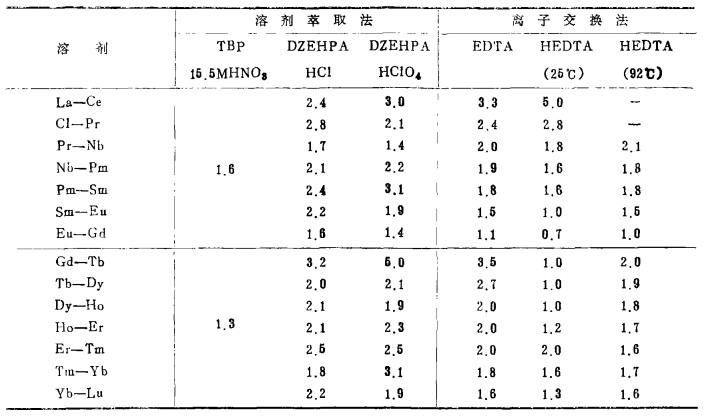

2、彼此分离。是稀土冶炼的关键技术,使用混合澄清器的多段连续溶剂萃取法,和应用色层分离法技术的离子交换法,工业技术上较固定,生产中问题不大,若将经济观点置之度外,则认为生产稀土纯度为6N的产品也决不是不可能的。溶剂萃取法是依据稀土金属离子之间的稍微差异,利用萃取分子种类在水相一有机相间分配平衡的差异的分离方法,相邻两种元素之间的分离系数平均为1.5~2.0。虽然能够进行大量处理较高浓度的原料溶液,但为了进行高效率的分离操作,有必要继续开发性能优良的萃取剂。目前应用于工业上的萃取剂主要有二乙基己基磷酸(D2EHPA)和2一乙基己基磷酸单脂(PC88A)等有机磷化合物,无矿石资源的我国,这些萃取剂,主要是出口。除了用这两种萃取剂以外可使用异构一元羧酸和磷酸三丁脂(TBP)。在研究新的萃取剂时采用四级胺络物(TOMAC)、环状聚醚(15皇冠5,18皇冠6)、β一二酮体(除TTA外)等,此外,还研究了在萃取操作中使用离心萃取机的液液分配色谱分析仪。

离子交换色层分离法,在强酸性阳离子交换树脂的表面预先吸附稀土离子,将乙二胺四乙酸(EDTA)等络合剂用作金属离子的洗提剂,按生成的络盐稳定度从大到小顺序分离稀土的方法。反应空间属二元性是一次处理,原料溶液的浓度和量受到限制,适合一系列的重稀土元素的系统分离精炼。此外,还进行了开发代替树脂用作交换体的膜和纤维。溶剂萃取法、离子交换法的分离系数比较列于表 1。前者相邻两个元素Pr/Nd、Eu/Gd之间分离不好,但分离Eu,Gd时,可以变更Eu8+Eu2+的原子价,问题不太大。代替这两种方法的分离精炼法至今尚未找到。一个时期来技术杂志刊载的文章作者认为电气液动法存在问题,实际上对色层分离方法可根据迁移率的差异来分离,但作为工业上的精炼法,缺少在分离状态中取出离子的技术。对此,认为用溶剂萃取剂的液膜输送将成为今后极有兴趣的方法之一。

| 表 1 各种溶剂螯合剂的分离系数 |

|

| 点击放大 |

3、金属及合金制造 稀土金属的制造方法,有产量较大的熔盐电解法和适于生产少量纯金属的金属热还原法。电解法有氯化物浴氯化物电解法和氟化物浴氧化物电解法, 后者是基于稀土金属氧化物在氟化物的熔盐中有若干溶解,已在美国开发,而在我国已工业化。所有这些方法均可用于铈镧合金和低熔点稀土单体金属的制造。金属热还原,一般的方法是氟化物的Ca还原法。汽压高的金属可在反应系外使生成金属挥散,通常可使较难电解的氧化物进行电解,工业上使用铈镧合金作还原剂制造高纯度钐的还原蒸溜法在我国正在进行。此外,熔点高的金属也可一起合金化,然后用真空蒸溜除掉杂质元素的方法,如金属钇在CaCl2共存下可按以下反应来制造。

2YF8+2Mg+3Ca=2YMg+3CaF2

2YMg→2Y+2Mg↑

以上是商用金属的制造方法,但作为今后的研究课题最有兴趣的是以纯化合物为初始原料的各种合金的直接还原(共还原)制造法。在惰性气氛下按下式进行反应,制造SmCo6磁铁原料的还原扩散法已被美国开发和应用,由于氧化物的还原和合金化一起进行,除工艺简易、经济合算以外,另一个优点是在稀土单体状态时活性增强,不需直接处理容易受污染的金属就可解决。

Sm2O3+3Ca+10Co=2SmCO5+3CaO

此外,依据电解法开发合金制造方法和氧化物电解法的Morrice氏,进行了一系列的研究开发试验,报导了Fe、Co、Mn作为消耗性阴极的阴极金属和Pr、Nd、Sra、Gd、Dy及Y和Y的合金制造稀土金属和低熔点的合金,以及在氟化物浴中溶解Y2O3和Al2O3的混合氧化物获得YA1共晶合金。

4.高纯度提纯 用还原处理获得的金属为海绵状物,用真空电弧炉熔解制成熔炼材。挥发除去混入还原剂和原料的Ca和F等的挥发性杂质,但与稀土金属的亲合势大的氧和氮不容易除去。通常得到的金属中含杂质元素在数千ppm左右。笔者等试验了市售Pr和Nd金属的电子束再熔解,发现Pr中的氢从70ppm降低到7ppm,但看不到氧和氮有明显除去的效果,可知除氮倒不如用吸气剂效应来浓缩的好。考虑到在熔解装置内只有氧时,脱氧在原理上显然是困难的,希望通过溶解氧和碳形成挥发性气体CO可被除去一些,虽然稀土金属用电子束熔解的报导极少,但试验了电解精炼Gd时,氢和氟能够明显地除去。

汽压高的金属用蒸馏法比真空熔炼更适宜。蒸馏法是把在固体状态时形成夹杂物的氧杂质残存于液相中,可将氧杂质从百分之几下降到数百ppm, 但融点较高的重稀土元素的冶炼,蒸馏温度高达1500℃以上,因此,反应容器的材料出现问题。在实验室试验一般可用钽,但蒸馏速度很慢,为数g/h,而且腐蚀性强的环流液侵蚀器壁。钽本身的汽压极小,因而蒸馈金属被污染的可能性小。

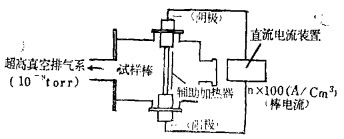

在低温条件下电子物性和磁性特性的测定需要超高纯度的试样。特别是为了观测德哈斯范阿尔芬效应,获得用于超声波共振的金属费米面的情报,需要原子%达99.99%以上的纯度,用作这样超高纯度试样的调制法引人注目的是固相电解。固相电解是将直流电流流通到单体金属和合金中,杂质元素和合金成分元素在固体内有移动的现象,这种现象从1930年开始被人们所共知,但为了应用精炼法而避免气氛污染,要求精炼容器的气密性在无负载状态下保持10-10TOrr台的真空度。为此,从前用于精炼目的的研究很少,但为了开发稀有金属的高纯度化技术,在国外已开始重新进行评价。

将直径数毫米、长度100毫米左右的金属试样棒通电加热到融点0.8倍的温度,经过数周时间保持不变。电流和电压值决定棒的定径和设定温度时,热平衡计算关系就可自然而然地决定了,一般使用数百A的大电流和数V的低电压。因此,作用于杂质元素离子的力等于离子电荷和电场强度的积,从物质移动可推定的离子电荷与元素离子价有着明显的差异,如本来是2价和3价的铁变成-8价。因此,将实验上求得的固体内的杂质离子电荷称之为实效电荷,但可认为实效电荷与通常的离子价不同的原因是由于流向周围的电流电子和离子摩擦的缘故。由于固相电解在固体内存在扩散现象,当然精炼速度慢。因此,还进行了无坩埚区熔法(悬浮区熔法)和复合化的试验。图 2为固相电解的概念图。

|

| 图 2 固相电解装置概念图 |

三 结论

本文重新论述了稀土冶炼概要,介绍了稀土元素冶金的发展过程; 对原矿处理、单体稀土分离、金属及合金制造、高纯度金属冶炼等技术,进行了评述。

吴继宝摘译自《新金属工业》NO332

1988年夏季号

罗生其 校

1991, Vol. 4

1991, Vol. 4