| 制粒堆浸法提金的研究及其进展 |

湖南大学

${affiVo.labelOrder}.

随着科学技术的进步和金价上升,许多国家除努力开采金矿床外,还对从其它含金矿物中提金进行了广泛的研究。七十年代美国矿务局成功地研究了制粒堆浸法,国内外相继开展了从含金尾矿、含金烧渣、地表含金氧化矿中的提金研究。目前,美国和澳大利亚等国,已有数以万吨的制粒堆浸场,从浸出液中回收金的工艺及其设计已日趋成熟。我国矿山历来生产废弃了大量的含金矿物(如尾矿、烧渣、表土矿等),这些矿物由于品位太低和太分散,以致不可能投入大量的资金来建立全泥氰化流程; 有的由于物相组成复杂,用常规选冶方法回收金十分困难; 也有的由于粒度细且含有较多的粘土,用普通堆浸法溶浸液的渗透性差,难以回收。必将导致这些矿物没有得到有效的回收利用,既浪费资源又污染了环境。

制粒堆浸法提金具有投资省(仅为全泥氰化四分之一)、上马快、生产费用低(全泥氰化的二分之一)、堆浸渗透性好、浸出率高等特点,用来回收尾矿、烧渣、表土矿及氧化铁帽金矿中的金,是十分适宜的。因此,制粒堆浸法提金的研究,在国内外得到了迅速的开展。

二 制粒工艺的主要参数在制粒过程中,水泥、石灰等粘合剂和水份、碱性氰化钠溶液的用量是很关键的参数。粘合剂掺加过少,会在浸出过程中破裂,降低矿堆的渗透性;反之,会导致粒矿坚硬而致密,既使粒矿的渗透性降低,也会增加制粒的成本。粘结剂的用量和粘结剂的种类、矿物组成及粒度等因素有关。

喷水可以达到润湿和粘结矿物的目的,可加碱性氰化钠溶液进行润湿并起到预浸出的作用。水或溶液的加入量太少,粉矿难以成粒且强度低,太多制成的粒矿孔隙度下降,且给制粒工作带来困难。

根据美国的大量试验表明,制粒工艺除了要求水泥、石灰和水份要有适宜的比例之外,氰化溶液的喷洒和制粒时的机械翻滚方法,也是重要的参数。这两个参数都难以定量评价,只能以观测结果为基础。同时,在粒矿固化干燥过程中,干燥不宜过快,否则在堆浸时粒矿发生部分破裂和破碎,所以要使粒矿具有足够的强度,就需要一定的固化干燥时间。

三 制粒堆浸法提金研究1.美国含金尾矿的制粒堆浸。在尾矿的制粒堆浸方面,美国已经工业化。目前,美国西部至少有两个企业采用尾矿制粒堆浸,积累了大量的数据和经验。内华达州中部Goldfield矿区的尾矿,是70年前氰化提金法处理含金矿石后的尾矿,原矿石硫化物含量较高,金回收率低。多年来,尾矿被自然风化氧化,残余硫化物氧化成可溶解的硫酸盐,尾矿-200日的颗粒占65%,每吨尾矿含金2.5克。该矿山在2.6×6.7m滚筒式制粒机网将尾矿制粒,滚筒的转速为10.5转/分钟,卸粒矿一端的坡度为4°,制粒能力为50吨尾矿/台•小时,粘结剂(水泥一石灰浆)通过喷射系统喷洒〔1〕。该尾矿酸度大(PH=1.7),为了保护氰化物而在制粒过程中加入大量石灰,将PH值调到10.5。粘合剂的用量为:水泥:石灰:尾矿=4.54:22.7:1000,球粒含水率为12~14%。

在筑堆过程中,为了不使粒矿压实或压坏,而将旋臂堆积机调到最小角度,向溶浸底板整个宽度堆积粒矿,卸料时,先将堆积机卸料端升高0.3m,再向相对方向的底板堆积,一直到浸堆4.9m高为止。然后使堆积机保持在4.9m的高度,沿溶浸底板整个宽度摆动堆积机并使粒矿向溶浸堆成瀑布状落下。浸堆达到6400吨规模并经数天的养护之后,进行溶浸。溶浸液中NaCN的浓度为0.09%,喷洒速率为7.33L/hr•m2,溶浸、洗涤周期为24天,金回收率为76%, 每吨尾矿的NaCN消耗量为0.32公斤,富液中的金用碳吸附-解吸-电积法进行回收。由于制粒堆浸的费用很低,所以从尾矿中回收金的效益非常显著。

美国70年代以来对尾矿制粒堆浸的研究,给我国在烧渣、表土矿中提金的研提供了经验和参考数据,使我国制粒堆浸研究,提供了经验和参考数据,使我国制粒堆浸研究八十年代得到了迅速的开展。

2.我国含金烧渣的制粒堆浸。我国拥有大量的含金烧渣资源,据初步统计,全国每年产出含金银较高的烧渣近100万吨〔2〕。近年来,山东某磷肥厂开展了提金试验研究,成功地将制粒堆浸工艺应用于烧渣提金〔3〕,获得了较好的经济效果。该厂烧结渣的原料为高磁铁石英脉矿石,含硫高,金粒度细赋存在硫化物中,含金品位为2~2.5克吨。在烧渣中加入适量的水泥和石灰,在直径为三米的制粒机内制成直径为2厘米左右的粒矿,然后筑堆氰化,筑堆规模为300~800吨/堆,浸出时间为45~50天/堆,总回收率大于60%。给我国合理回收利用含金烧渣提供了经验。

3.低品位含金氧化矿制粒堆浸。我国低品位含金氧化矿储量丰富,但这类矿石中矿泥及粘土质含量高,若直接堆浸回收,渗透性差,浸出液难于均匀地通过矿堆,致造成沟流和偏析现象,降低浸出率。进入80年代以来,我国对低品位含金氧化矿制粒堆浸的研究进展较快,先后对河南、江西、湖南等几个矿山的矿样进行了制粒堆浸试验研究,目前均已进入现场扩大试验或工业设计投产阶段。小型试验研究表明,用制粒堆浸工艺回收含泥金矿中的金或铁帽中的金,可大大提高金的回收率和缩短堆浸时间。

长沙矿山研究院于1987年以来,对湖南某县金矿进行了制粒堆浸试验。该矿为硫铁矿铁帽,其矿体主要由含金褐铁矿(铁帽)以及含金破碎带角砾岩组成,是典型的风化程度较深的氧化矿,矿石可选性差,浮选回收率仅26~34%自然状态的金结晶粒度细微,其中90%在10微米至75微米之间,金品位为4.61g/T,银品位为37.81g/T。制粒方法是,将水泥和石灰渗入粉矿,加入含有NaCN的水溶液进行湿润,在园盘制粒机内制粒。试验表明,当水泥用量为粒矿重量的1.4%、石灰用量为1%、水(或水溶液)用量为12%时,能够制出比较理想的粒矿。制成的粒矿在固化养护48小时以后,装入浸出柱,模拟堆浸。浸出柱为ϕ100×1000的有机玻璃柱,氰化钠溶液自高位槽经喷头喷淋至粒矿,喷淋强度为142l/hr•m2, 间歇浸出,每天实际浸出时间为12小时。试验条件为t=13℃(室温),P=1atm、NaCN浓度=0.3~1.0g/l, 溶浸液PH=10~11,溶解氧浓度=9.0~9.4mg/l。

试验也表明,粉矿(-15mm)未制粒直接柱浸时,渗透性极差,渗透速率仅为20l/hr•m2,中途终止浸出。块矿(12~35mm)和制成的粒矿的浸出结果绘于图 1和图 2。

|

| 注:曲线1为1#粒矿(0.5gNaCN/l水溶液制粒、粒径8~10mm)的金浸出曲线;曲线1 ,为1#粒矿的银浸出曲线;曲线2为2#粒矿(自来水制粒、粒径10~15mm)的金浸出曲线; 曲线2,为2#粒矿的银浸出曲线;曲线3为块矿(粗碎后筛出块度12~35mm的块矿,品位:Au占4.68g/T,Ag占41.97g/T)的金浸出曲线;曲线3为块矿的银浸出曲线。 图 1 金浸出率与浸出时间关系 |

|

| 图 2 银浸出率与浸出时间关系 |

试验还表明,制粒堆浸可以解决直接堆浸作业中的问题。一是可大大提高金、银的浸出率,对于-15mm的粉矿而言,几乎无法堆浸,对于块度为12~35mm的块矿而言,金的浸出率可提高3%,银的浸出率可提髙40%,二是可缩短浸出周期,特别是用氰化钠溶液制粒,起到预浸出的作用,实际喷淋浸出时间仅需7.5天, 金浸出率达80%以上, 银的浸出率达69%,三是有利于溶液中溶解氧的扩散和溶解氧浓度的恒定, 从而有利于金、银的溶解, 四是解决了粉矿、表土矿、含泥粘土矿的堆浸渗透问题。

继长沙矿山研究院对湖南某县金矿进行制粒试验研究之后, 北京某科研单位对江西某铜矿铁帽含金矿样, 辽宁和河南省的有关单位对河南某金矿的矿样也进行了制粒堆浸试验研究。前者属于铜硫矿体, 上部经表生作用, 伴生金银相对富集而成的氧化铁帽型金矿, 除Au、Ag外, 还有Cu、Pb、Zn、Fe、S、As等矿物, 金大部分嵌布在褐铁矿石中, 约占90%, 呈包裹体存在, 铁帽中褐铁矿占金属矿物的65%, 脉石矿物主要有英和高岭土类粘土矿物,矿石中粘土含量达30%以上,金品位3~6g/T〔4〕。后者为地表氧化矿石,含高岭土,泥岩化强烈,矿石中的金主要呈细粒金嵌布,粒度<0.074mm的占90%,试样含Au2.9g/T、Ag45g/T,还有Pb、Cu、Sb、S、As等矿物〔5〕, 用园筒制粒机制粒。

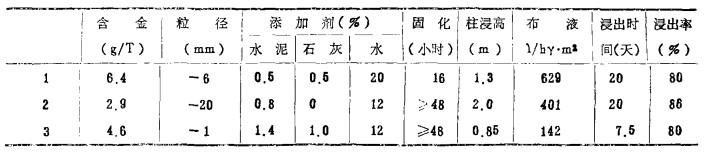

上述三个矿点的制粒堆浸试验条件和结果列于表 1。可见,金矿制粒堆浸的浸出率均能达到80%以上,制粒添加剂的用量可控制在水泥0.5~1.4%、石灰0~1.0%、水份12~20%的范围内,应视矿样本身的破碎程度、粘土含量,含水率而定。

四 我国制粒堆浸法提金中存在的问题及应用前景我国制粒堆浸法提金的研究还处于扩大试验或小型生产阶段。工业试验还存在一些问题;主要是制粒设备的大型化和机械化,和美国的工业化生产相比,还存在很大的差距,今后的主要研究方向是设计出大型制粒一筑堆设备。

| 表 1 三个矿点堆浸试验条件与结果 |

|

| 点击放大 |

我国拥有大量的含金尾矿、含金表土矿、含金烧渣,大多数没有得到充分的回收利用,有的长期堆存,有的作充填料,有的排入江河,既污染环境,又浪费了资源。全国每年产出含金银较高的烧结渣近100万吨山东、河南两省每天堆弃的含金尾矿2000吨以上〔3〕,一些中、小型金矿山废弃的含金表土矿,更是应有尽有。若将这些含金矿物用制粒一堆浸一吸附一电解工艺回收其中的金,然后将粒矿用于铺路或充填,带来的经济效益和社会效益是很大的。

五 结语1.制粒堆浸法提金工艺,可用于含粘土较多的金矿、含金表土矿、粉矿、尾矿及烧渣等含金物料;

2.制粒堆浸提金工艺具有浸出周期短、回收率高、成本低、上马快、投资省等特点,大小厂(矿)均可采用;

3.园盘制粒机或园筒制粒机均能制出合格的粒矿,制粒添加剂用量比例控制在水泥0.5~1.4%、石灰0~1.0%、水份12~20%范围内较为适宜,制粒浸出的金浸出率达80%以上;

4.用氰化钠溶液制粒和清水制粒相比,前者可大大缩短浸出周期;

5.制粒堆浸工艺同样适于回收含银矿物。

| [1] |

《Agglomeration and Heap Leaching ofFinely Ground Precious — Me tat— Bearing Tailings》By G. E. McClelland, D. L. Pool, A. H, Hunt, and J. A. Eisele

|

| [2] |

黄金总公司《黄金科技工作的进展及"七. 五"期间的主要任务》

|

| [3] |

樊庆恩. 从含金银矿渣、尾矿中回收金银的新工艺及其前景[J].

《江西冶金》, 1998(6).

|

| [4] |

杨佼庸. 《氧化铁帽金矿的制粒堆浸》[J].

中国有色金属学会采矿学会特殊采矿学组会议论文, 1988.

|

| [5] |

巫汉泉. 低品位金矿堆浸法提金研究[J].

《中南矿冶学院学报》, 1987(2).

|

1990, Vol. 4

1990, Vol. 4