| 某钽铌矿矿石可选性研究 |

我国生产钽铌原料的主要矿山,有宜春钽铌矿、可可托海铌钽矿和栗木锡矿等。其共同特点是原矿品位低(含(TaNb)2O50.02~0.03%)、嵌布粒度细、回收率低(36~63%)等。而某铌链矿区有原矿品位较高、且风化较显著等资源优势。为了开发利用该资源,特进行了铌钽矿可选性与开采可行性试验研究。选矿试验采用重-磁流程。试验结果:原矿含(TaNb)2O5为0.24%,获得含(TaNb)2O5为55.10%的钽铌精矿,回收率为72.72%的指标。可行性研究结果:当原矿含(TaNb)2O5在0.117~0.24%范围内,日处理原矿石量为50吨的选矿厂,年产铌钽精矿为20~50吨。根据选矿试验结果和按每处理一吨原矿的成本为40元,其铌钽精矿的产值为92.4元计,每处理一吨原矿可盈利52.4元。

二、 原矿性质该铌钽矿矿床属钠长石化花岗岩-伟晶岩型,试验的矿样采自伟晶岩矿脉。矿石风化较显著,金属矿物铌铁矿、锆英石呈细粒浸染嵌布于矿石中,与脉石矿物石英、长石伴生关系密切。

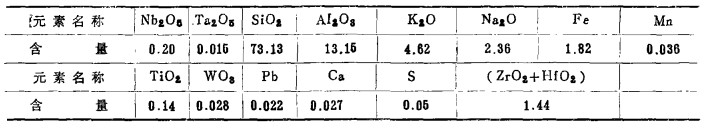

原矿石中主要有价金属矿物有铌铁矿(相对含量0.25%)、细晶石、锆英石等。主要脉石矿物为石英、钾微斜长石和钠长石等。原矿多元素分析结果见表 1。

| 表 1 原矿多元素分析(%) |

|

| 点击放大 |

岩矿鉴定结果:矿石中铌钽呈铌铁矿、细晶石两种矿物出现,铌铁矿的铌、钽金属量占96%以上,细晶石的锻、钽金属量不到4%。

铌铁矿(FeMn)〔(TaNb)03〕2,经分析含Nb2O5为72.35%、Ta2O5为2.88%、FeO为14.54%、MnO为2.76%。颜色呈铁黑色,具半金属光泽,性脆、密度为5.48具弱磁性,比磁化系数为36.41~39.7×10-6厘米3克,常呈斜方晶系之短柱状、粒状星散浸染嵌布于矿石中,粒径以0.05~0.5毫米为主。

三、 选矿工艺流程的研究 (一) 制订选矿工艺流程的依据1.磨矿细度与磨矿段数 为了选择合适磨矿细度,进行了单体解离度的研究,结果表明:-0.5+0.25毫米粒级的单体解离率为20.39%,-0.25+0.125毫米粒级的单体解离率为67.06%。根据锻铁矿性脆、易粉碎的待性,确定采用两段磨矿,分段选别的工艺流程。第一段磨至-0.5毫米,选收已单体解离的铌铁矿,第二段磨矿磨摇床中、尾矿,磨至-0.2毫米,使连生体达到基本单体解离再选收之。

2.粗选采用重选 根据原矿的矿物特性,铌铁矿与细晶石的密度在5.48~5.6范围,而石英、长石、高岭土等脉石矿物的密度小于3,目的矿物与脉石矿物的密度差较大,于是粗选采用重选。事先做了重液沉浮试验,其结果:-0.25+0.125毫米粒级,密度小于3.3部分、产率为95.23%,品位含(TaNb)2O5为0.063%,(TaNb)2O5的占有率为20.96%,可见采用重选是可行

3.精选采用磁选 粗选时与铌铁矿一起富集到重选粗精矿中的矿物,主要有锆英石、钛铁矿、褐铁矿和部分黄晶,这些矿物的密度接近,用重选难于分离,但是比磁化系数(锆英石为0.64~1.06×10-6厘米3/克、黄晶为0.33~0.04×10-6厘米3/克)差异较大,可以采用磁选的方法将它们分离。

精选采用湿式强磁场磁选作业,它有无粉尘危害和粒级回收下限低等优点。

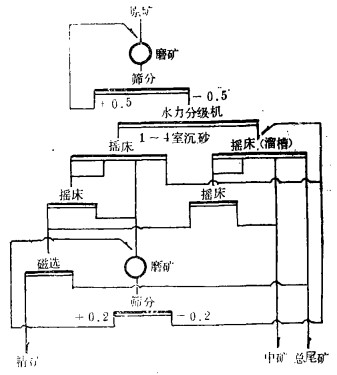

(二) 选矿流程试验选矿试验原则流程如图,它由粗选和精选两部分组成。

粗选,第一段粗选(-0.5+0.2毫米)用摇床选别,采用一粗一扫一精流程。摇床中尾矿再磨至-0.2毫米进入第二段摇床选别,并进行了摇床和螺旋溜槽-摇床选别的对比试验。

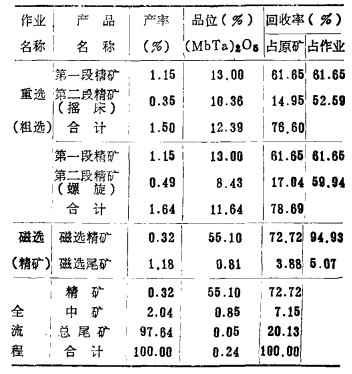

精选,采用一粗一扫磁选流程。全流程试验结果见表 2。

| 表 2 全流程试验结果(%) |

|

| 点击放大 |

|

| 图 选矿试验原则流程图 |

从表 2看出,单独采用摇床的流程,比用螺旋溜槽-摇床流程的祖精矿金属回收率略低、品位稍高,但总的可以认为两者的指标接近,两种设备都可用作粗选丢尾。

数据表明,磁选分离作业效果较好,当给矿铌钽品位为12.39%时,可得精矿品位为55.10%,作业回收率可达94.93%的指标。比一般钽铌矿精选设计的指标要高。

流程试验结果表明,粗选用摇床选别的效果良好,综合尾矿品位比-0.076+0.043毫米粒级重液沉浮试验密度小于3.3部分的品位〔含(TaNb)2O5为0.035%〕略低,其中第二段摇床尾矿的品位更低,达到含(TaNb)2O5为0.023%的较好指标,说明矿石易选,这对今后生产是极其有利的条件。

对中、尾矿曾进行了镜下鉴定,其结果为:二段摇床粗精矿精选尾矿,含(TaNb)2O5为2.91%铌铁矿的单体达80%,锆英石、黄晶的含量达70~85%,据此,用磁选尚可回收其中的部分单体;二段扫选摇床中矿与一段溢流摇床中矿,其中铌钽矿的单体分别为70~80%与60~70%,脉石矿物分别为60~70%与80%左右,据此,可以返回到相应的原矿中进行复选,回收其中的部分单体铌铁矿,提高总回收率。

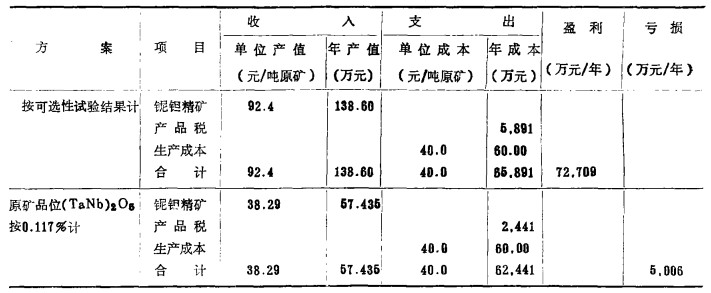

四、 选矿可行性研究结果根据选矿试验结果进行计算,原矿品位含(TaNb)2O5在0.24%~0.117%范围内,每年处理原矿量15000吨,每年可生产品位(TaNb)2O5为50%的精矿21.76~52.3吨。当选矿处理成本23元/吨原矿,采矿出矿成本13.0元/吨原矿时,其经济效益计算结果列于表 3。

| 表 3 经济效益计算汇总表 |

|

| 点击放大 |

五、 结语

1.通过试验研究,当原矿含(TaNb)2O5为0.24%时,可获得含(TaNb)2O5%为55.10%的铌钽精矿,回收率为72.72%,二段摇床中矿含(TaNb)2O5为1.59%,其回收率为6.56%,该产品的铌铁矿单体占60~80%,经过选别,可以选收其中部分单体铌铁矿,总回收率尚有进一步提高的可能。

2.锆英石主要富集在精选磁选尾矿中,含量达65~90%。磁选尾矿中其它主要矿物是黄晶,含量为5~25%, 这两种矿物用重选难于分离,然而两者整流性不同,可用电选分离,但要解决粒度细影响分选效果的问题。

3.试验采用重选-磁选流程,选收铌钽矿物,获得了较好的指标,同时锆英石也得到了富集。流程中引用了湿式强磁选,不但避免了粉尘的危害,而且磁选总的作业回收率达到94.93%的较好指标。

4.在试验过程中,对螺旋溜槽与摇床作了对比试验,其结果两者指标接近。螺旋溜槽有不需动力,处理能力大,占地面积小,设备价格低(与摇床比)等优点,因此,设计时可以考虑选用螺旋溜槽作为粗选丢尾的设备,采用它可节省建厂设备投资与将来的生产费用。

5.根据可行性研究结果,若每年处理原矿1.5万吨,当原矿品位含(TaNb)2O6为0.24%时,每年可盈利72.7万元。若单独开采处理含(TaNb)2O5为0.117%的矿脉时,则每年要亏损5.006万元。只有在处理原矿品位含(TaNb)2O5在0.123%以上时,才不会亏损。因此,将来生产时,必须严格控制采矿出矿的原矿品位。

1990, Vol. 4

1990, Vol. 4