| 急冷凝固铝合金粉的生产和应用 |

铝合金是仅次于钢而用量最多的结构材料,具有量轻和加工性优异优点。强度、刚性、耐热性等低于钢,热膨胀系数高,因而用作精密结构零件材料的局限性,是多年未获解决的问题。通过对铝合金成分、组织、热处理研究表明,熔化铸造法的凝固速度慢而生成粗大的结晶,此结晶硬,低于高温时是稳定的,因此,只要结晶均匀而细微分布,则强度、耐热及耐磨性,可获大幅度地改善。

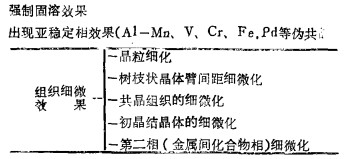

一、 急冷凝固合金粉纯铝粉的制造方法约始于50年前的雾化法。1953年开始研究铝合金粉。1956年发现A1—Cu—Mn系和A1—Cu—Mg系粉末冶金合金,在316℃它下的屈服强度明显优于冶炼合金。60年代报导急冷凝固铝合金,并指出性能改善是由于强制固溶强化效果和金属间化合物的弥散强化效果。其优点可以归纳于表 1。

| 表 1 铝合金冷急凝固法的优点 |

|

| 点击放大 |

1.工艺 工业中制造急冷凝固粉方法很多,最重要的条件是如何将金属雾化熔滴中的热迅速夺去。这些方法大体可分为两类:

(1) 通过对流以促进热传递;

(2) 通过金属的导热以促进热传递;

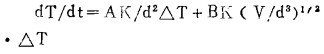

在(1)的情况下,冷却速度dT/dt按以下公式求得:

|

式中A、B是常数,K是冷却介质的导热率,△T是金属溶液温度与冷却介质温度之差,V是金属熔滴与冷却介质之间的相对速度,d是金属熔滴的平均粒度。因此,为了提高冷却速度,就需要采取以下方式:

① 使用K值大的气体;

② 为增大△T而使用温度低的气体;

③ 为增大V,加速气体喷射的流速,或在离心雾化的情况下,加速飞出的初速;

④ 为了缩小d,增加金属溶液每单位质量的粉碎能。

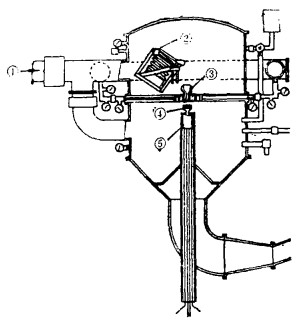

目前工业生产中,主要采用气体雾化。美国著名厂家PrattδWhitney公司的先进离心雾化法的示意图如图 1所示。用旋转速度最高为583.36-1(35oooΓpm)的圆锥形盘,对流速为0.18kg/s的合金溶液进行雾化,用流速为0.9kg/s的氦气体流进行强制冷却,冷却速度可达105k/s以上。有的报导,采用氦气冷却再循环方式的离心法,可稳定地获得平均粒度为100微米的粉末和4×104k/s的冷却速度。此外,在气体雾化法中,为了达到上述③、④而采取超声波雾化法:利用最高为2.5马赫的超声波的脉冲状气流,获得粒度低于20微米的细微粉末,冷却速度最高超过108k/s。

|

| 图 1 先进的离心雾化装置 |

除气体雾化以外,为了达到③、④而采用电液动力雾化法,即通过在金属溶液中约104v/m的高电场作用,使金属熔滴高速放出,从而获得最高为107k/s的冷却速度、粒度为0.01微米的超细粉。但生产效率低,限于研究用。

在(2)的接触法的情况下,是利用导热效果:

①吸热用导热材料是导热率高的材料;

②降低基底的温度;

③缩小金属溶液流出膜的厚度;

④对金属溶液流由两面吸热;

⑤扩大实际接触面积,因而在高速下冲击于基底。但一般用水冷铜合金辊作为基底。

在(2)的情况下,不直接制成粉末,而是制成箔带或箔片,然后粉碎成粉末。(2)的方法一般比气体雾化法冷却速度快,故容易获得非晶薄带。但粉碎处理后颗粒的形状为扁平小板状,松装密度低,不利于致密固结。

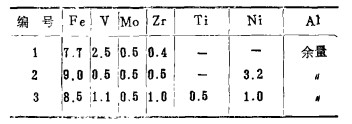

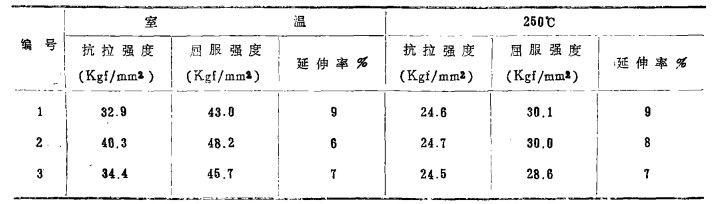

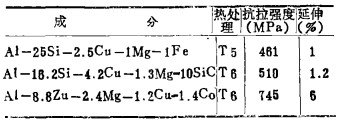

2.各种组分及性能 (1)美国典型急冷凝固高温强度铝合金成分如表 2所示(美国专利4.676.830号)。

| 表 2 优异高温强度急冷凝固铝合金成分(Wt%) |

|

| 点击放大 |

主要工艺系用He气体雾化成平均粒度为60微米的粉末,预压成相对密度为70~80%的坯料,封入铝容器中,在400℃下进行抽真空,然后在400℃下挤压。将挤压棒材进行530°×24h的固溶处理后,进行200℃×20h的时效,在室温及250℃(保持时间100h)下进行测试的结果如表 3所示。

| 表 3 铝合金性能 |

|

| 点击放大 |

(2) 日本住友公司的三种急冷凝固合金。

①低热膨胀、高耐磨性合金。由于急冷凝固的效果,可以使含12~40%Si的高Si系合金中初晶Si粒度控制在10微米以下,从而获得被切削加工性良好、抗拉强度达40~50kgf/mm2的过共晶Si合金。

过去添加Fe、Ni等过渡元素,生成粗大针状析出物。但用急冷凝固法可使析出物控制在低于几微米,因而添加量可增加到2~10%,以改善耐磨性和高温特性。

|

| 图 2 磨损特性 |

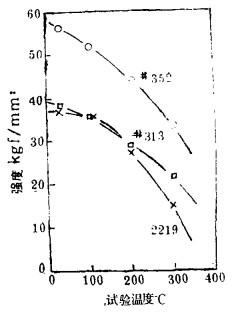

②高耐热合金。以牌号2219合金为例,Al—Cu—Mg系在300℃下析出物,晶粒变得粗大,强度降低到10~15kgf/mm2。现用急冷凝固法研制成在高温下难于热分解的Al化合物与Fe、Ni等过渡元素所组成的耐热合金。

通过研究Fe、Ni、Mo、Co、Cr、Mu、Zr、Co、Ti、V、W等添加对改善耐热性效果,得知Fe的添加效果最大,其次是Cr、Mo、Zr。还发现Cr、Mo可以控制Al—Fe合金在300℃以上时硬度急剧降低,而Zr在400℃左右时可以时效硬化,因此研制成Al—8Fe—2Zr—2Mo(#351)和Al—8Fe—2Cr—2Mo(#352)合金,在300℃时抗拉强度超过30kgf/mm2在室温下为57kgf/mm2延伸率约为4%,因而可以进行塑性加工。

|

| 图 3 高温强度 |

③高强度合金。过去的Al—Zn—Mg系合金添加2%以上的Fe、Ni、Mn等过渡元素,例如Al—5Zn—5Fe系(#521)、Al—5Zn—5Mn系(#523)的室温抗拉强度超过70kgf/mm2。

二、 粉末固结技术铝粉末冶金技术难点之一是由于粉末表面存在难还原的氧化膜而阻碍扩散、烧结。因此一般模压—烧结法采取添加Cu、Mg、Si以发生共晶溶液,通过液相破坏氧化膜。对于急冷凝固粉末,在烧结温度下会失去急凝固的效果,同时高硬度急冷凝固粉末,难于压制成高密度,因此,采取伴随着热塑性加工的方法进行固结。目前,在HIP、拟HIP、热压、放电加压烧结、轧制、锻造、冲击成形等固结方法中,以热挤压所获得的性能最优异。

挤压法技术要点是挤压温度和挤压比。挤压温度过高则失去急冷凝固效果,过低则变形阻力大;挤压比小则加工度低,残留孔隙,颗粒之间的粘结力弱,强度韧性及二次塑性加工性差,反之则变形阻力过高。由于急冷凝固粉比普通铝合金强度高、延性低,因此应避免挤压材料出现裂纹和堵塞。

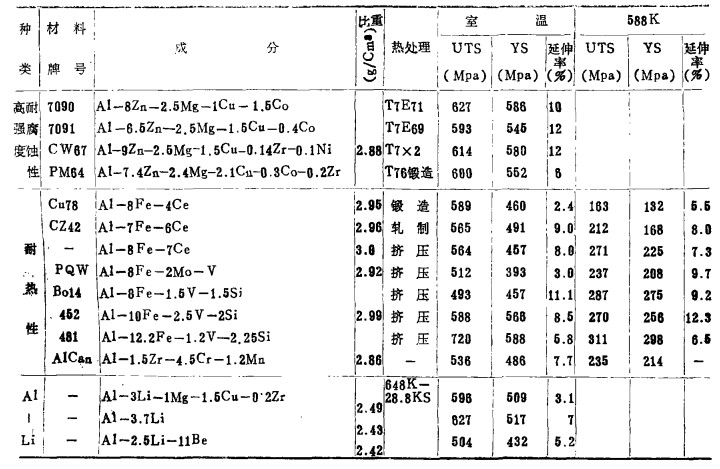

HIP法与挤压法相比,粉末颗粒的变形度较小,因此,新生面较少,颗粒之间的结合强度差。但是HIP法可以制成挤压法所不可能制成的大型坯件。粉末锻造与挤压法和HIP法相比,可以获得接近最终形状制品,而且在一定程度上可以提高变形量和强度。表 4表示其机械性能,大体相当于挤压材料。

| 表 4 粉末锻造Al合金的机械性能 |

|

| 点击放大 |

为了完全解决在致密化过程中保持急冷凝固效果而研究冲击成形法和放电加压成形法,在几毫秒的短时间中,只在粉末颗粒表面通过摩擦和加热进行界面结合,从而控制了由于高温加热使材料发生的变化。

铝粉固结中的重要技术疑难是如何防止起泡。当挤压材料加热到固结以上温度时,材料内发生气泡现象。其原因是在铝合金粉表面附着水蒸气、结晶水、氢氧化铝等形式的氢原子在高温下离解、凝固而形成孔隙。为防止气泡需要研究工业中的脱气方法。

三、 应用美国主要分三类,其应用如下:

1.高强度、耐腐蚀性合金,主要用作飞机机体结构材料。

2.耐热性A1—不溶性过渡元素、稀土元素合金。相当于Ti的耐热性和比强度,主要用作燃气涡机的叶轮、超音速飞机的三角形机翼的肋和连结板材。

3.低密度Al—Li系合金,可以比冶炼材料添加较多的Li。

| 表 5 Al合金的纵向性能 |

|

| 点击放大 |

日本自1983年以来主要研究五类合金,高刚性合金(Al—Li系);耐磨性合金(Al—Si系);耐热性合金(Al—过渡元素系);高强度合金(Al—Zn系);耐应力腐蚀、龟裂性髙强度合金(Al—Zn系)。这些材料与飞机机体结构材料相比,由于用作汽车发动机零件(连杆、活塞、摇臂、阀止机件等)以及空气压缩机零件,因此,要求性能较复杂。

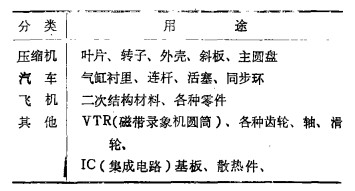

| 表 6 日本合金的用途 |

|

| 点击放大 |

1990, Vol. 4

1990, Vol. 4