| 离析焙烧从转炉渣中回收铜 |

离析焙烧富集工艺,比加筛分或浮选,看来是从渣和氧化矿中提取铜的一种可选择性的途径。本研究使用含2—4%铜的转炉渣,铜以金属形式直接回收。该法包括渣的预焙烧和在碳素物、碱金属或碱土金属氯化物存在下的离析焙烧,最后筛分回收离析的金属。研究了焙烧时间、温度、碳素物百分比以及氯化物种类的影响。发现在1023K下用重量比3%的碳加1%的氯化钠,处理预焙烧渣(-200目英国标准筛)60分钟,可获90%以上的金属铜。在热力学上验证了在氯化铜还原为金属铜时,水分和氢气的作用,采用+44目筛分离析的物料,能提取90%以上的铜,总回收率为80%。

一、 前言不少提取铜的工厂,产出含有较多的铜及其他有价金属的大量铜转炉渣及铜冶炼炉渣,一般的做法是将转炉渣与冶炼炉料再循环,以回收一部分金属。在渣精炼炉中采用单独处理转炉渣也可回收有用金属。冶炼炉除增加能耗外,还增加了渣的处理量,而且有一些铜残留在渣中。采用湿法和火法冶金工艺从渣中和用浮选法从闪速炉渣中,对回收铜、镍、钴有价金属,作过各种赏试。Anand等开发了一种从转炉渣中回收铜、镍、钴的工艺,此工艺主要包括压浸、溶剂萃取和电解制取金属,以前的研究者,用离析焙烧回收金属铜,对硫化铜矿、难选氧化矿、黄铜矿焙砂等作过研究。得出用离析法在适当温度下,采用还原剂和卤化盐(最好是氯化物,处理氧化物或氧化矿,生成金属氯化物,再用氢气将它还原为金属。这样生成的金属,沉积在固体还原剂的表面上。

本研究是在还原条件下,采用离析焙烧法从转炉渣中提取铜的赏试。对印度Ghat-sita Hindustan铜公司转炉渣离析铜的各种参数,如反应温度、时间、还原剂用量和种类以及碱金属氯化物或碱性氯化物进行了研究。渣中含有2—4%的铜、0.7—1.5%的镍和0.4—0.6%的钴,其他主要成分尚有约28%的铁和22%的硅。

二、 实验程序取含有3.4%的Cu、1.0%的Ni和0.5%的Co的典型渣样,渣中由于含有氧化物、硫化物以及纯金属形态的铜,在离析焙烧将所有的铜转变为氧化物之前,将渣样预焙烧。因而实验包括预焙烧、离析焙烧和焙砂筛分回收金属铜等步骤。

(一) 预焙烧将-200目的粉状转炉渣置于耐火坩埚,用不同温度(373—1173K)和时间(15—90分钟),在马弗炉中焙烧,以确定预焙烧最佳条件。采用X射线衍射分析培烧物料,以测定铜的氧化程度。

(二) 离析焙烧每次实验将500克——200目的预焙烧渣,与必需要的碱金属卤化物或碱性金属卤化物,和固态还原剂混合,并在氮气氛下加入反应器中。在不同温度(873—1125K)和时间(15—90分钟)下进行实验,以获得离析反应的最佳操作条件。研究了不同用量(氯盐重为渣重的0.5—12%,如NaCl、NH4Cl和CuCl2以及不同种类的碳素物如木炭、煤、焦炭、石墨(渣的3%)的影响,以便能选择铜离析最适合的卤化化物和还原剂。也研究了最适合的还原剂木炭的粒度(12—60目)和用量(渣的1—5%)的影响。为使离析反应渣粒度最佳化,用60—400目范围的不同粒度渣样进行了进一步研究。

(三) 筛分尽管用浮选法能有效地将元素铜从脉石中选出来,但在本研究中却是将离析物筛分为不同粒度而获得铜,用标准法分析每种粒级中所占有的金属铜,从而获得离析物产生金属铜最佳回收的粒级。

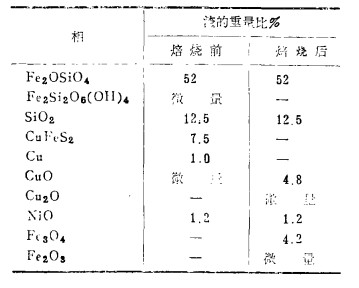

三、 结果与讨论为了从氧化物中获得有价金属,离析焙烧过程包括一系列反应——由碱金属或碱土金属氯化物产生氯化氢气体,该气体与金属氧化物反应生成金属氯化物,最后通过炉料中的碳与水分反应,生成的氢气还原金属氯化物,在碳表面发生还原反应。预焙烧作业,是将所有的铜转变成氧化物,在1073K下把渣焙烧60分钟,就可能发生这种情况。从X射线衍射结果得到了证实,这表明在预焙烧的物料中存在硫化物和金属铜相。在预焙烧前后的转炉渣中主要相的详细定性和定量分析列于表 1。

| 表 1 转炉渣X射线分析 |

|

| 点击放大 |

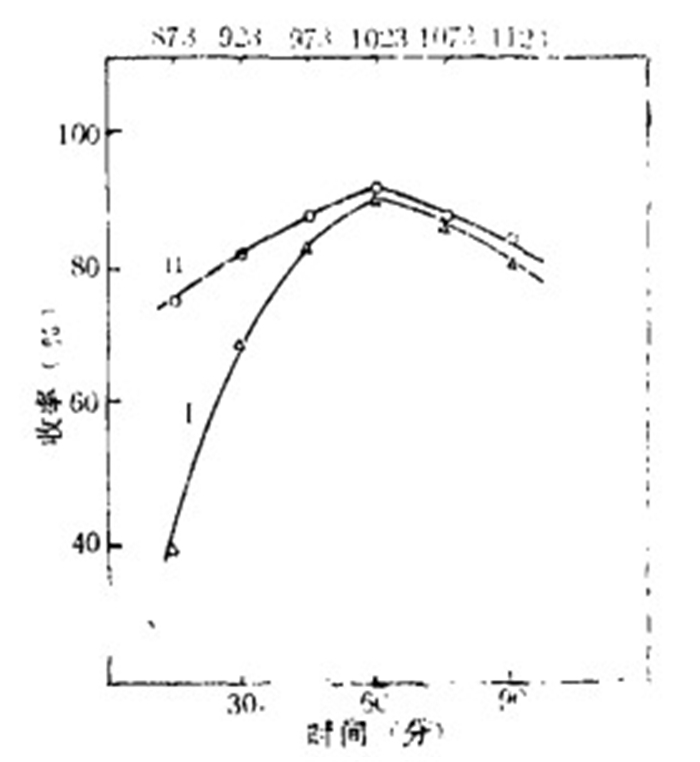

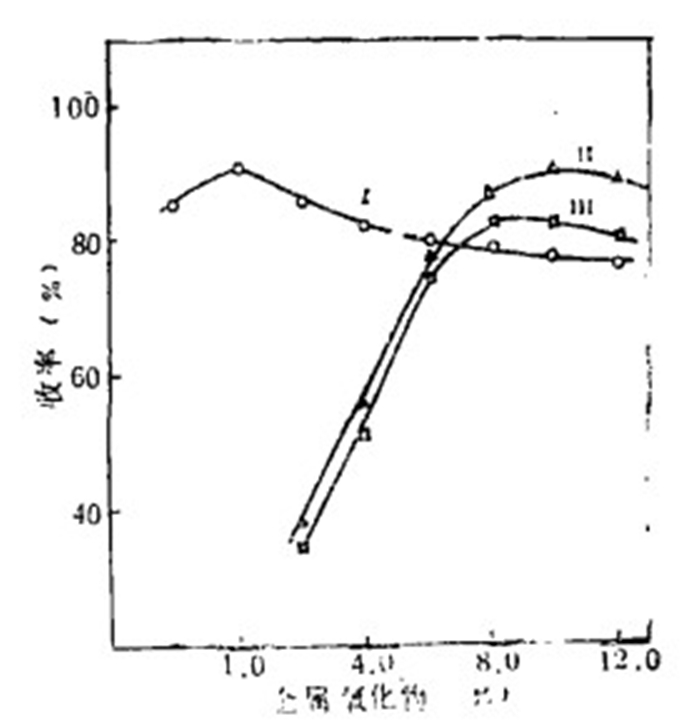

从图 1观察到采用离析焙烧,铜回收率随反应时间增长而增大至某种限度,在此之后便慢慢地下降。也研究了对于固定的时间周期,温度对铜提取率的影响(图 1),并发现在温度高于1023K时,有价金属的回收率下降。这可能是由于该体系中存在的水分造成铜再氧化的结果。在1023K最佳温度下。金属回收率为92%,各种金属氯化物的百分比对铜回收率的影响示于图 2。由图可见,铜回收率随NH4Cl或CaCl2用量增加至渣的10%而增大,超过此量时,由于还原剂的活性反应表面,被这些卤化物填充,造成铜回收率缓慢下降。用0.5—12%的氯化钠,也可看到有价铜的回收率有类似的趋势,但它的最佳用量只有1%, 用NH4Cl时铜的最大收率约为82%,而用NaCl或CaCl2,其回收率高达90%。前述,在较高温度下,NaCl与水分的反应,比和其他两种卤化物的反映快得多,由于NaCl的存在,产生的HCl很多,因此,这种卤化物即使是用量很少,其金属回收率也较高。因为不论NH4Cl或者CaCl2, HCl生成的速度慢,因而可能增大氢气还原。在实验温度下,这些盐将熔化并从本体系中作为蒸气跑掉,其消耗量是很大的。

|

|

曲线Ⅰ:在1023K时,时间的影响; 曲线Ⅱ:反应周期固定为60分钟时,温度的影响; 实验条件:木炭(-16+22目)3%(重量);NaCl1%:渣粒度-200目 图 1 时间、温度对离析焙烧铜回收率的影响 |

|

|

曲线Ⅰ:NaCl 曲线Ⅱ:CaCl2 曲线Ⅲ:NH4Cl 实验条件:温度1023K;时间60分钟;木炭(-16+200目)3%(重量),渣粒度-200目 图 2 CaCl,CaCl2或NH4Cl用量对铜离析的影响 |

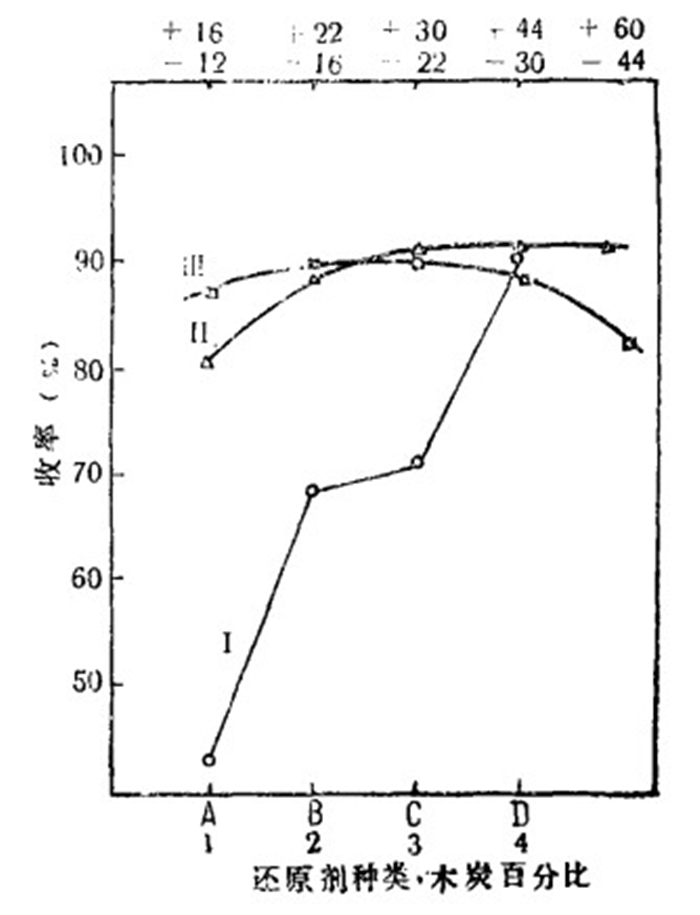

由于还原剂各自反应性质的差别,故铜回收率取决于所用还原剂的性质(图 3之曲线Ⅰ)。用木炭能获得最高的回收率,按递减次序依次是煤、焦炭和石墨。在相同实验条件下,当组分中的灰份接近于2.11%、水份接近9.8%、挥发物和固定碳分别接近9.45%和78.64%,粒度-16+22目,比表面积70米2/克,重量比3%的木炭、1%的NaCl一起使用时,可离析92%的铜。增加固态还原剂用量,回收率不产生任何变化,然而由于较大的反应表面的存在,而使金属沉积物颗粒变细。

|

|

曲线Ⅰ:还原剂种类,3%(重量)-16+22目英国标准筛;A-石墨,B-焦炭,C-煤,D-木炭 曲线Ⅱ:加入木炭(-16+22目)量,%(重量) 曲线Ⅲ木炭粒度(加入量3%) 实验条件:温度1023K,时间60分钟 NaCl1%, 渣粒度-200目 图 3 还原剂种类,木炭用量及粒度对铜离析的影响 |

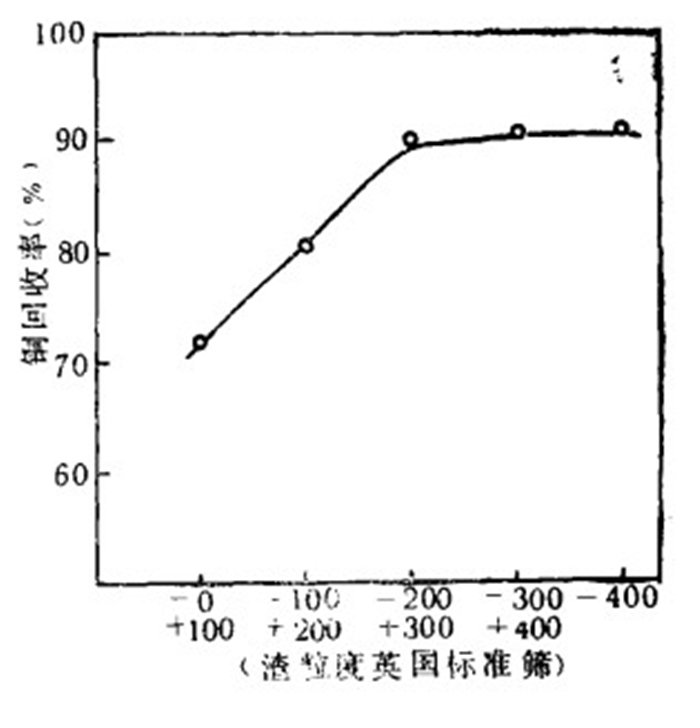

图 4示出了渣的粒度对铜回收率的影响,在最佳实验条件下,粒度为-200目的渣,得到铜的最高回收率。

|

| 图 4 渣粒度对铜回收率的影响 |

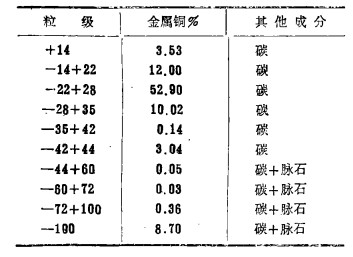

将离析物筛分为不同粒级,分析测定各粒级中金属含量,发现+44目粒级含有离析的金属大约90% (表 2),使转炉渣中全铜的总回收率达80%以上。未反应的氧化铜和细分散的金属铜保留在脉石中。

| 表 2 金属铜在离析物中的分配 |

|

| 点击放大 |

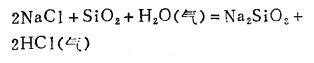

上述方法关于提取铜的离析培烧过程,也是采用其他研究者所提出的4个反应:

|

(1) |

|

(2) |

|

(3) |

|

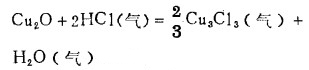

(4) |

由反应可见,起重要作用的是水份,这已被使用完全干燥的炉料混合物的一系列实验所证实。恰如所料,所有实验的回收率都不算很高。

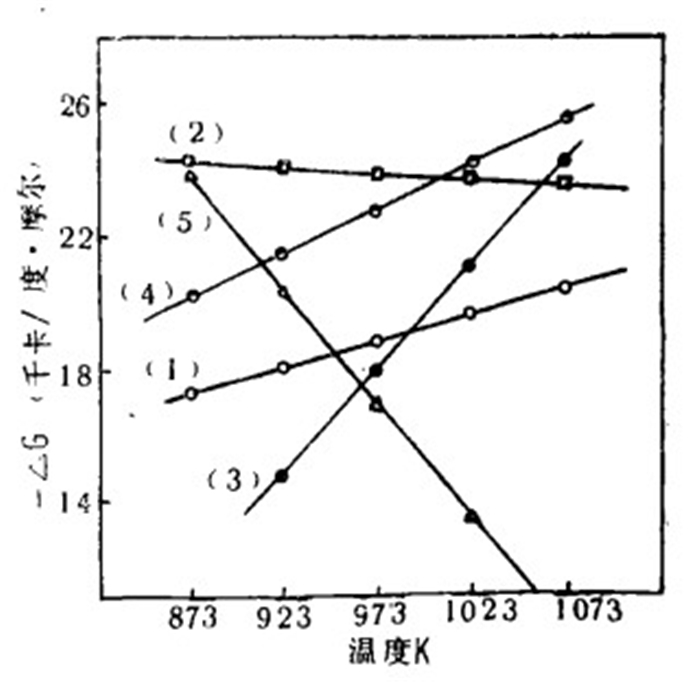

转炉渣中的少量游离二氧化硅(表 1)足以供反应1产生HCl。由图 5可看出Cu3Cl3的氢还原(反应4)比CO还原(图 5中反应5)占压倒优势。

|

| 图 5 温度对自由能变化的影响 |

随着温度上升,反应2的-ΔG°值下降,而反应4的-ΔG°值增大。故可综合考虑,务使两个反应获得最大的-ΔG°值,发现反应在1000K下进行,与铜的最大回收率达90%以上的1023K最佳操作温度的结果一致(图 1)

由于离析法简单,而且只要求少量固态还原剂和卤化物原料,因此,该法与其他方法相比,在处理铜转炉废渣方面,技术和经济上都引人注目,关于该法工业生命力的任何结论,尚需进行较大规模的研究。不过,已着手进行的用间接加热的回转窑和多膛炉装置的研究,算是上述研究的继续吧。

熊大旭译自《Trans Instn Min.Me-tall.(sectc:Mineral Process.Extr.Metall》1987 Vol 95, 79—82

黄正生校

1989, Vol. 3

1989, Vol. 3