| 振动磨矿的应用前景 |

粉磨技术在国民经济中占有主要的地位,广泛应用于冶金、矿业、化工、建材、国防、电子、光学、医药等各种工业部门。近代随着资源的扩大应用和复合材料科学的发展,对粉磨领域提出了更高的要求,许多粉磨产品要求达到微米级或更细,要完成如此微细粒的加工任务,常规的球磨机是难于实现的,于是出现了型式新颖、效率高、节能效果好的设备,如喷射磨、搅拌磨、剪切磨、振动磨等等。

细粉料的制备方法大体上可分为两类:一种是通过机械力作用的磨碎方法,使块状物料制成粉体,另一种是通过化学反应,物相转变合成方法制备粉体。合成法虽具有产品粒度小、粒度分布窄、纯度高等优点,但是,成本高、生产规漠小、工艺过程复杂。机械粉磨法具有成本低、产量大、制造工艺简单等优点,而且有可能发生机械化学效应,使粉料的性能改善,如溶解度及渗出性增大、分解及合成速度增大、烧结性能改善。

一、 国内外振动磨的研制简介振动磨最先出现在德国,1940年巴赫曼系统的提出振动磨理论,50年代由间歇式向连续式发展,60年代开始形成系列产品。按筒体数量分为单筒式、双筒式和多筒式。双筒磨机筒体的排布为垂直式和斜立式。多筒式磨机又因磨筒数和安装位置不同分为若干种类型。多筒磨机除了增大生产量而外,主要目的是通过筒体之间的连接板可以使筒体串连使用,物料因在筒体内流动路程增长,获得要求的产品细度。按阵动方式有单马达或双马达传动,传动装置由磨轴的中部传入,也有由磨轴的一端传入,经过万向拐及装于磨轴上的偏心重锤作用带动磨机振动。大型振动磨的规格有很多种,例如IBAG-Vertrieb GMBH制造的500/2250型6筒振动磨,筒体直径ϕ500毫米,长2250毫米,给料粒度最大允许40毫米,生产能力达到20吨/时,双马达传功功率仅2×75千瓦,与常规的球磨机相比,磨矿效率无疑是很高的。

美国也是振动磨出现较早的国家,在50年代中期就有振动磨,并且也引进西德专利。目前最大型号有筒体直径ϕ1030毫米,筒长1175毫米的单筒式振动磨,有效容积0.8米3。

日本大约在60年代前后才开始技术引进,但发展很快,而且有自己的创造发明。60年代中期已经系列化,制造厂家比较多,如中央化工机、安川电机制作所、川崎重工等制造公司生产的振动磨在市场上都享有很高的声誉。日本生产的振动磨特点是种类齐全,有供试验研究和生产用的多种型号,从中、细碎到超细碎设备,尤其在设备的传功、隔振、消音、冷却和辅助配套设备诸方面都有不少特点。

此外,苏联对大型振动磨的研制工作早在60年代就已经开始。英国对振动磨的理论研究做了不少工作,著名的Rose·H·E和Svllivan·R·M·E提出的振动磨粉碎速率公式为研究介质特性、振动强度、磨机的性能、操作条件提供了依据。

我国对振动磨的研究起步较晚,70年代末期才开始试制,由建材总局水泥研究院研制的SM1000型立式三筒振动磨通过技术鉴定,磨机容积1000立升,振动频率1240次/分,振动强度≤10g(g为重力加速度)。目前国内用于工业生产的新型振动磨主要有以下类型:

1.MZ系列振动磨 有200立升单筒式,80立升、400立升、600立升、800立升、1200立升和2500立升双筒式振动磨,30立升和300立升三筒式振动磨。单筒式为间歇式振动磨,可用于湿法或干法作业。双筒式主要用于连续粉磨场合的湿法或干法粉磨。三筒式振动磨可用于连续或间歇、湿法或干法粉磨。对于间歇粉磨的情祝,三个筒体可分别对三种不同性质物料分仓粉磨。此外还有1000立升三筒振动磨(HF-Ⅰ型)。

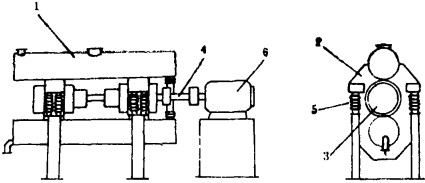

该系列振动磨的结构主要由筒体1、筒体座2、激振器3、万向联接轴4、弹性支座5和电动机6等组成。图 1为双筒振动磨的示意图。上下筒体与前后筒体座连成整体的振动部分,由电动机通过万向联接轴带动装有偏心体的主轴回转,使其在弹性支座上作高频率、小振幅的连续振动,被磨物料在磨介的强烈冲击和研磨作用下达到均匀粉碎的目的。调节激振器偏心体的夹角可以改变机器的工作振幅。

|

| 1—筒体;2—筒体座;3—激振器;4—万向联接轴;5—弹性支座;6—电动机。 图 1 MZ双筒振动磨示意图 |

该机筒体内壁可以衬橡胶,以减少对被磨物料的铁污染和降低噪音。筒壁还设有水冷却装置,对于有低温要求的物料粉磨,可以采用制冷水对筒仓温度进行控制。

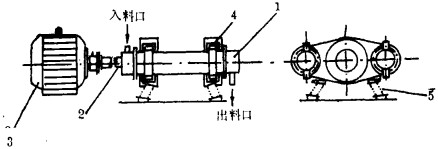

2.MGZ—1型振动磨 该机由西安冶金建筑学院散体研究室研制,1985年获得国家专利。设备构造如图 2所示,筒体直径ϕ200毫米,长度1300毫米,双筒平行排列,传动装置与前述MZ系列振动磨类同,主要特点如下:

|

| 1—筒体;2—万向联接轴;3—电机;4—机架;5—空气弹簧; 图 2 MGZ-1振动磨示意图 |

(1) 振动强度大,达15g,主要是通过提高振幅和合理选择振动频率实现。(2)弹性系统不是采用钢制弹簧而是采用特殊的空气弹簧,其内部结构和密封方法不同于一般的消振减振空气弹簧,且空气弹簧的工作状态是动载状态,不需要恒压空气源及气路控制系统,节省辅助投资。(3)在结构上把四个工作弹簧设计为相互倾斜一定的角度,其中心线在磨机传动轴线上方两两相交,保证了机器合理的运动轨迹为圆运动(该机水平振幅为28mm,垂直振幅为28.1mm)。(4)过共振平稳迅速,停车时间在10秒以下,噪声远远低于钢弹簧振动系统。(5)机体体积小,重量轻,制造成本低,可以节省空间、安装和运输费用,且操作、维修方便。(6)给料粒度可以达到25毫米,且生产能力大,节能效果好。国内外振动磨主要参数比较见下表。

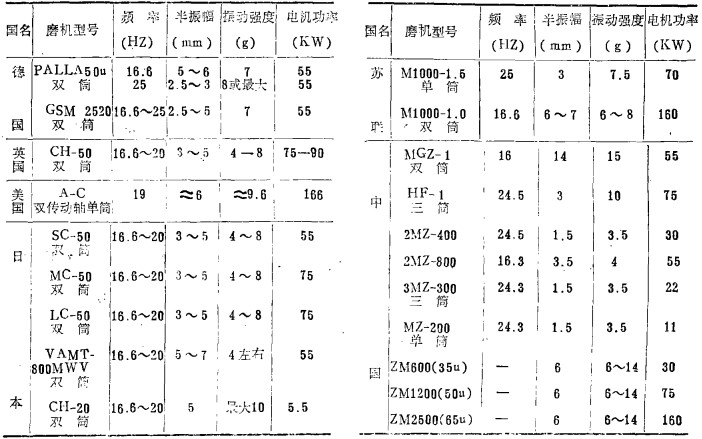

| 国内外振动磨主要参数对比 |

|

| 点击放大 |

二、 振动磨主要技术参数的研讨

1.振动强度 振动磨的振动运动是由传动轴上偏心锤的激振力矩引起,用振动强度rω2作为衡量它的性能参数(r—半振幅,毫米,ω—用弧度表示的角速度),一般认为振动强度为3—10g有利于操作,实践证明振动强度达到6g以上磨机才有细磨作用。

由于振动磨的介质运动状态极为复杂,有关振幅和振动频率的选择至今仍是一个重要的理论研究问题,从目前国外研制的振动磨来看,多采用振动频率在1000次/分以上的高振频,但振动强度均不超过10g,如苏联曾采用3000次/分的高频振动,西德IBAG—Vertieb GMBH制造的500/2250/3、500/2250/6等设备的振动频率为1500次/分。我国MZ系列振动磨采用振动频率1000次/分以上,振动强度不超过8g。MGZ—1型振动磨的振动强度则超过10g的界限,研究者认为提高振动强度以后,可以使物料在筒体内用较短滞留时间,获得较好的磨碎效果,这样不仅可以进行超细磨,而且可以提高生产能力,向粗磨范围扩展。但振动频率不宜太高,因为适当低的振动频率不仅是降低磨矿能耗所希望的,而且对轴承寿命也极为有利。

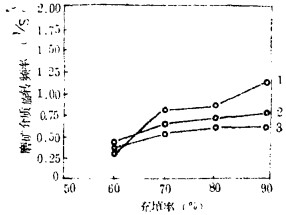

2.介质充填率 振动磨的介质运动状态比较复杂,迄今理论研究尚未解决。用摄影技术的研究表明,介质的运动一方面表现为整体介质群围绕系统的振动中心的回转运动,使载荷作整体举升、松散和缓慢流动,只是在冲击时才有介质与介质、介质与筒壁的接触产生碰撞作用。另一方面单个介质也围绕自己的轴线作旋转运动,产生以摩擦剪切为主的研磨,正是由于以上作用力使物料获得理想的细粉碎效果。试验证明,介质充填率与介质的旋转运动及磨机的振幅有关,E·Karrer的试验指示,在不同的振动条件下,介质充填率与介质回转运动频率的关系如图 3所示,试验是指筒件直径ϕ500毫米,介质尺寸30毫米的条件下测得的结果。

|

|

1—频率(1500次/分),振幅(9毫米); 2—频率(1200次/分),振幅(9毫米); 3—频率(1000次/分),振幅(12毫米)。 图 3 充填率与磨介旋转频率的关系 |

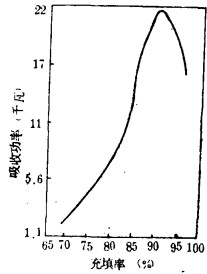

我国王树林的研究指出,相对于给定的振幅,随着介质充填率的增加,磨机的吸收功率增大,用ϕ1.8×1.2米振动磨的试验结果如图 4所示,在充填率为90%,吸收功率取得最大值。试验结果还表明,磨机最大吸收功率所对应的充填率与振幅有关,其变化趋势是振幅增大时使最大吸收功率值的介质充填率反而降低。由此可见磨机的振幅与介质充填率之间存在着一种最佳的组合关系,相对于给定的振幅,一定存在着一种最佳的介质充填率。

|

| 图 4 吸收功率与充填率的关系 |

介质充填率对粉磨效果有重要影响,还应根据磨机的性能和给料条件选定,实际生产中介质充填率都在60%以上,必须指出充填率太小,介质的运动仅仅在筒体下半部进行,粉碎效果甚微,但如果充填率过高,介质群将成为紧固的整体,不能产生好的振动效果。

三、 振动磨矿的特点利用振动原理进行磨矿生产是一种比较先进的技术,就振动磨与球磨机相比较,具有如下的优点:

1.振动磨电机直接通过万向联轴器驱动,无需设置减速装置,机器结构比较简单,机器重量轻,制造成本低,占地面积小。

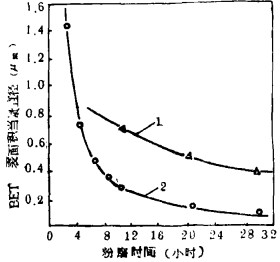

2.振动磨的振动频率高(1000—1500次/分),介质充填率高,物料达到磨细度所需要的粉碎时间短(仅为球磨机的1/10—1/20),产品质量稳定,且磨矿效率高。Maurer对球磨机、振动磨的粉碎效率进行过比较,如图 5所示。由图 5可以看出用相同的粉磨时间,振动磨得到的产品粒度细。

|

| 1—球磨机;2—振动磨。 图 5 球磨机与振动磨的磨矿效率比较 |

Forssberg对白云石,石灰石进行的磨矿试验,将物料磨至95%通过5μm,证明采用不同的磨矿方法具有较陡的或平缓的粒度分布,振动磨的粒度分布最窄。

3.振动磨的振动力极大,可以改善被磨物料的物理化学性能、有不少学者进行过这方面的研究,如Burton和Sinozaki等人认为用振动磨对结晶质固体细磨会引起结晶度的降低和表面张力的增加。

4.当以球磨机进行超细磨(-325目)时宜采用湿式磨碎,产品需要增加一道脱水作业,与振动磨的干法相比,增加了工艺的复杂性。

5.对解决钢球和筒壁粘附物料的现象,振动磨与球磨机不同,振动磨可采用以下措施:

(1) 根据原料不同性质,磨筒可以使用冷却装置。(2)提高振幅或振动频率,振幅和振频之间具有相反的性质,不可能同时增加,究竟哪一种因素在防止粘附方面影响大,说法不一,一般认为以提高振动频率为优。

目前我国研制的MZ系列和MGZ—1型振动磨已部分代替了传统的球磨机,可以广泛应用于硅酸盐、耐火材料、建材、化工、无线电、粉末冶金、磁性材料、涂料、石英、石墨、高岭土、云母、碳化硅、氧化铝、辉钼矿等金属和非金属物料的细磨技术,填补了我国高效、节能细磨技术的空白、而且也反映了在磨机结构设计方面的创新精神。

今后的方向应继续完善其设备结构及系列化,研究振动参数和筒体参数的选择及最佳组合问题。在材质方面研究内衬材质及热处理工艺,使其既能承受较高的振动和冲击载荷,并具有较强的抗磨损性能。在磨介的选择方面研究介质尺寸的合理选择及非铁耐磨介质,以发挥设备的经济效益及扩大设备的应用范围。对配套设备的研究主要解决连续、均匀供料设备及高效细粒分级设备的选用。在劳动保护方面研究非铁耐磨筒体内衬、隔音、消音及防尘。在强化工艺过程方面研究介质、物料量、物料水分的关系,以及适宜于韧性、热敏性物料的超低温磨碎和采用能降低颗粒硬度、促进裂纹扩展和改善矿浆流动性、减少新生细粒聚结的助磨剂。

四、 结束语回顾振动磨发展的历程,综观国外技术水平、各工业发达国家已相继定型、系列化。我国比较系统的研究工作还不足十年,然而近两三年来已经有了不少制造厂和用户,取得明显的使用效果和经济效益,引起人们的关注。振功磨这一先进技术将会得到不断的发展。

参考文献(略)

1989, Vol. 3

1989, Vol. 3