| 含砷混合硫化铜精矿降砷与铜锡分离的研究 |

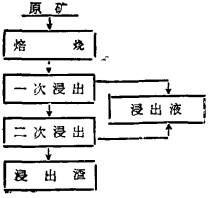

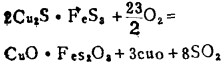

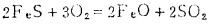

含砷低锡铜混合精矿采用化学选矿方法降砷收锡,见图 1。在氧化焙烧过程(700~800℃)中,各主要矿物按下面的反应式分解〔1〕.

|

| 图 1 原则流程图 |

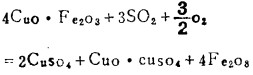

黄铜矿可以氧化成铁酸铜:

|

(1) |

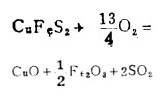

由

|

(2) |

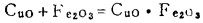

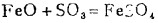

生成的Cuo和Fe2o3也可以结合生成铁酸铜:

|

(3) |

铁酸铜在含有So2及游离氧的气氛中,容易分解成硫酸铜及碱式硫酸铜。此时,铁的浸出率很小:

|

(4) |

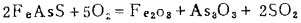

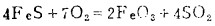

毒砂中砷的挥发反应如下:

|

(5) |

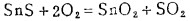

而锡黝矿中的锡转变成硫化亚锡后,再转化成二氧化锡〔2〕:

|

(6) |

|

(7) |

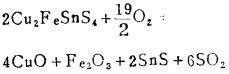

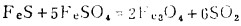

含铁矿物在焙烧过程中同样地发生氧化反应:

|

(8) |

|

(9) |

|

(10) |

此外,铁的硫化物分解产物与氧化物之间还能发生交互作用:

|

(11) |

从上述反应分析,焙烧产物主要有氧化铜、铁酸铜、二氧化锡、磁性四氧化三铁,烟气中主要有三氧化二砷和二氧化硫。

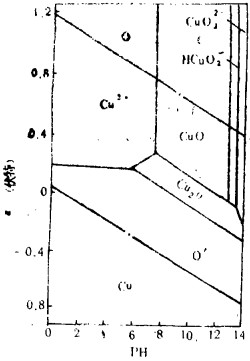

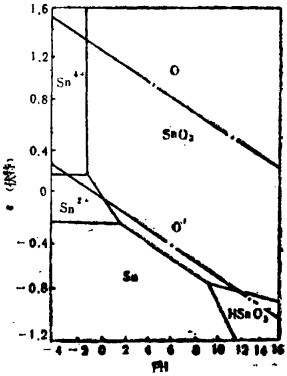

浸出反应过程可借助于ε—PH图对过程的反应进行热力学分析。Cu—H2o系及Sn—H2o系的ε—PH图分别如图 2〔2〕及图 3〔4〕所示。

|

| 图 2 Cu—H2o系ε—PH关系 |

|

| 图 3 Sn—H2o系ε—PH关系 |

从图 2可知:对氧化铜浸出来说,要使铜呈Cu2+进入溶液,需要使溶剂PH值保持在PH<7的范围内。随着铜的浸出,溶液中Cu2+离子活度增大时,Cu2+离子存在的稳定区相对缩小。按图 3所示,只有在PH<0或者PH≥12的溶液中,锡石才能极少量的溶解进入溶液中,呈Sn2+、Sn4+、HSnO2-离子形式存在。因此,从理论上说,只要溶液PH值保持在0~7之间,就可以做到焙砂中的铜被浸出,而以锡石形式存在的锡不被浸出。

本法一段所用浸出剂是6N的硫酸溶液,一段所用浸出剂是硫酸加氯化钠溶液。用硫酸作浸出剂,既可溶解较氧化铜难溶的铁酸铜,又可防止浸出液中某些离子的水解。一段浸出液中主要含有硫酸铜,铜易于置换沉淀或得电积铜。二段浸出液成分较为复杂,需要单独处理,本文不详加论述。浸出渣是含Fe2o3、Fe3o4、Sno2的中锡精矿,送至冶炼厂做进一步处理。

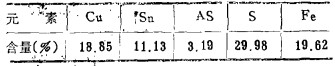

二、 试验 (一) 原料试验所用矿样由瑶岗仙钨矿综合回收厂提供。矿样中主要组分的平均含量如表 1。

| 表 1 原矿主要元素含量表 |

|

| 点击放大 |

矿相分析表明,各元素的赋存状态是:铜主要以黄铜矿、黝锡矿形式出现,并有少量的铜兰、辉铜矿及微量的孔雀石; 锡的矿物主要为黝锡矿,含锡量占93%,其次为锡石;银矿物主要为硫化矿,以分散状态赋存在方铅矿、黄铜矿、黝锡矿、毒砂中,砷以毒砂形式为主。

(二) 试验方法焙烧试验是在SRJX—8—13马弗炉中进行的。每次焙烧矿样50克。浸出试验则在玻璃器皿中进行。每次使用矿样亦为50克。用水加热,温度控制在误差为±2℃的范围内。浸出时用机械搅拌。浸出过程采用补液方法,以维持矿浆液固比不变。

(三) 试验结果及讨论1.焙烧试验 试验发现温度和时间对反应产物及结果产生较显著的影响。在750℃条件下氧化焙烧,对焙砂进行物相分析,结果表明:铜主要以氧化铜及铁酸铜的形式存在,而锡主要以二氧化锡形态存在,与理论完全相符。在750℃条件下氧化焙烧1小时,主要结果为:εcu=98.82%、βcu=18.85%、εsn=99.52%、βsn=11.95%、βs=7.11%、rs挥发=78.02%、βAS=0.51%、rAS挥发=85.20%。

2.一次浸出条件试验 由于硫酸浸出氧化物的难易程度不同,可先将铜于一定浓度的硫酸溶液中浸出,转入溶液中,而难溶的其他矿物则大部分留在浸渣中。

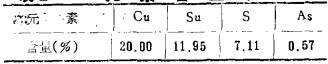

一次浸出条件试验所用矿样的金属含量如表 2所示

| 表 2 元素含量表 |

|

| 点击放大 |

矿样粒度 -80目

下面讨论条件变化对浸出的影响。

(1) 硫酸浓度 硫酸浓度的影响如图 4所示。铜的浸出率随着硫酸浓度的增大而增加,当硫酸浓度增大到6N时,其浸出率不再变化。

|

| 图 4 硫酸浓度、温度对铜锡浸出的影响 |

硫酸浓度的确定,应根据铜的浸出率和锡在残渣中的回收率来综合考虑,即硫酸浓度应为铜浸出率高而锡浸出率低时所对应的值。按图 4取6N为宜。

(2) 温度 浸出过程中温度的影响如图 4所示。铜、锡的浸出率均随温度的升高而增大。在95℃时铜的浸出率已达到80%左右,此后浸出率也随温度升高而增加缓慢。虽然锡的浸出率也随温度的升高而增大,但在相应的温度下,远比铜的浸出率低得多,小于10%。为了使铜充分浸出,锡残留渣中,最佳温度应考虑在85~95℃之间。

(3) 浸出时间 浸出率与浸出时间的关系示于图 5中。浸出时间为60分钟时,铜的浸出率达到84%,以后增加不大。而锡的浸出率并不因时间的延长而急剧增加,反而出下降的趋势,这可能是因为Sn2+、Sn4+水解的缘故。

|

| 图 5 浸出时间、液固比对铜锡浸出的影响 |

(4) 液固比 在硫酸总用量不变的情况下改变矿浆液固比,实际上是在不同的PH值及不同的液固比的条件下浸出。图 5表明,改变液固比对锡浸出率影响较小,浸出铜只需要在较低的液固比情况下就能实现。取液固比为3:1。

(5) 矿物粒度 在本试验所用试样粒度范围内,粒度对于整个浸出过程有一定影响。粒度小将延长过滤时间,造成锡的损失,因此矿物细磨便无必要。

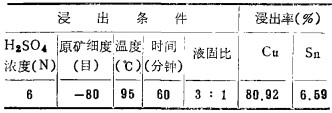

表 3是初步确定的一次浸出适宜条件以及在该条件下铜、锡浸出率或回收率。残渣一般为原矿的一半左右。浸出后溶液中Cu2+离子浓度通常为120克/升,而残渣中锡品位也达到23~25%。

| 表 3 一次浸出适宜的浸出条件及结果 |

|

| 点击放大 |

3.二次浸出条件试验 二次浸出的目的,主要是为了从一次浸出渣中进一步回收铜。按一次浸出条件(〔H2SO4〕=6N,T=95℃,液固比3:1 t=60分钟,搅拌速度为250转/分),制备一批浸出渣作为第二次浸出的原料。为了进一步回收有价金属Pb、Ag、Zn等,在较低PH值溶液中用Nacl溶液浸出。为方便起见,下述试验结果仅对一次浸出渣而言,并固定硫酸浓度为6N。

(1) Nacl用量 由于铜在矿石中主要以黄铜矿及黝锡矿形式存在,750℃条件下焙烧产物为铁酸铜,其它有价元素以硫化物及氧化物两种形式存在,而其中有些矿物难以用硫酸全部浸出,所以二次浸出的浸出剂,在不同氧化剂的前提下,必然要选用比硫酸浸出能力强而又能代替盐酸的试剂。Nacl用量试验结果如图 6所示。图 6表明,随着溶液中Cl-浓度增加,铜的浸出率初期增长快,而后变化缓慢,这表明浸出过程受扩散过程所控制,适宜的Nacl用量为700kg/T。

|

| 图 6 Nacl用量、温度对铜浸出率的影响 |

(2) 温度 温度对铜的浸出率的影响较显著。试验结果如图 6所示。从提高铜浸出率的观点来看,温度较高为好。在常压下浸出过程最好在溶液的沸点下进行。

(3) 浸出时间 试验结果如图 7所示,铜的浸出率变化缓慢,120分钟较为合适。

|

| 图 7 浸出时间、液固比对铜浸出的影响 |

(4) 矿浆液固比 保持溶液中Nacl总用量不变,配成不同的液固比进行浸出。结果表明,在所试验的液固比范围内,液固比的影响并不显著。全面考虑后取液固比为3:1较为适宜。

从整个试验结果来看,影响铜浸出的素比较复杂,初步认为浸出过程中,可能在铜矿物表面上形成一层硫膜,这种硫膜对铜的浸出起阻碍作用。因此,铜的浸出效果与这种硫膜性质有关。一般认为初始浸出速度越大,所形成的硫膜就越致密,也就越会阻碍铜的进一步浸出。

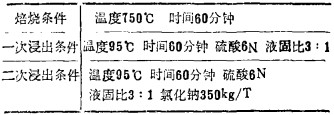

在条件试验的基础上,进行综合试验。试验条件见表 4,试验结果见表 5。

| 表 4 综合试验条件 |

|

| 点击放大 |

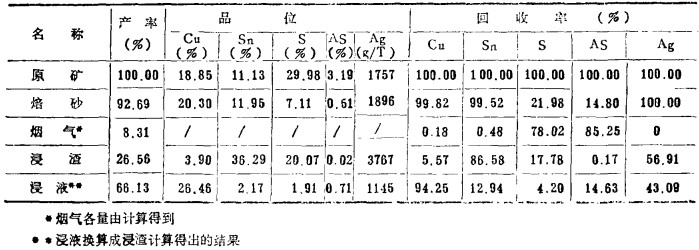

| 表 5 综合试验结果 |

|

| 点击放大 |

由表 5可知,焙烧后两次浸出,铜浸出率高达94.25%,而锡的回收率为86.58%、品位高达36.29%,使得原铜精矿中用机械选矿方法无法回收的锡得以回收,大大提高了矿山的经济效益。

一次浸出液和二次浸出液分别采用常规的冶金方法回收铜和其它金属,本文不再赘述。

三、 结论1.用传统的焙烧浸出方法可以解决以黝锡矿为主的含砷硫化矿精矿的Cu—Sn分离问题。由于铜、锡的化合物在焙烧后浸出时,相态转变不同(铜进入液相,锡残留于固相),从而达到Cu—Sn分离之目的;

2.采用氧化焙烧,可以有效地脱除铜精矿中的杂质砷,同时保证Cu—Sn基本上不损失。当温度为750℃、焙烧时间为60分钟时,砷的去除率为86.09%,残留砷品位为0.51%;

3.焙砂经过两次浸出结果表明:浸出过程主要受酸度、温度、时间的影响;其次为液固比。一次硫酸浸出,铜浸出率为79.80%、残渣中锡回收率为95.61%、锡品位为20.2%;第二次硫酸加氯化钠浸出,铜的总浸出率为94.25%、浸出渣中锡的回收率为86.58%,品位达36.29%。对从铜精矿中不计价的锡回收来说,技术指标和经济效果都是可观的。

| [1] |

《硫化铜精矿的湿法冶金》, 冶金工业出版社

|

| [2] |

《锡冶金》, 云锡公司, 1976年2月

|

| [3] |

傅崇说, 《冶金溶液热力学原理及计算》, 冶工业出版社, 1979年11月

http://xueshu.baidu.com/s?wd=paperuri%3A%28c28226ab5c8f765c11ab8a4005562701%29&filter=sc_long_sign&sc_ks_para=q%3D%E5%86%B6%E9%87%91%E6%BA%B6%E6%B6%B2%E7%83%AD%E5%8A%9B%E5%AD%A6%E5%8E%9F%E7%90%86%E4%B8%8E%E8%AE%A1%E7%AE%97&sc_us=3309926644325920402&tn=SE_baiduxueshu_c1gjeupa&ie=utf-8 |

| [4] |

钟竹前.

《化学位图在湿法冶金及废水净化中的应用》[M]. 中南工业大学出版社, 1986.

|

1989, Vol. 3

1989, Vol. 3