| 高性能铝合金制造新技术 |

铝合金材料虽有重量轻、耐腐蚀、加工性能优异等优点,但超过150℃,则高温强度低、耐磨性差、热膨胀率大,使其应用范围受到限制。为了解决上述问题,改善铝合金性能,并使之能用于汽车、飞机发动机及其他部位关键零件,近几年发展了各种新技术。兹叙述如下:

一、 急冷凝固铝粉合金普通熔融铸造法(简称1/M法)需要在熔融状态下将合金凝固成铸块,在此过程中散热极缓慢,比粉末冶金法(简称P/M法)的冷却速度低得多,只10°-1k/s,因此,添加元素在凝固中形成结晶,当合金添加量增大时,造成有害的金属间化合物,使材料性能劣化。用P/M的急冷凝固法可以在凝固时控制金属间化合物的形成,有效发挥添加元素的作用,扩大合金设计的自由度,使材料性能得到飞跃的改善.〔2〕

1.粉末制造 利用粉末冶金雾化法容易获得急冷凝固粉。目前一般用气体雾化法,而不用水雾化法。通过冷却介质或用滚筒将合金溶液制成薄片等方式,都可以有效提高冷却速度。

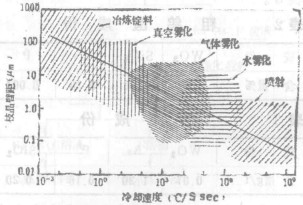

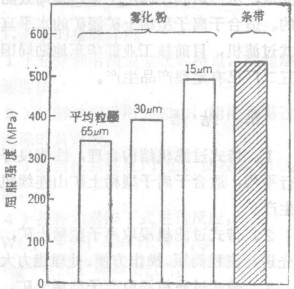

冷却速度影响粉末粒度以及合金元素的固溶程度,其结果是影响材料性能。图 1表示铝合金的冷却速度与枝晶臂距(DAS)的关系。可知气体雾化可以获得1/M法的1/100的细微结晶。图 2以Al-Fe-Ⅴ为例说明冷却速度对提高强度的作用。

|

| 图 1 Al合金的冷却速度与DAS的关系 |

|

| 图 2 急冷凝固Al-Fe-Ⅴ合金挤压材料的粉末冷却速度对屈服强度的影响 |

2.固结方法 一般用CIP等冷的预成形,使相对密度达60%左右,再用HIP、热压、挤压、锻造等方法热固结成100%的密度。

急冷凝固铝合金粉在空气雾化的情况下,表面生成nm级的氧化物及Al2O3·3H2O之类水氧化物。因此在固结之前需要在500℃左右进行脱气处理,然后,在热固结过程中使粉末表面的薄膜破坏,以进行烧结。

此外,各种烧结气氛对材料性能也有很大影响。表 1以Al-3Cu-1si-1Mg系合金为例,当成形压力为3t/cm2、烧结温度为590℃时在各种气氛中烧结的性能如表中所示,以真空烧结最为优异〔3〕。

| 表 1 各种烧结气氛对Al-3Cu-1Si-1Mg系合金性能的影响 |

|

| 点击放大 |

3.性能和用途 目前急冷凝固铝粉合金大体可以分为耐磨合金和耐热合金两类。

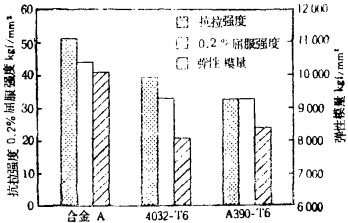

①耐磨合金 Al-Si系合金具有耐磨性优异、热膨胀系数小的特点。图 4表示急冷合金(A)与普通4032轧材及A390铸造材料的性能比较。如果利用粉末冶金的急冷凝固现象添加对强度、耐热性、弹性系数改善效果高的Fe、Mn、Ni等过渡金属元素,则性能的改善效果更加显著。

|

| 图 4 粉末冶金合金X,Y以及1/M2000系合金的高温抗拉特性 |

由于耐磨性、强度、弹性、耐热性、疲劳特性优异以及线膨胀系数小,因此适用于各种精密机械零件及滑动零件,例如汽车的连杆、活塞、阀座、压缩机叶片,磁带录象机鼓等。

|

| 图 3 粉末合金A与1/M合金(4032-T6、及A390-T6的室温性能对比) |

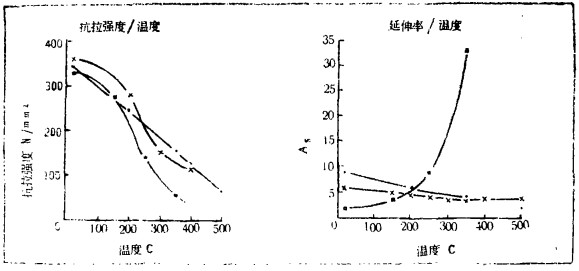

② 耐热合金 在Al中添加Fe、Cr、Mn、Ni等过渡金属元素的急冷凝固合金,由于在内部形成热的稳定细微弥散相而具有高的耐热性。这些元素在Al母相中的扩散速度缓慢,因此在高温下弥散颗粒的粗大化缓慢,约在300℃能弥散强化。图 5表示与普通2000系1/M合金的比较,在200~350℃的高温领域中的强度为普通材料的1.5~3倍。

|

| 图 5 RM合金在不同温度下的UTS及As与其他相似合金的比较 |

由于耐热性优异、量轻、弹性模量高,因而应用于发动机中以提高功率,降低燃料费用。此外还由于导热性、耐腐蚀性、机械加工性优异,因而适用于各种飞机零件、金属模具等,可代替钛合金。〔4〕,〔5〕

二、 弥散强化合金美国Inco公司曾将Al粉、合金元素粉以及硬脂酸等界面活化剂装入具有高运动能型球磨机中,在氩气氛中反复破碎、接合,结果获得由30nm以下Al2O3、Al4C3、MgO组成的强化颗粒且均匀弥散的粉末,于是发展了机械合金化(MA)Al合金。

其中1N9052是非热处理型合金,由于Al2O3、Al4C3、MgO的弥散效果,因而室温强度、耐scc(应力腐蚀割裂)性能优异。1N9021是时效硬化型,比9052强度更高。1N905x是在9052中添加1.5%的Li,与普通7075及Li含量相等的1/M材料相比较,比强度、比弹性率优异。目前的生产工序是将MA粉真空脱气后,预成形,再用真空热压法固结。

另一新的技术发展是将RS与MA两种工艺相结合。将空气雾化后的Al-4.9Fe-4.8Ni的RS粉经MA处理后进行热挤压。MA处理中所生成的30nm级的细微氧化物及碳化物控制着300℃以下的位错移动,而且在高温下防止细微FeNiAl9的粗大化,因此有效提高了机械性能。

三、 反应碾磨合金用反应碾磨(RM)法生产高温Al合金与机械合金化(MA)不同之处在于碾磨时不使用如硬脂酸之类工艺控制剂。西德生产的RMA1合金的牌号是DISPAL(成分是Al+Al4C3+Al2Q3)和DISPAL12(成分是AlSi12+Al4C3+Al2Q3)。制造方法是将空气雾化粉经RM处理后进行冷等静压、热处理、热挤压等工序。其抗拉强度及延伸率与其他材料的对比如图6所示〔6〕。

四、 纤维强化合金将价格低廉而强度高的SiC纤维或晶须作为Al基合金中的弥散体。由于SiC纤维的热动力、化学及高温稳定性,因此其Al基复合材料适用于各种结构件及宇航领域。例如在2024Al合金成分中,添加25%(体积比)的SiC纤维经热压致密后,抗拉强度达552~614MPa。经T4条件的热处理后抗压强度达641~690MPa。在6061Al粉中添加30%(体积比)的SiC的粉末冶金复合材料的弹性模量提高80%,强度提高30%。

在烧结过程中,由于界面形成Al4C3化合物,因而使SiC纤维与Al基体粘结牢固。〔7〕

五、 涂层强化合金美国波音宇航公司提出溶胶涂层陶瓷强化纤维,用于急冷凝固(RS)的粉末冶金基体。

首先将Al2O3纤维通过超声波振动进行弥散,然后用Co溶液涂覆。带有涂层的Al2O3纤维在500~900℃的不同温度的氢中还原。经还原后,纤维的表面具有金属钴。将15%(体积比)的涂层强化剂与RS Al-8Fe-2Mo合金搅拌,装罐,然后在550℃和15KSi压力下进行3小时的HIP处理。

薄的Co溶胶涂层有助于润湿,而且防止基体与纤维之间的扩散。在氢还原过程中湿气完全挥发,固结后达到完全致密。

参考文献(略)

1989, Vol. 3

1989, Vol. 3