| “混合剂”沉淀的稀土萃取试验 |

南方离子型稀土, 以其独特的优势, 成为稀土行业开发中的俏俏者, 正蓬勃向前发展, 矿山混合氧化稀土产量不断上升,工艺日趋完善, 为稀土分离提供了原料, 促进了分离厂的建设和发展。1988年我省矿山生产混合氧化稀土近4000吨, 已建和在建的稀土分离厂生产能力接近全国的一半。

从矿山浸出液中沉淀制备混合氧化稀土, 一直采用草酸作沉淀剂, 稀土生产的迅速发展, 出现了工业草酸供不应求, 价格猛涨的局面, 混合氧化稀土的价格也随之提高, 反过来又影响分离厂的生产成本和经济效益。为此, 寻找一种来源方便。价格便宜的试剂代替草酸, 改进工艺, 降低成本, 是矿山和分离厂共同关心的问题。针对此一问题, 赣州有色冶金研究所进行了试验研究工作, 经过反复对比, 认为碳酸氢铵作为稀土沉淀剂较为理想, 具有来源方便。价格低廉、沉淀稀土较为完全以及本身引入的杂质很少等优点, 但碳酸氢铵直接沉淀稀土与草酸相比, 缺点是对浸出液中的杂质和稀土离子的选择性沉淀较差,产品杂质含量高。为了解决这个难题, 赣州有色冶金研究所进行了碳酸氢铵沉淀稀土的试验研究工作, 采用一种碳铵混合沉淀剂从浸出母液沉淀稀土(以下简称混合沉淀剂工艺), 用此工艺生产的产品和草酸沉淀的产品质量相近, 有的杂质甚至更低, 既解决了草酸紧缺的问题, 又使混合氧化稀土的生产成本大幅度下降。

然而, 该工艺生产的混合氧化稀土, 能否作为下一步萃取分离的原料, 会不会影响分组效果?此乃属稀土分离厂家和稀土工作者共同关心且目前还来不及实践的问题。生产厂家认为可能泡多, 使原料分解和萃取工艺不易控制; 杂质高会影响分组产品质量, 悲公食影, 不敢贸然使用。针对这个问题, 我们在分液漏斗中, 用该工艺生产的混合氧化稀土盐酸分解液为料液, 进行了萃取分离探索性试验, 考察了该料液杂质含量和在萃取过程中的行为。并与生产上的草酸稀土料液萃取作了比较。

二、 "碳酸稀土"料液制备及杂质含量 (一) 料液制备本试验用的"碳酸稀土"料液, 即矿山浸出母液采用"混合沉淀剂工艺"沉淀灼烧成的混合稀土, 用盐酸溶解所得的料液。

离子吸附型稀土矿中的稀土元素, 主要以离子状态吸附于硅铝酸粘土类矿物上, 由于原岩风化, 原矿中的铝、硅、钙、铅、铁等杂质元素不同程度地随稀土浸取时进入溶液。采用草酸作沉淀剂, 能有选择性地使稀土沉淀而杂质元素较少地进入产品。缘因碳酸氢铵选择性比草酸差, 单独直接应用时, 杂质进入产品较多, 影响质量。试验中用"混合沉淀剂工艺"生产的混合稀土氧化物。

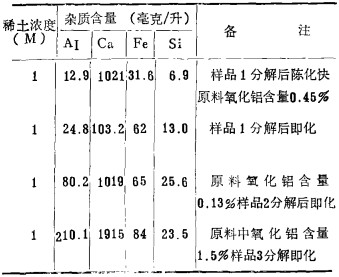

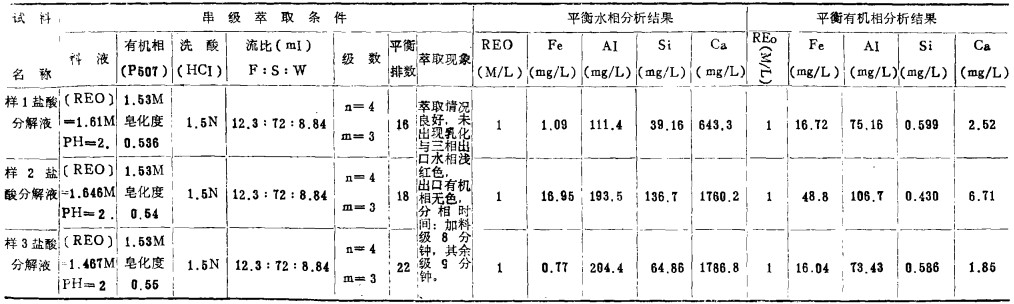

(二) 不同的"碳酸稀土"料液的杂质含量选取几种不同铝含量的混合氧化稀土, 用Hcl溶解, 得三种不同杂质含量的料液。

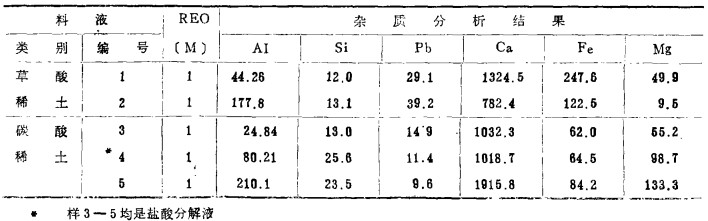

三、 实验 (一) 不同铝含量料液P507—Hcl体系单级萃取及反萃取试验:

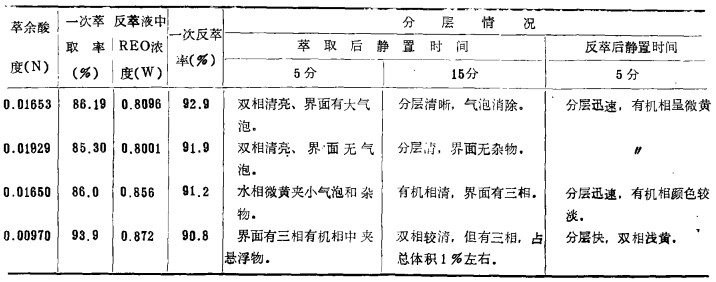

1.试验条件 萃取用表 1所列料液。萃取容器为125ml梨形漏斗。萃取剂选用P507 +煤油, 浓度1.53M, 皂化度0.50(料4为0.52)。每份加萃取剂72ml, 加入料液后, 再补蒸馏水, 使相比0/A=4/1, 加入的REO量每份相同。用康氏振荡器振荡5分钟, 置于漏斗架上待分层, 观察分相情况。分离出萃余液后, 再用6NHcl在相比5/1条件下反萃。见表 2。

| 表 1 不同杂质含量的料液分析结果 |

|

| 点击放大 |

| 表 2 铝含量不同的料液萃取情况 |

|

| 点击放大 |

可见, 料液Al含量高, 其他杂质元素也可能高, 会对萃取作业产生不良影响;当料液中铁、铝达到或超过150毫克/升时, 萃取后在有机相和水相界面, 明显出现第三相, 且大大延长分相时间。

(二) "碳酸稀土"灼烧条件对萃取分层的影响用混合沉淀剂沉淀的稀土, 在相当于草酸灼烧条件下, 灼烧获得的产品, 常出现稀土总量偏低。提高灼烧温度, 稀土总量有所提高, 料液杂质含量降低。这可能是稀土产品中, 某些杂质的碳酸盐, 随灼烧时间延长、温度升高而气化逸出, 或形成难溶于酸的氧化物。

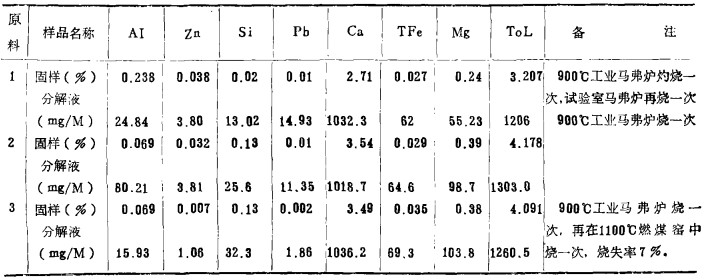

1."碳酸稀土"灼烧条件与分解液杂质含量。

| 表 3 "碳酸稀土"灼烧条件与杂质含量 |

|

| 点击放大 |

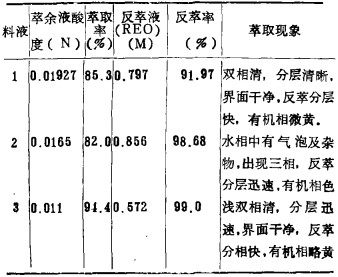

2.单级萃取试验。用上述表中的料液。萃取条件:P507浓度为1.53M, 皂化度0.536(1.2号料液使用的P507皂化度0.50) P507用量为每份72ml, 相比0/A=4/1。加入REO量每份0.0143M反萃条件为:反酸6.5NHcl, 用量14ml, 一次反萃, 其他条件同前。

| 表 4 不同料液萃取结果 |

|

| 点击放大 |

从上表可见, "碳酸稀土中"经两次灼烧或高温灼烧后, 再分解制备的料液, 杂质含量有减少的趋势, 尤以Al、Zn更为明显。萃取现象也有所不同, 高温灼烧第三相消失或明显减少

(三) "碳酸稀土"料液串级萃取试验在了解单级萃取的基础上, 参照生产上Nd/sm分组条件, 进行模拟串级萃取试验, 考察萃取现象得表 5。从试验情况可以看出:上述各料从萃取进料直至平衡, 未出现三相和乳化, 可满足生产运转要求。模拟串级萃取试验分析结果足以说明, 分组后出口水相和出口有机相中的杂质含量, 不超过生产现场草酸稀土原料分组后的杂质量。

| 表 5 "碳酸稀土"料液串级萃取 |

|

| 点击放大 |

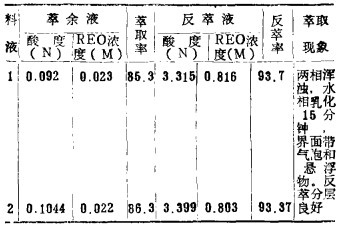

(四) 生产上草酸稀土料液随机检测及其在试验室和生产条件下的萃取行为

在试验室条件下, 考察了"碳酸稀土"料液的单级。串取萃取后, 对生产上的草酸稀土料液, 也以相同的条件进行了萃取试验。现分述如后:

1.料液杂质元素, 任取生产用的丙种草酸稀土料液(分解条件与"碳酸稀土"相同)和3种"碳酸稀土"料液, 进行杂质元素比较, 结果如表 6。可见:

| 表 6 杂质对照表 |

|

| 点击放大 |

1)"碳酸稀土"料液与草酸稀土料液各有千秋。"碳酸稀土"料液中的铅、铁等杂质元素含量低于草酸稀土料液;经过予处理的样1样2所得到的料液中的Al、Ca也比草酸稀土低。

2) 草酸稀土中的Si、Mg含量, 低于"碳酸稀土"料液。

3) 观察试验用的两种草酸稀土料液, 虽静置40天, 仍无沉淀析出。但3种"碳酸稀土"料液, 只静置1天就析出絮状沉淀物。为此, 我们再对两种草酸稀土料液, 作了单级萃取试验。试验用萃取剂为1.53MP5O7,皂化度0.5, 其他条件同前。结果见表 7。

| 表 7 生产料液单级萃取结果 |

|

| 点击放大 |

可见, 草酸稀土料液的分层不如"碳酸稀土"。从生产实际来看, 在萃取槽内也出现较多的第三相, 需经常加以排除以保证正常生产。

四、 结语采用分液漏斗做单级和串级萃取试验, 考察了几种不同杂质含量的"碳酸稀土"料液的萃取行为, 并与随机采取的生产料液(草酸稀土)进行对比。

1."混合剂沉淀工艺"获得的"碳酸稀土"料液, Pb、Zn、Fe等杂质元素, 比草酸稀土低, 但Si、Mg则略高于草酸稀土, Ca、Al不相上下。

2.料液中铝含量高时, 其他杂质Si、Fe也可能高, 对萃取分相产生不良影响, 是产生乳化和三相的主要原因。从本文所述料液杂质情况和试验条件看, 铁、铝达到150毫克/升以上, 在有机相和水相间出现三相, 且延长分相时间。

3.料液中的悬浮物, 是引起双相界面产生或夹带杂物细泡屑, 并导致双相带色的主要原因。因此, 萃取所用料液必须过滤干净, 以免影响分相。

4.强化碳酸稀土灼烧, 是降低料液中杂质铝、铅、锌含量, 改善分相状态的一项补充措施。

5.本试验采用的"碳酸稀土"料液, 无论单级或串级萃取, 萃取状况均相当或优于生产上草酸稀土料液, 且Nd/sm分组后的出口水相和有机相, 杂质含量都不超过现场生产的水平, 这足以说明, "混合沉淀剂工艺"处理得出的"碳酸稀土"料液, 完全可用于萃取分组。

注1:试验用草酸稀土指一般稀土市场出售的草酸沉淀的混合氧化稀土, 总稀土93%左右。

1989, Vol. 3

1989, Vol. 3