| 国外地下采矿方法的新进展——空场采矿法 |

地下采矿方法有三大类, 空场法应用范围最广。这是因为, 空场采矿法具有采矿工艺简单、成本低、劳动生产率高和贫化损失小等许多优点, 国外一贯重视该法的研究和发展, 力求进一步扩大它的使用范围。据笔者统计, 国外金属矿空场法采出的矿量, 占地下开采总出矿量的一半以上, 尤其是南非的全面法、法国的房柱法、赞比亚和芬兰的分段空场法以及加拿大的阶段空场法, 占井下开采的绝对优势。随无轨采矿的推广、采掘设备日臻完善以及支护技术的不断革新, 使空场采矿法有了新的进展。

——使用大型液压凿岩台车, 采矿进路断面和分层高度随之加大。厚度小于6—8米的矿体, 一般都不分层开采, 采矿强度和效率显著提高;

——广泛使用各种锚杆支护和锚杆台车, 采场控顶高度和跨度相应提高, 节约了坑木, 加快了支护速度, 改善了安全条件;

——遥控出矿设备的应用日渐增多, 保障了出矿工人的安全, 减少了矿石损失;

——研制成功了低结构液压凿岩台车和遥控耙矿机, 使无轨采矿的最低采幅从2米减为0.8—1.2米, 实现了缓倾斜薄矿体采矿机械化;

——天井爬罐和天井深孔凿岩设备不断改进, 天井深孔采矿法不仅广泛用于急倾斜矿体, 而且出现了适用于缓倾斜薄矿体的深孔留矿全面采矿法;

——为使房柱采矿法扩大应用于倾斜中厚矿体, 创造了分段房柱法和沿走向推进的斜巷运输房柱法;

——在无轨采矿的基础上, 创造了新的组合式采矿方法:适用于倾斜中厚矿体的底盘漏斗分段空场法和适用于急倾斜薄至中厚矿体的无底柱分段空场法;

——在矿岩不甚稳固的情况下, 使用长锚索对顶底盘围岩和顶柱进行预加固, 有效地降底了矿石的贫化和损失, 从而扩大了分段空场法和阶段分场法的应用范围;

——大直径深孔凿岩爆破技术日益完善, VCR采矿法、阶段空场采矿法以及这两种方法的组合方案得到了日益广泛的应用, 采矿成本大幅度降低, 劳动生产率显著提高。

一、 机械化全面采矿法南非约翰内斯堡联合投资公司开采砾岩金脉矿, 倾角自平缓至18°, 厚度1—1.5米。原使用手持式凿岩机打眼和普通电耙出矿, 劳动强度大, 贫化率高, 生产效率低。为了实现机械化开采和降低采幅减少贫化, 经多年努力, 与瑞典Atlas COPCO公司合作研制成功低结构的Sfomec H 25—2型全液压双机凿岩台车, 自制了可移式自动耙矿绞车, 该绞车由一台双筒耙矿绞车组成,安在装有液压支撑器的可移台架上, 有可编程序自动控制, 使耙斗沿不同长度的工作面以调定的次数来回运行。一经开动, 便可连续自动操作, 直到预先调定的程序完成为止。

凿岩台车由履带式底盘、转盘、支臂和推进器组成, 履带式底盘用液压马达驱动, 爬坡能力25°。支臂安在转盘上, 支臂上面有两个连成一体的双缸液压推进器。推进器各配一台52公斤重的COP1025型液压凿岩机, 总长3.0米, 宽1.4米, 运输时最低高度0.65米, 重量1.75吨。

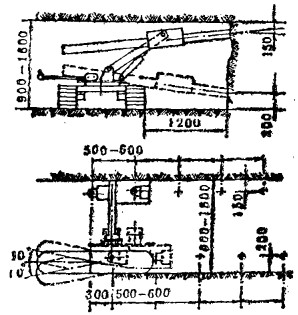

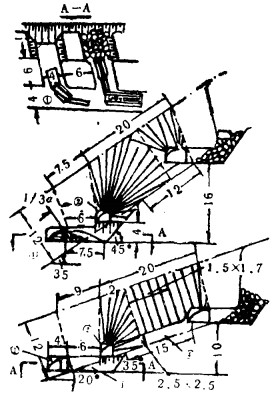

如图 1, 回采工作沿走向推进, 采场工作面长度通常为30~40米。凿岩台车平行于工作面行驶, 借助转盘的回转作用, 可使炮孔与台车的行驶方向成90°夹角。支臂设有俯仰油缸, 使二个推进器能钻凿二排炮孔, 炮孔水平间距为600毫米。由于转盘能沿轴线方向平移300毫米, 上下二排炮孔可交错布置。台车定位一次可钻4个炮孔。

|

| 图 1 低结构双机台车与炮孔布置 |

一个40米长的工作面需炮孔120个, 孔深1.25米, 爆破进尺1.1米。使用二台液压凿岩机, 配1.6米长的25毫米六角钢钎和38毫米柱齿钻头, 每小时可钻孔50米, 一个工作面约需2.5小时, 每班6小时作业, 一名工人可完成二个工作面的凿岩工作。过去, 手持式凿岩一人平均钻凿25~30个炮孔, 在一个班内要完成一个工作面的凿岩工作, 需配备4~5名凿岩工和至少二名助手。二者相比, 采用stomec台车比手持式凿岩至少节省11人, 劳动生产率提高10倍以上, 经济效益显著。据称, 随着这种凿岩台车的推广, 南非金矿缓倾斜薄矿脉的采矿方法将发生深刻变革。

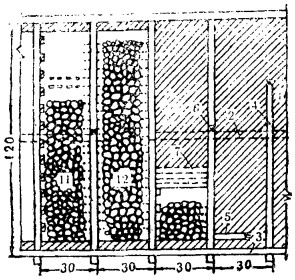

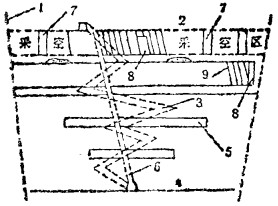

二、 深孔留矿全面采矿法过去, 天井深孔采矿法多用于急倾斜矿体。最近, 苏联卡纳苏尔特矿已将这一方法成功的应用于缓倾斜薄矿体(图 2)。该矿开采0.7—O.8米厚、倾角12°—14°的矿体, 矿石和围岩无明显界限, 矿岩硬度f=10—14, 容重2.75。采场斜长120米, 走向长120米。沿走向每隔30米布置一条断面6m2的凿岩/耙矿天井, 将矿块分成4个采场。天井用间距1.5米的锚杆支护。在天井与采场连接处安设液压支柱, 间距2米。液压支柱随着相邻采场存留矿石的运出而加以回收。先在采场底部开凿断面3m2的切割槽, 然后从天井用КБу—50型凿岩机向两侧钻凿15米深的水平炮孔, 排距0.85米, 孔距0.7米。共二排炮孔, 因顶盘片落, 采幅达1.6—1.8米。用3п—5型风动装药器向孔内装填AC—8粒状铵油炸药。一次爆破12个炮孔, 炸药消耗1.27公斤/吨, 爆下的矿石, 用电耙耙出三分之一, 从采场经凿岩/耙矿天井接力耙运到下水平, 其余矿石留在采矿场。采场回采完毕大量出矿, 自上往下分层耙运。上部采空区的顶盘用2~3排压气袋支护, 压气袋随着存留矿石的运出向下移动。同原逆倾斜推进的全面法相比, 凿岩效率提高50%, 出矿效率提高2.5倍。工作面劳动生产率从12.4吨/人班提高到20.9吨/人班, 采矿成本从3.95卢布/吨减至2.87卢布/吨, 木材消耗量显著降低。

|

| 1, 2, 3—分别为通风、中间出矿和运输平巷; 4—凿岩/耙矿天井; 5—切割槽; 6—溜矿井; 7—深炮孔; 8—液压立柱; 9—气袋支护; 10—锚杆; 11—待出矿石; 12—存留矿石。 图 2 深孔留矿全面采矿法 |

三、 斜巷运输房柱采矿法

该法根据自行设备的爬坡能力, 在采场内布置相应的伪倾斜运输巷道(即对角式斜巷或斜坡道), 采矿沿走向方向推进, 采下的矿石用汽车或铲运机通过斜巷运到主要运输水平。

西德瓦耳韦尔瓦特铁矿开采3—6米厚、倾角16°—18°的贫铁矿床。原先用气腿凿岩机凿岩, 电耙运搬, 逆倾斜方向分梯段回采, 矿房宽9米, 采场内留4×4米的规则矿柱。由于机械化程度低, 工作面劳动生产率仅26吨/人班。后采用斜巷运输房柱法, 在矿体内布置坡度10%的折返式斜坡道。工作面以3%的坡度(上坡)推进, 矿房宽9米, 矿柱4×4米。折返式斜坡道由三条平行巷道组成, 彼此之间用宽4米的矿柱隔开。中间一条巷道用于维修和供应, 外边两条巷道运输矿石, 分别行驶重车和空车, 行车速度快, 运输能力大。凿岩使用Boomer H 132型双机台车, 配用COP1038型液压凿岩机, 炮孔深度4.8米。装载采用斗容2.3m3的Broyt4型液压铲和载重35吨的K—500型自卸汽车。辅助设备包括容量1000升的铵油炸药装药车、PL820RW型撬顶机等。矿山年产矿石45万吨, 地下劳动生产率已达90—100吨/人班, 比以前提高近三倍。

|

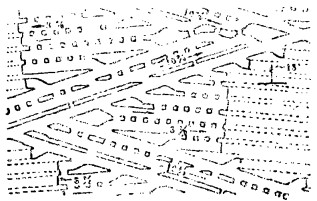

| 图 3 斜巷运输房柱采矿法 |

苏联米尔盖利姆赛依铅矿开采倾角20—25°、厚6米的矿体, 阶段高度30米。为使自行设备在运输平巷和采矿场之间顺利通行, 开凿坡度10°的对角式运输斜巷, 将上下两个水平连通。回采工作沿走向推进, 矿房宽8米, 矿柱6×6米。使用的主要设备有:СБу—2M型双机凿岩台车, ПНЪ—3K型履带式蟹爪装载机, 法国ANF自卸汽车。采用水泥砂浆锚杆支护, 辅助设备有:KCO-12型撬顶机和Tatra138S型汽车改装的锚杆安装工作台。回采工作面劳动生产率为81吨/人班, 包括采准在内, 工作面工人劳动生产率49吨/人班。

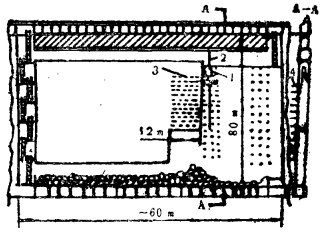

四、 分段房柱采矿法分段房柱法是在两个主要水平之间, 沿倾斜方向将矿体分成许多沿走向布置的矿房(即分段平巷)和顶柱, 回采工作自上往下分段进行。上下两个相邻的分段平巷掘进完毕后, 回采部分顶柱, 在采空区留下规则的矿柱, 以支撑顶盘。回采顶柱时, 从分段平巷每隔一定距离向顶柱钻凿一组中深炮孔, 爆下的矿石从下面的分段平巷用装运设备运出。

苏联维什涅夫矿开采伟晶花岗岩金属矿床, 矿体倾角15°—40°, 平均28°, 厚度1—12米, 平均3.5—4米。矿岩稳固, f=12~14。原采用沿倾斜方向耙矿的房柱法, 阶段高30米, 矿房宽11—12m。间柱宽3米, 斜长4—5米, 净空间距5米。用ПT36型凿岩机打眼, 28KW电耙出矿, 锚杆支护。为了提高矿块出矿能力和劳动生产率, 后改用分段房柱采矿法。

|

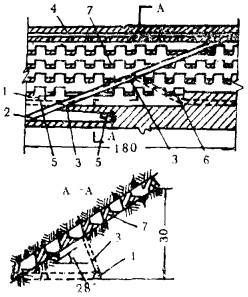

| 1—运输平巷; 2—斜坡道; 3—溜矿井; 4—通风平巷; 5—凿岩台车…6—铲运机; 7—矿柱 图 4 分段房柱采矿法 |

采区长180米, 分段平巷宽6.5—7.5米(取决于矿体倾角和厚度), 顶柱宽3米。各分段平巷用一条坡度10°、断面20m2的脉内斜坡道连接。斜坡道旁有二个放矿溜井, 一个靠近下水平, 一个在中部标高位置。上下两个分段平巷掘完后, 回采部分顶柱, 使留下的矿柱沿走向长度为4—8米。凿岩使用СЪу—2M型双机台车, 孔深2.2米, 用铵油炸药爆破。矿石用ПД—8型铲运机运往溜矿井, 平均运距80—100米, 台班效率260吨。实践表明, 一台铲运机的出矿能力相当于4台电耙(平均运距30米), 二台凿岩台车相当于7—8台手持式凿岩机。采用新方法后, 矿块平均产量从60吨/班提高到145吨/班, 千吨采准比从50m3减至12m3, 回采工人减少60%, 工作面工效从23.4吨/人班, 提高到41.1吨/人班, 采矿成本降低17.5%, 矿石损失率(12%)和贫化率(11.8%)保持不变。

法国苏蒙特铁矿开采产状规则的层状矿床。矿体赋存在稳固的页岩中, 厚度3—6米, 平均倾角30°。矿石属鲕状铁矿。阶段高度75米。过去主要采用逆倾斜方向推进的房柱法开采, 矿房宽10米, 间柱宽5米, 一个矿块5个矿房, 工作面依次超前20—30米。用气腿凿岩机打眼, 电耙出矿。由于劳动生产率低, 矿石损失率高, 后来改用分段房柱采矿法。采区长250米, 分段高度10—12米。分段之间用坡度22%的斜坡道连通。分段平巷宽6米, 用凿岩台车和铲运机掘进。分段之间的顶柱, 沿走向再分成9米宽的矿房和6米宽的矿柱。回采矿房时, 先沿底盘拉底, 第一组炮孔深5米, 用Montabert液压台车钻凿, 往上几组炮孔用手持式凿岩机钻凿。全面拉底后, 自上部分段平巷用深孔凿岩台车向下钻凿平行斜炮孔, 将顶部矿石爆下, 用ST5A型或CT 1000型铲运机通过下部分段平巷运出。矿山年产矿石112万吨, 地下工效达33吨, 采矿工效70—90吨。

五、 底盘漏斗分段空场采矿法底盘漏斗分段空场法兼有房柱法和爆力运矿的优点, 适用于中厚倾斜矿体。将矿体划分成许多沿走向布置的水平长分条(即分段), 各分段自上往下依次超前后退式回采。就每个分段而言, 又分成矿房和顶柱两部分。先用空场法回采矿房, 随后再以采空的矿房为自由面, 爆破部分顶柱。采下的矿石借自重和爆力作用落入底盘漏斗, 在下一分段水平用高效率装运设备快速出矿。

苏联米尔加利姆萨伊铅矿原先用超前切顶房柱法开采厚度大于10米、倾角12—35°的矿体。此法的缺点是, 矿体越陡, 采矿作业越危险;凿岩和装矿要依次进行, 不能连续回采, 自行设备的利用率低。为克服上述缺点, 后采用底盘漏斗分段空场法。

|

| ①—运矿平巷; ②—凿岩平巷; ③—装矿横巷; ④—凿岩横巷 图 5 底盘漏斗分段空场法 |

矿块走向长度150~200米, 两翼设有断面12m2的脉内天井。在上下两个主要水平之间, 沿倾斜方向把矿体分成许多沿走向布置的矿房和矿柱, 宽度分别为20和7.5—9米(视矿体倾角而异), 分段斜高相应为27.5—29米。矿房下部设有6.2m2凿岩平巷, 上部设有断面12m2的运矿平巷。上一分段的凿岩平巷与下一分段的运矿平巷用装矿横巷和底盘漏斗连通, 装矿横巷沿走向间距10米。从矿块中央向两翼后退式回采。回采工作从上部分段开始, 根据需要, 下部分段也可同时回采。从凿岩平巷和上一运矿平巷(或凿岩横巷)用KC—50型柱架式凿岩机在矿房范围内钻凿扇形炮孔, 扇面倾角45°。爆下的矿石落入底盘漏斗, 从装矿横巷用ПЁБ—3K型蟹瓜装载机装入ВСД—10型自行矿车, 每班装载效率400吨。实践表明, 这一方法可用于倾角12—40°、厚6—14米、顶盘围岩中等稳固的矿体。同超前切顶房柱法相比, 具有作业安全、设备利用率高等优点, 采准切割工作量虽然较大, 但采矿成本降低34%, 采矿工效从40.5吨/人班提高到48.8吨/人班。

六、 无底柱分段空场采矿法此法兼有深孔采矿和端部出矿的特点, 回采工艺简单、作业安全、劳动生产率高, 矿石贫化损失较低。对围岩稳固的薄或中厚急倾斜矿体, 可用来代替留矿法或分段空场采矿法。

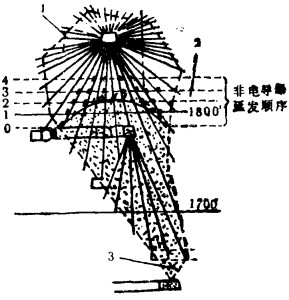

法国萨尔西尼金矿开采0.5—3米厚、倾角60°的矿脉, 阶段高4.5米, 分段高10米, 分段间用一条坡度20%的之字形脉外斜坡道连接。分段平巷最小宽度1.8米, 高3.5米, 用1.8米长的锚杆支护。掘进采用Montabert液压凿岩台车和0.6—1.8m3铲运机, 将矿石和废石分别运往各自的溜井。各分段自上往下超前回采。回采时, 先在采区端部沿矿脉掘进一个1—2m2的切割天井, 再用上述台车配H80型液压凿岩机钻凿直径64毫米的深孔, 孔内装填胶质炸药卷, 以切割天井为自由面进行爆破。沿走向每回采8米, 留下2米宽的矿柱支撑顶盘。爆下的矿石, 用CT 1700型无线电遥控铲运机运往溜矿井。采用此法矿石几乎无贫化, 安全条件明显改善, 事故率减少1/3, 劳动生产率提高50%左右。

|

| 1—采区边界; 2—上水平; 3—斜坡道; 4—下水平; 5—分段平巷; 6—溜矿井; 7—矿柱; 8—切割槽; 9—深炮孔; 图 6 无底柱分段空场采矿法 |

澳大利亚克利夫兰德锡矿开采近乎垂直的矿脉, 厚度1.5—18米, 平均7.6米。顶底盘围岩都很稳固, 矿脉与围岩接触界线清晰。矿脉走向长约360米, 分成两个采矿场, 中间留一条24米宽的间柱。分段高度18米, 沿矿体中心掘进分段平巷, 断面3.6×3.6米。与此同时, 在其两帮拉底, 拉底宽度控制在12米。在矿体两端用深孔分段爆破法掘进切割天井并扩大为切割槽, 槽宽与矿体宽度相等。然后, 从切割槽向中央后退式回采。使用双机台车配DH123型凿岩机向上钻凿平行深孔, 孔径51毫米, 孔距1.2米, 排距1.5米, 凿岩效率91米/人班。整个分段的炮孔一次钻完, 采用铵油炸药和毫秒雷管逐排爆破。用ST—5A型铲运机从端部出矿, 平均运距120~140米。用铲运机出矿容易剔出矿石中的大块废石, 加上严格控制拉底和深孔凿岩的质量, 贫化率不到10%。矿山年产矿石25万吨, 地下职工仅45人, 其中工人36名。全员劳动生产率24.5吨/人班, 地下工人劳动生产率达30.5吨/人班。

七、 天井深孔崩矿空场采矿法该法从天井钻凿深炮孔, 自下往上分层爆破, 矿石借助爆力和重力落至采场底部。五十年代苏联便开始采用这一方法, 用普通潜孔钻机钻凿水平深炮孔, 由于要在天井两侧开凿许多凿岩峒室, 采准工程量大, 劳动条件差, 凿岩效率低, 因此未能推广。七十年代以来, 瑞典制造了用于中等倾斜大断面天井的采掘两用爬罐, 苏联研制了用于急倾斜薄矿脉的小型采矿爬罐, 近几年芬兰又研制成功用电脑控制的H80ORL型自动化液压机组, 凿岩效率和炮孔精确度显著提高, 劳动条件大为改善, 使天井深孔采矿法进入了一个新的发展阶段。

苏联滨海多金属矿, 矿脉厚1.4~2.5米, 倾角70°, 围岩为稳固的砂岩, 矿岩硬度系数f=14, 原采用浅孔留矿法, 研制了外形窄长的KOB—25型爬罐后, 改用天井深孔采矿法。爬罐上安有一个支臂, 配用重型凿岩机钻凿直径50—56毫米、深至12米的水平炮孔。矿岩相当稳固时, 天井两侧不留矿柱, 甚至可以采用竖分条壁式采矿法(图 7)。这时, 不必在各个分条中央掘进天井, 回采工作以长壁工作面的形式从矿块一侧向另一侧推进, 可使采准工作大大减少。同浅孔留矿法相比, 炸药消耗量从2公斤/m3减至1.8公斤/m3, 工作面劳动生产率从10.3吨/人班提高到36.4吨/人班, 地下劳动生产率从8.3吨/人班提高到20吨/人班, 矿石损失率从10.5%下降到3—5%。

|

| 1—爬罐;2—导轨; 3—深炮孔; 4—锚杆; 图 7 天井深孔壁式采矿法 |

瑞典维斯卡里亚铜矿矿体厚13米, 倾角37°—55°。采场沿走向布置, 长55米, 不留间柱, 阶段高50—60米。天井布置在采场中央底盘接触线上, 直径4米, 用阿利玛克爬罐掘进。回采时, 使用H800RL机组钻凿扇形炮孔。每排18个炮孔, 共700米, 最深的40米。为防止围岩冒落, 部分炮孔朝顶盘方向打深一些, 以安设锚索。一次爆破两排炮孔, 排距分别为3.5与3米, 孔径分别为102与89毫米。用风动装药器装填铵油炸药。每米炮孔崩矿16—17吨。矿石借助爆力抛至采场底部, 在放矿点用5m3的cat980B型前装机装入载重50吨的K—501型自卸汽车运出地表。三个采场和一套机组年产矿石可达60万吨, 其中一个采场进行采准, 一个钻凿深孔, 一个爆破出矿, 月采矿强度达14吨/m2。由于强化开采和不留间柱, 估计矿石损失率只有12%。凿岩机组台班效率100—132米, 比普通潜孔钻机提高5—10倍。矿山年产矿石100万吨, 包括选矿在内, 全矿仅160人。

使用天井深孔采矿法, 矿石和围岩不要求很稳固, 围岩可用锚索预先加固, 矿石可暂留在采场, 或者利用爆力抛至采场底部, 因此比较灵活, 适应性强。同浅孔留矿法相比, 凿岩效率高且作业安全。同分段采矿法相比, 无须开凿联络分段平巷的斜坡道。天井深孔采矿法使用H800RL机组同VCR采矿法相比, 后者装药结构复杂, 爆破参数要经常调整, 难以实现程序控制, 且高风压潜孔凿岩能耗大, 作业条件差。可以预料, 在开采大型矿床中, 天井深孔采矿法将成为VCR法的有力竞争对象。

八、 大直径深孔阶段空场法加拿大国际镍公司铜崖北矿和来瓦克矿首创了大直径深孔阶段空场采矿法和VCR采矿法后的近20年的时间里, 已有十多个国家数十个矿山推广应用。国际镍公司安大略分部所属的十多个矿山, 1984年有一半矿石用此法开采, 1987年共采出矿石1200万吨, 其中1000多万吨用此法开采。该公司每吨矿石的平均采矿成本从1981年32美元降至20美元。在前几年金属市场价格暴跌的严竣形势下, 由于大力推广这种高效率采矿方法, 公司终于扭亏转盈, 摆脱了危机。

近几年来, 大直径深孔采矿的主要进展是:(1)孔内微差爆破试验成功, VCR采矿法已从单层药包发展到多层药包, 一次起爆, 从而减少了装药爆破次数, 增加了一次崩矿量;(2)创造了大直径深孔崩矿与VCR法开切割槽的联合方案, 由于兼采二者之长, 劳动生产率和采场生产能力进一步提高; (3)随着深孔钻机、钻具和操作技术的不断改进, 炮孔精确度明显提高, 大直径深孔采矿法已推广应用到急倾斜薄至中厚矿体。

加拿大白马铜矿矿体上宽下窄, 平均厚度24米, 最大厚度40米, 倾斜70°。原用分段空场法开采, 由于深部地压增大, 底盘围岩易冒落, 改为VCR法。采矿场垂直走向布置, 矿房宽18—20米。凿岩平巷位于上水平矿房中轴线上, 从上向下钻凿直径165毫米的扇形崩矿炮孔, 孔深60—72米, 排距4.2米。孔内延发爆破, 每层高3米, 一次爆破2—3层, 最多11层。最多的一次共爆破6排44孔, 崩矿近5万吨。矿石中等坚硬, 凿岩台班效率60米, 每米炮孔崩矿32吨, 炸药消耗0.27公斤/吨。矿石破碎均匀, 二次爆破炸药消耗量从45公斤/吨减至9公斤/吨。贫化率从19%减至10%。

|

| 1—球状药包; 2—切顶炮孔, 倾角45°以下, 64毫米; 3—拉底炮孔,64毫米。 图 8 白马铜矿VCR法 |

西班牙鲁比阿勒铅锌矿开采20~50米厚、倾斜接近90°的矿体, 矿房宽16米, 间柱宽20米。先采矿房, 在采场中央或顶盘一侧用VCR法爆出一条5米宽、60米高的切割槽, 其余炮孔装柱状铵油炸药包, 多排微差爆破, 一次崩矿12万吨。为减少爆破对间柱的破坏, 矿房边界采用减震爆破, 将炸药装入一根直径100毫米的塑料管内, 管壁与孔壁之间用砂子填塞。回采间柱时, 先用VCR法爆破采场中央一排炮孔, 形成超前切槽, 其余炮孔呈品字形依次超前多层漏斗爆破。每次爆破高度30米, 一次崩矿3万吨。矿石硬度中等, 孔网3.75×3.75米, 球状药包埋设深2.9米, 每米炮孔崩矿40吨, 炸药消耗0.25~0.3公斤/吨。矿山日产矿石3000吨, 仅4个采场工作, 2采2充, 生产工人工效26—30吨/人班, 全员劳动生产率8—10吨/人班。

西班牙阿尔马登汞矿开采4.5—5米厚的急倾斜矿脉, 分层充填法回采周期长, 生产能力低, 成本高。后改用VCR法, 采场长30米, 阶段高44米。炮孔呈梅花形排列, 每排相间为1个和2个炮孔, 孔径165毫米, 排距1.25米, 孔距2.5米, 边孔距岩壁0.6—0.8米。药包埋置深度2.3—2.6米, 重12.5—18.5公斤, 单层爆破。矿石坚硬, 每米炮孔崩矿13吨, 炸药消耗0.5~0.65公斤/吨。采用稳杆器炮孔偏斜率不到1%。日产矿石2000吨, 4个采场工作, 1个凿岩, 3个爆破, 全员劳动生产率10吨/人班, 贫化率8%, 损失很小。可见, 只要精心设计和操作, 厚度4—5米的矿体采用VCR法, 经济效果也是好的。

1989, Vol. 3

1989, Vol. 3