| 我国选矿厂碎磨流程发展趋势 |

一般,衡量选矿厂碎磨流程优越的主要标准是:经营费低;能耗低;钢耗低;基建投资低;达产时间短;设备运转率高。然而,截至目前为止,我们还未找到一种碎磨流程,在以上各方面都是优越的。近二十多年发展起来的自磨、半自磨技术,以及近10多年发展起来的新常规碎磨流程,都是力图更好地达到以上标准,而发展起来的。

我国处理有色金属矿石的大、中型选矿厂有近150座(1986年统计资料),其中浮选厂所用的碎磨流程主要是:三段开路碎矿——单段球磨;三段开路碎矿——棒磨、球磨;老三段一闭路碎矿——单段球磨;新(筛分机、破碎机为新型)三段一闭路碎矿——单段球磨;粗碎——半自磨(包括A、B、C流程——由自磨机、球磨机、破碎机组成的磨矿流程)流程。

上述几种流程,经多年生产实践证明:三段开路碎矿——单段球磨流程,因最终破碎产品粒度大(设计为-25毫米,实际均大于此数),磨矿效率低,因而造成电耗高,生产成本高。一些选矿厂已陆续改为三段一闭路碎矿流程。

三段开路碎矿——棒磨、球磨流程,因下列原因,在今后的设计中,也可能很少用:1.设备运转率低。这主要是因为棒磨机要停车加棒、清棒、紧固定衬板的松动螺栓等, 与球磨机相比,一般每月要少运转25小时左右;2.棒磨机规格大型化受限制;为适应矿物资源日益贫化,金属需要量日益增加的发展趋势,今后设计的选矿厂,将具有处理能力大、设备规格大的特点。棒磨机不能适应这一发展趋势,其规格不能太大,目前国外认为:由于受棒的长度限制,现在直径

老三段一闭路碎矿——单段球磨流程,是我国目前大、中型浮选厂采用最多的碎磨流程,该流程较前述两种流程碎矿产品粒度细,一般可-15毫米。因而,在一定程度上,提高了磨矿效率,降低了碎磨功耗,改善了选厂经济效益。但该流程用的破碎机系五十年代的老产品,弹簧压力小,设备材质差,安装功率小,处理能力低。

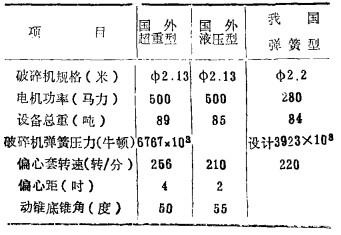

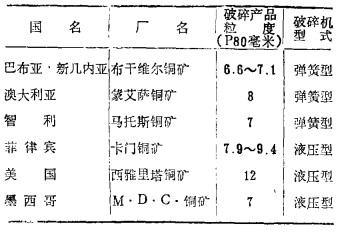

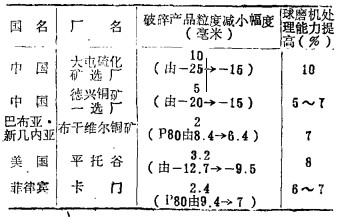

近十多年来,国外出现了超重型弹簧圆锥破碎机和高能液压圆锥破碎机(该两种圆锥破碎机与国产圆锥破碎机性能比较见表 1), 以及大振幅重型振动筛,因而产生了新三段一闭路,单段球磨的新常规碎磨流程,该流程的特点是:1.采用超重型或高能液压圆锥破碎机,使产品粒度P80(某一粒级以下粒度累计含量占80%)分别达到7毫米或8毫米左右(详见表 2),实现了“多碎少磨”,从而进一步减少了碎磨系统的能耗,提高了磨矿机处理能力(实例见表 3), 改善了选矿厂的经济效益。2.中碎前的预先筛分,用大振幅、高筛分效率的重型筛(布干维尔铜矿筛分效率在90%以上),不但改善了中碎机的作业条件,还增加了破碎系统的生产能力。3.采用破碎机功率自动控制,最大限度地提高了破碎系统的生产能力。

| 表 1 不同型号圆锥破碎机主要性能对比 |

|

| 点击放大 |

| 表 2 不同型号圆锥破碎机产品粒度生产实例 |

|

| 点击放大 |

| 表 3 破碎产品粒度对磨矿机处理能力影响实例 |

|

| 点击放大 |

由于新常规碎磨流程,具有以上优点,所以近年来国内外设计的大型选厂,以用此流程的居多,据七十年代以来,国内外40座新建大型选矿厂统计资料,碎磨流程属于常规流程27个,自磨流程13个(其中A、E,C流程3个,半自磨流程7个,自磨流程3个)。

对新常规碎磨流程,目前也存在争议。有人认为,今后选矿厂碎磨流程的发展趋势,应是粗碎——自磨或半自磨流程。因该流程基建投资低;生产费用低;钢耗低;适于处理含泥含水多的矿石;流程简单;易于自动控制等。因此,在国外如美国、加拿大七十年代以来新建的大型选矿厂,用此流程的较多,经分析,这主要是因为:1.这些国家电费便宜。据国外资料报导,当电费高至4.5美分/度后,常规流程具有优越性。当电费低于4.5美分/度时,虽然自磨或半自磨电耗高,但综合比较结果,用半自磨流程还是经济的。2.这些国家劳动力贵。由于自磨或半自磨流程较常规流程简单,因此可减少操作人员,这在工资占生产成本比重大的国家,减少定员对降低生产费用作用较大。因此,在某些工业发展高的国水平较家,今后向自磨或半自磨流程方向发展的趋势是较明显的。

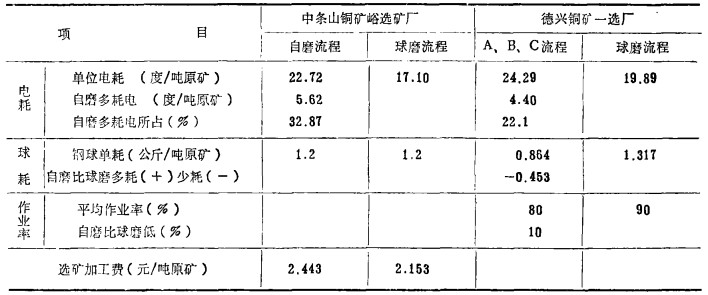

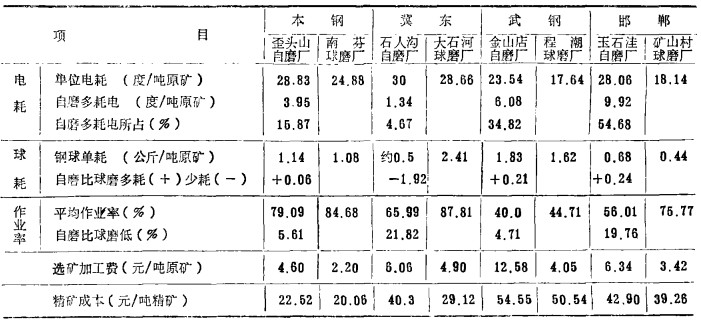

我国的自磨技术,自七十年代在选矿厂应用以来,也有较大发展,据不完全统计,已建成投产的自磨厂,有50多座,安装大小自磨机110多台。经近20年的生产实践,自磨流程与常规流程相比,效果如何见表 4、表 5。

| 表 4 不同类型流程主要经济指标对比 |

|

| 点击放大 |

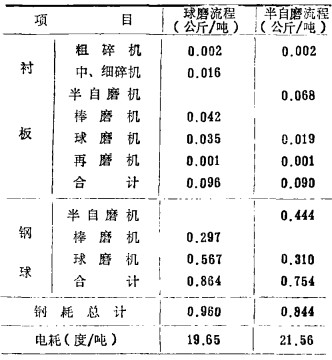

| 表 5 自磨、球磨厂主要经济指标对比 |

|

| 点击放大 |

从以上对比资料看出,自磨流程与球磨流程相比,其结果为:电耗多15~54%;成本高13%以上;作业率低5%以上。这是国内两种不同流程的对比结果,国外两种不同流程的对比数据见表 6、表 7。

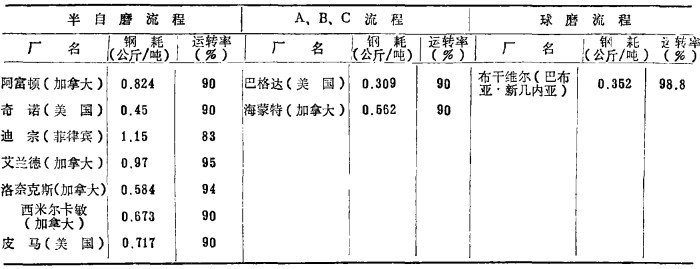

| 表 6 美国皮马选矿厂球磨流程与半自磨流程钢耗、电耗对比 |

|

| 点击放大 |

| 表 7 国外不同类型流程钢耗、运转率对比 |

|

| 点击放大 |

从表 6、表 7对比数据看出:国外自磨流程与球磨流程相比,电耗高、钢耗高,运转率低。与国内生产实践对比数据是一致的。另外,由于自磨机的生产能力随给矿粒度组成,矿石硬度以及岩石破裂特性等变化而波动,所以生产不稳定,据国外资料介绍,其波动范围如下:1.美国皮马选厂:处理五种不同类型矿石,磨矿功指数从12变动到23.2。自磨机加8~10%钢球,投产第一年运转率为75~80%, 第二年前8个月为85%。由于处理五种不同类型矿石,磨矿机处理量发生周期性波动,其波动范围为200~1200吨/时,因此必须安装可靠的自动控制设施,才能保证正常生产。2.加拿大阿富顿选厂:矿石磨矿功指数为13~18, 给矿量波动范围为220~500吨/时。

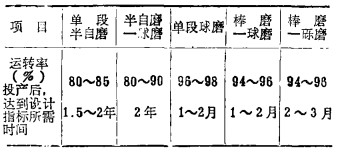

由于自磨机生产能力波动较大,下步选别设备,如浮选机则需相应增加,浮选时间要比常规流程多25~100%。不同磨矿流程的运转率和达产所需时间,见表 8。

| 表 8 不同磨矿流程、运转率、达产所需时间 |

|

| 点击放大 |

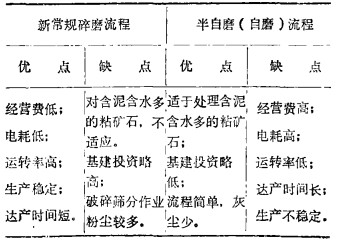

通过以上对比,综合上述两流程主要优缺点列于表 9。

| 表 9 新常规碎磨流程与半自磨(自磨)流程比较 |

|

| 点击放大 |

由表 9看出:新常规碎磨流程具有经济效益好,生产稳定,容易操作,达产时间短等优点。根据我国具体情况,今后新设计的选厂,用该流程的趋势是明显的(含泥,含水多的粘矿石除外)。而一些老选厂的技术改造, 该流程也是可取的。

至此,我们可以推断,作为影响选矿厂基建投资,生产成本和技术指标的重要环节的碎磨流程,今后在我国的发展趋势,必将是朝着新常规碎磨流程方向发展。

参考文献略

1989, Vol. 3

1989, Vol. 3