| 设备故障诊断技术及其在我国有色系统中的应用 |

冶金、矿山设备日益向大型化、自动化、高速化方向发展, 这些设备经常在极其繁重的条件(速度高载荷大且变化剧烈, 有时伴随振动冲击)和恶劣环境(高温、腐浊、潮湿, 多尘)下工作, 过量变形、疲劳断裂、严重磨损等各种失效形式经常发生。诸如矿山提升设备断绳、断轴, 初轧机主传动系统和氧气顶吹转炉倾动机构因瞬态扭振而发生疲劳断裂, 冶炼设备破损, 热风阀热疲劳, 传动齿轮点蚀、剥落、断裂和胶合等, 不仅造成很大的经济损失, 而且会导致人身事故。因此, 设备故障诊断技术越来越显得十分重要。

设备故障诊断技术是近年来发展起来的新兴科学, 60年代初, 始于美日、欧洲, 70年代末主要应用于航天、核电等尖端工业, 80年代以来扩大到冶金、化工、发电、船舶等部门, 并已取得显著的效益。摇报道, 日本新日铁公司设备维修中使用这项技术, 年维修费降低了20-50%, 设备故障率减少75%左右; 英国国有企业采用这种技术, 每年设备维修费用从30亿英镑下降到22亿英镑。国际上一般维修费用约占固定资产总值的4%, 生产损失为5%, 如果运用故障诊断技术、推行状态监测维修, 每年可增加效益100%, 其中节省维修费用30-50%。因此, 越来越受到人们重视。

我国1979年才初次接触这一技术, 迄今, 已在冶金、矿山系统中开展, 太原钢铁公司1980年以来应用该技术预防了多次重大事故的发生, 减少损失几十万元, 株洲冶炼厂应用该技术进行设备状态监测, 获经济效益30万元。1983年冶金部分别在太原钢铁公司、北京钢铁学院和北京冶金设备研究所设点, 并于1985年在太原成立了“故障诊断组”, 确定了今后几年的工作方向。中国有色金属工业总公司1987年也分别在中南工业大学和北方工业大学成立了设备测试与诊断中心。现就故障诊断技术及其在冶金、矿山的应用, 概略介绍如下。

二 设备故障诊断技术所谓设备故障诊断技术, 其含义是: “定量地掌握设备运行状态, 预测设备的可靠性和性能; 如存在异常, 则对其原因、部位、危险程度等进行识别和评价, 决定其修正办法。”因此, 它是设备状态监测和故障诊断的统称。主要包含泊下四个方面:

1.对运行中的设备(系统)的状态进行正确的测试, 获取合理的信号;

2.用有关方法从信号中提取有用的信息, 判断设备(系统)运转是否正常, 进行早期诊断;

3.如出现故障, 应判别故障所在、原因与严重程度;

4.根据所得信息, 预测设备(系统)运行状态的发展趋势。

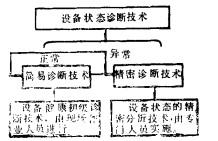

设备故障诊断的一般过程如图 1所示。它的基本系统(见图 2)包括两部分:一是筒易诊断技术。主要是由现场作业人员实施, 运用感官诊断技术或使用较简易的仪器和测试方法, 主要判别设备是否处干正常过程。所谓感官诊断是直接依靠人的感官(视、听、嗅和触觉器官)功能和智力, 以及实际工作经验来完成。二是精密诊折技术。对简易诊断技术判定为“大概有点异常”的设备进行精密诊断, 以确定采取哪些必要措施, 即决策。因此, 有了设备诊断技术, 就能变原来的“预防维修, (Prevetive Maintenance)为“状态监测维修” (Condition Based Maintenance)或“预知维修”(Predictive Maintenance)。即由原来凭经验或统计数字对设备进行计划维修或定期维修, 改变为根据设备故障诊断技术监测设备有无劣化和故障, 决策是否停机进行必要的维修。从而克服了“预防维修”存在的盲目停机, 损害设备精密, 以及维修量、维修消耗、维修费用大, 甚至发生突发事故等缺点。大大提高了经济效益。

|

| 图 1 诊断过程 |

|

| 图 2 设备诊断技术的基本系统 |

通常冶金、矿山设备可通过测取振动、噪声、力、温度、声发射、腐蚀以及润滑剂或液压油的压力、流量、污染度等方面的信号来进行设备的状态监测和故障诊断。目前应用较广的有:摩擦学诊断技术、振动诊断技术和声发射诊断技术。

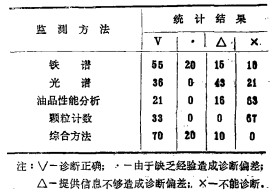

(一) 摩擦学诊断技术近年来, 一种从润滑油中获取有关机器运转状态的各种信息, 着重对润滑系统(或液压系统)的磨损与润滑状态进行诊断的技术发展很快。并在发动机、齿轮、轴承和液压系统等方面取得了一定进展, 因而在设备故障诊断技术中占有重要地位。机器零部件磨损后, 磨损下来的大量小颗拉(磨屑)混杂在润滑油中, 如对油液取样分析, 从油液中小颗粒的成分、形态、大小及浓度等可以判断和预测机器系统的磨损情况, 进行状态监测和故障诊断。其常用监测方法有:光谱油分析(SOAP), 测定润滑中金属元素浓度值(PPm); 颗粒计数法, 测定润滑油中各种尺寸范围的金属和非金属颗粒数量, 碎屑检测, 使用磁塞和滤膜检测油中颗粒; 以及油品理化性能分析, 测定油品各项基本理化性能。近年来, 铁谱分析法发展非常迅速。铁谱技木是一种从润滑油中分离并检测磨损颖粒的技术。它借助于铁谱仪来测定润滑油中大颗粒(75μm)和小颗粒(< 2μm)的相对数量(直读铁谱监测)或观测磨损颗粒的形态、尺寸、成份与数量等(分析铁谱监测)。它具有分辨范围广、费用低、判断准确等优点。各种方法诊断结果可靠性统计见表 1。

| 表 1 诊断结果可靠性 |

|

| 点击放大 |

随着各类润滑系统如发动机、齿轮、轴承、液压系统等向着高速、高效、高可靠方向发展, 仅仅靠一两种监测方法已不能满足对状态监测和故障诊断的要求。因而, 近几年来, 一种以铁谱技术为基础, 融合进其它油分析法而逐步形成的诊断技术新体系-摩擦学诊断技术, 获得了迅速发展。由表 1可见:摩擦学诊断技术(综合方法)明显提高了诊断结果的可靠性。诊断正确率提高到70%。最重要的是完全不能提供信息的比率下降到零。

(二) 振动诊断技术许多机器在运行过程中, 都产生明显的振动, 一部分振动能量通过机器表面幅射到空气中, 成为噪声。

当机器内部发生异常时, 一般情况下都会随之出现振动和噪声的大小及其性质的变化。所以, 根据对振动和噪声的测量和分析, 不用停机和解体, 就可对机器的劣化和故障的特征有所了解。加之七十年代以来, 电子技术飞速发展, 振动和噪声信号检测和分析技术水平的提高, 成本下降, 使振动(噪声)诊断成为故障诊断巾研究和应用最广泛的技术之一。据统计, 就世界诊断技术而言, 振动与噪声诊断占66%。

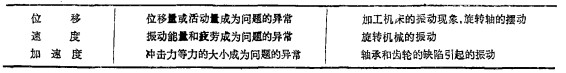

表 2、表 3分别列出了旋转机械各类异常的监测参数和简易诊断判别标准实例。

| 表 2 适用于旋转机械各类异常的测定参数 |

|

| 点击放大 |

| 表 3 判别标准实例 |

|

| 点击放大 |

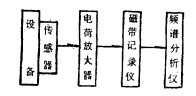

由于引起振动的原因很复杂, 在机器某点上测得的振动信号实际上是由各种因素引起的复杂的合成信号。为了提高诊断的可靠性, 当前, 最基本的方法是利用数字计算机, 或数据处理机, 通过快速傅里叶变换, 把复杂的振动信号(时域信号)还原成组成它的各种振动频率的分量(易于观察分析的频域信号), 这就是频谱分析。其分析的测试框图见图 3。由传感器拾取的振动信号经电荷放大器(电压放大器)放大后送磁带记录仪, 再送频谱分析仪进行信号处理, 把振动时域信号转换成频域信号, 并在频谱分析仪上显示或直接打印出以频率为横坐标, 振动响应为纵座标的关系图(频谱图)。由于不同的设备故障对应有不同的振动频率, 因此, 从频谱图上可以得知:振动由哪些故障引起, 以哪些故障为主等。把测试的频谱图与基准谱相比较, 便可估计出机器的寿命。

|

| 图 3 测试框图 |

(三) 声发射诊断技术

金属材料由于内部晶格的位错、晶界滑移或者由于内部裂纹的发生和发展, 均要以弹性波的形式释放能量, 这种现象称为声发射现象。声发射的特点是:只有零件受到一定的载荷, 有开放性裂纹发生和发展的前提下才会有声发射, 而且, 多数金属(特别是钢、铁材料)其声发射的频带, 均在超声范围内, 灵敏度较高。因此, 通过提取并处理声发射信号就能诊断出运行状态下构件缺陷的发生和发展, 以及发生部位, 获得有关缺陷的动态信息。这就是声发射诊断技术。目前, 国内外已有用于声发射诊断技术的各种仪器, 它已成为设备故障诊断在线监测的不可缺少的手段。其主要应用场合有:构件裂纹的发生和发展; 压力容器水压试验的指示; 氢脆和应力腐蚀裂纹; 周期性超载和应变老化; 焊接质最的监测以及声图象分析等。

三 故障诊断在我国有色系统中的应用近年来, 有色金属工业总公司所属院、所以及大的工矿企业, 都在积极开展设备状态监测和故障诊断的研究和应用, 并已取得明显的经济效益。现简介如下:

(一) 加强设备状态监测 进行简易故障诊断株洲冶炼厂根据实际情况, 开展设备状态监测, 累计测点4000多个, 提供了可靠信息, 获经济效益30万元; 该厂一是应用简易测振仪和冲击脉冲计对D700高压鼓风机、V4-73-11排风机、D300-12煤气加压机及园盘铸型机等生产关键设备进行定期定点监测, 分析缺陷, 监测设备状态劣化趋势, 提出处理方案, 消除隐患; 二是应用超声波测厚技术对鼓风炉、沸腾沪附件进行腐蚀监测, 和用简易测厚技术对鼓风炉及沸腾炉水套、收尘器、烟道等进行腐蚀监测, 为设备维修和制订大修计划提供了科学依据。株洲硬质合金厂1987年一季, 用RD-205H2分析仪、西德Tif8800手提式检漏仪及报警器, 对用氢气的单位进行检测, 查出漏气130多处, 及时整改, 节氢6.6万立方米、电40万度, 价值10多万元, 该厂1987年4月成立设备状态监测站, 开展了轴承检测、超声波测厚、X射线探伤、氢检漏等, 检测出问题147个, 避免3起事故节约维修费1万多元。

(二) 摩擦学诊断技术在德兴铜矿应用铁谱技术, 原子吸收分光光度计及油品的常规理化检测手段, 对美国引进的154吨R-170电动轮汽车柴油机进行工况监测, 不但随时监控了设备的运行情况, 防止了重大设备事故, 还解决了柴油机润滑油油品质量分析和使用周期的评价; 试验表明:国产中增压柴油机油完全能取代进口油, 在保证柴油机正常运转的情况下, 将原换油周期100小时延长到300小时, 节约了大量的外汇和资金。

(三) 在设备检修、技术改造及质量考核方面的应用1.株州冶炼厂大修换下的托轮和轴, 内部情况不明长期不敢动用, 准备报废。采用超声波探伤技术对其进行检测, 使两件挥发窑旧托轮和轴得以重新使用, 节约资金1万多元, 此外, 还对4BI-200/2.5及4L-2018空压机轴类零件进行锻件组织、疲劳裂纹等检测, 及时处理了发现的问题, 保证设备正常运转。

2.株州硬质合金厂202车间振动干磨机运行10多年, 原计划1988年检修, 经CCH-12型超声波测厚仪进行测厚检查, 决定推迟大修, 节约了维修费又避免了两天的停机损失。

3.在质量考核方面, 不少厂家应用振动诊断技术, 得出的科学结论, 使生产免受损失。

1988, Vol. 2

1988, Vol. 2