| 金属矿山通风系统测定(续) |

据《冶金矿山安全规程》规定,有效风量系指到达了作业地点(一切需要通风的地点)的新鲜风量,即发挥了通风效益的那部分新鲜风量。在到达作业地点之前漏失的(对压入式通风系统而言)或到作业地点之后漏入的(对抽出式通风系统而言)那部分新鲜风量,以及虽然通过了正常风路但未进到作业点使用,直达回风道的多余风量都不是有效风量。而且有效风量只能测算一次使用的新鲜风量,串联、循环或重复使用的风量不能重复测算。

二 有效风量测定地点在选择布置有效风量测定地点时,必须满足以下条件:

1.必须在作业地点或其附近,能够测出到达该作业点的新鲜风量;

2.断面较规整,风流较稳定,且安全可靠。

现举例说明如下:

例1.如图 3所示:在穿脉巷道AB中有若干作业点1.2.3.4, 尽头设有密闭墙B, 进入穿脉巷道的新鲜风量全部到了各作业点。这时既可在各作业点分别设点,也可在穿脉巷道入口A处设一总点。尚未设密闭墙或密闭墙漏风,则只能在各作业点分别设点.而不能在A处设总点。

|

| 图 3 局部通风有效风量测点布置 |

例2.如图 4所示的耙道群,利用贯穿风流通风,新风由A、B两向进入,污风在C处汇合,中途无漏风。有效风量拥点既可在各耙道分别设置,也可在A、B两处设置(测A、B风量之和),甚至还可在C处设总测点。具体选用哪种方法,应视现场实际情况而定。

|

| 图 4 耙道群有效风量测点布置 |

例3.不少矿山,在进风道中设有溜矿井(或其他作业点),经过溜井作业场所后的风流经净化后再进入采掘作业区使用(图 5)。因为溜井是一种作业点,能否认为到达了溜井处的新鲜风量都是有效风量,因而在A或B处设一总点测算全矿井或全中段的有效风量呢?从形式上看,似乎与有效风量概念并无矛盾,但深入研究一下则不难理解,主扇的服务对象主要是大量的采掘作业点,以一个溜井作业点代替全部作业点显然是不合适的。而且溜井往往离采掘作业区较远,从溜井到采掘作业区之间常常存在许多漏风渠道,在溜井处设总点测出的有效风量很难真实反映采掘作业区的有效风量。所以一般不能这样做。但若溜井离采掘作业区很近,中间又无漏风渠道,在此特殊情况下这样做也未尝不可。

|

| Ⅰ—溜井;Ⅱ—作业区(B—C)。 图 5 有溜井的有效风量测点布置 |

三 有效风量测量方法

如同主扇装置风量一样,作业点有效风量也是用实测的巷道过风面积与平均风速相乘而得。不同的是有效风量测点数量多且非永久性的,风速也较低。所以一般不建测风站,不用毕托管——微压计测动压换算风速,而是因地制宜选择测点,使用微速风表走线法或热球风速仪分格法测量平均风速。

(第五节) 通风点风速(风量) 一 通风点风速(风量)的概念通风点风速(风量)就是流过通风点断面的平均风速或风量。由于通风点的性质不同,对通风的要求也不同,评价通风系统效果时,应以通风设计或有关规定为依据,以风量为定额者就测定风量,以风速为定额者则测定风速。

二 通风点风速(风量)测点的选择通风点风速测点的选择与有效风量测点的选择有所不同。有效风量测点的选择主要考虑能否测出进入通风点的新鲜风量,无论选在通风点以内或以外适当地点均可。通风点风速测定的目的主要是考査通风点排尘风速能否满足要求,而风速又与过风断面大小有关,因此选点时必须考虑以下基本条件:

1.必须在通风点中选点,且应尽可能接近作业人员作业场所;

2.测点的过风断面积应基本符合设计要;

3.全断面上风流方向一致,即无反向和环流等现象。

现举例说明如下:

例1.平巷掘进作业点。这种作业点多用混合式通风(图 6), 依第1个基本条件,风速测点应设在A处附近。但此处存在反向风流,不宜设点。从第3个基本条件看,只要风筒不发生大量漏风,B、C、D等处全断面风向应是一致的,都可设点。设甶何处为好,取决于第2个基本条件,即看哪里断面更符合设计要求就在哪里设点。但须距风机入口或风筒出口5米以远。

|

| A、B、C、D—测风地点 图 6 平巷风速测点布置 |

例2.天井掘进作业点。不同的天井掘进方法其通风方法也有所不同,有的用钻孔和局扇造成“贯穿”风流通风,有的用风筒和局扇进行局部通风。但无论哪种方法都不能完全具备上述三个选点条件,即不可能在人员作业地点选到合适的测点,准确地测出天井断面的平均风速。因此,天井掘进作业点不宜采用风速而宜采用风量来评价它的通风效果。其风量就不一定要在天井里面设点测量,在其附近平巷中能测出流过天井的风量也可,或测出天井通风钻孔或风筒的风量也行。总之,可视具体情况灵活处理。实际上,掌握了天井的风量,再实测出天井的过风断面,便可算出天井的风速,用此风速检验天井的通风效果也是可行的。

例3.巷道型采场作业点。巷道型采场一般都用贯穿风流通风(图 7)。这类作业点的特点是,过风断面变化较大,不易做到规整;靠近天井处风流很不稳定等。对于此类作业点常用风速评价其通风效果。风速测点一般选在距两端天井5米以远,采幅和高度基本符合设计要求的地段。如果实际采幅和高度与设计相差甚大,则应从实际出发,选择有代表性的地段设点。

|

| 图 7 巷道型采场风速测点布置 |

例4.硐室型采场作业点。其特点是断面大,作业人员集中在某些部位且经常变动。若按断面积乘排尘风速计算风量,则需风量很大,难以满足要求,实际上也没必要。倘只对作业人员所在部位供风,就必须在采场内安装风流诱导设施或局扇。这样,采场风流结构和粉尘分布情况如何,怎样测定排尘风速和粉尘浓度,都有待研讨。可见硐室型采场的风速(风量)合格率如何测算,是通风系统测定工作中的一个难题。在此难题尚未解决之前,目前可用下述变通办法:

1.在采场入风口或出风口测量通过采场的风量,用风量判断合格已否;

2.在难以实施测风的情况下,用测尘代替测风。若粉尘浓度符合要求,则认为风速(风量)合格。反之,则认为不合格。显然这是一种不得已的办法。好在这类作业点在全矿所占比例极小,即使有误差也无关大局。

其他通风点,如喷锚作业点、井下炸药库等的风速(风量)测点选择及测定方法可参照上述做法。

此外,还有两条原则性规定如下:

1.应用局部通风的作业点,如果局扇及风筒布置不合《规程》要求,如送风风筒口离工作面过远(规程要求小于10米,测定要求可放宽到12米),风筒破裂漏风严重,吊挂不平积水严重等,可认定此作业点为不合格点,无需测定。

2.在条件允许的作业点,可将有效风量测点与风速(风量)合格率测点合并在一处,以节省测定工作量。

(第六节) 主扇装置风压 一 主扇装置风压的概念理论上,主扇的进风口与出风口两断面; 间的全压差才是主扇风压。实际上,由于主扇进、出风口断面的瓦流正处于急变过程,难以用常规方法在这两断面中设点测出主扇风压,而要离开主扇及其扩散器前后一定距离,风流较稳定的直线巷道或风硐中设两测点,测出此两断面间的风压差当作主扇风压。由于这两测点间除主扇外还有扩散器、两段巷道或风硐等裝置,故把这样测得的主扇风压称为主扇装置风压。它比真正的主扇风压略小些。

二 主扇装置风压的测定 一 测点设置为了尽可能得到较准确较接近于真正主扇风压的数据,主扇装置风压测点设置应考虑以下要求:

1.距离主扇尽可能近些;

2.风流比较稳定(其要求同主测点);

3.建立测风站。测风站是测定主扇装置风压和风量的永久性设施,在新建矿井通风系统时应纳入主扇安装工程统一考虑。老矿井通凤系统往往没有考虑测风站设施,有条件的矿山应予补建。

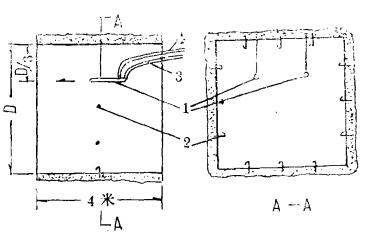

测风站的构造,应包括4米长的用水泥沙浆抹平的站区,四周均匀埋设用以安装分格铁丝的挂钩,分格网度一般为4×4或5×5。在距顶板

|

| 1—毕托管;2—挂线勾;3—传压皮管;4—至压差计;D—测风站高度。 图 8 简易测风站 |

二 测定方法

据通风动力与通风阻力关系的理论,主扇装置全压=矿井通风阻力+出风井口或扩散塔动压损失土自然风压。当进、出风井高差不大或井筒深度不大时,可不考虑自然风压。这样,主扇装置全压绝大部分用于克服矿井通风阻力,这部分压力就是主扇的有效压力(H扇)。评价通风余统的技术经济效果就应以此有效压力为依据。

又据主扇装置压力与风硐中风流压力的关系可知,主扇装置的有效压力可通过测定风硐中风流压力得到。不同的通风方式其测定方法也不同。

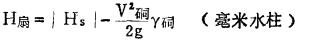

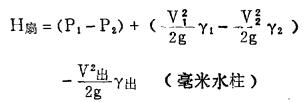

1.主扇安在地表做抽出式通风时,主扇装置风压

|

式中,Hs—风硐中风流的相对静压(毫米水柱),用毕托管——压差计测定;

V硐、γ硐——风硐中的平均风速(米/秒)和重率(公斤/米3), 测法如第三节所述。

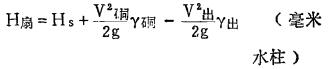

2.主扇安在地表做压入式通风时,主扇装置风压

|

式中:V出、γ出——出风井口的平均风速(米/秒)和重率.(公斤/米3)。因V出往往很小且难测准,故

3.主扇安在井下时,主扇装置风压

|

式中:(P1-P2)——主扇前后风硐中风流的静压差(毫米水柱),用毕托管—压差计测定。

V1、V2——主扇前后风硐平均风速(米/秒),测法同前。

以上,是在具备设点条件下测定主扇装置风压的一般原理。但从我国金属矿山的实情来看,具备设点条件的矿山为数甚少,多数矿山未建测风站,特别是采用分区通风或半分区通风系统的矿山,所用主扇都较小,多半利用废旧巷道安装主扇,不但未设测凤站,往往在主扇前后连十几米长的直线风量也没有,风流不稳定,想要测得准确的风量、风压值很难。这是矿井通风系统测定中的又一常见的难题,只能依据测风测压原理,因地制茸采取切实可行的办法去处置。下面介绍几例矿山处置这类问题的一些实际经验。

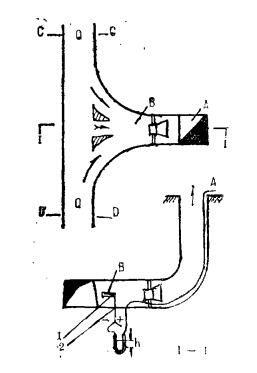

例1.某钨矿一分区通风系统,釆用50Al1NO12风机做主扇,安在废旧巷道中(图 9)。入风端是三条支巷的汇合口,巷道断面积6米2, 风速2.6米/秒,排风端是直通地表的小井,高16米,面积6米2。由于风速低,主扇前后动压差甚微,且无法测定,便采用了图 9所示的方式测得B处的相对静压作为H扇。为了减少汇合口处风流紊乱和波动的影响,特在毕托管上套上一截小套管,管内填塞少许棉花,起到了缓冲的效果。

|

| 1—小套管;2—毕托管。 图 9 某钨矿H扇、Q扇测点布置 |

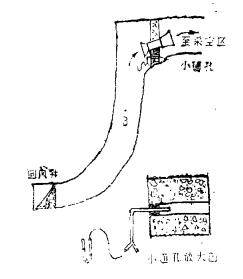

例2.某铅锌矿采用半分区通风系统,其中一主扇为70B2NO12型,装在废旧巷道中(图 10)。入风端是面积9米2的旧平巷,风速1.9米/秒,排风端是通地表的采空区,面积很大。也因风速低,动压差小且无法测量,而采用测主扇装置前后A、B两处的静压差作为H扇的办法。具体做法是利用主扇隔墙中埋设的小通管,沟通墙两侧的压力。将毕托管伸进小通管中,四周密封。由于墙较厚(0.8米),虽未填塞棉花,压力也相当稳定。

|

| 图 10 某铅矿H扇、Q扇测点布置 |

以上两例有一共同点,就是风机前后均无直线段,风流不稳定,无法测量动压,但因风速低,动压差很小可忽而不计,故可用相对静压或静压差作为H'扇。实际上,凡是主扇前后巷道风速很低或断面积相近的情况,都可这样办。这是一种切实可行的变通办法,对解决H扇的测定难题有一定的实用意义。

例3.某矿采用大型轴流式主扇,安装在地表,入、排风端均无条件设置测点,于是采取了在主扇吸风口及扩散器中设点的办法,如图2(a)所示之A、B两处。A处利用Ⅰ、Ⅱ、Ⅲ 3个静压孔测得主扇的平均相对静压作为H扇,并在B处分格测动压换算风速,乘断面积得Q扇。据资料,如果系离心式主扇,如图2(b)所示,则可在吸风管中A处设点测Q扇、H扇,也能取得一定精度的结果。

第七节 风机功率 (一) 风机功率的概念计算主扇效率、单位有效风量所需功率及单位采掘矿石量通风电耗的N、P两参数,均指驱动风机的电机之输入功率,惯称风机功率。

(二) 风机功率的测定方法主扇功率要求逐台进行测量。辅扇、局扇的功率则因数量多不要求逐台测量,一般可参照下述经验处理:

1.风机数量不多,可用简便的钳形三用电表,逐台测量或分类抽样检测。

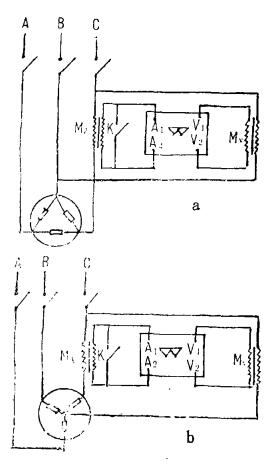

2.风机数量较多时,既可抽样检测,也可取用铭牌功率。因风机很多时,有超负荷的也有负载不足的,盈亏持平之后,铭牌总功率与实际总功率基本接近。测量主扇电机功率的方法有多种,最常用的是功率表法(瓦特表法)。此法须根据不同的电路正确选用。

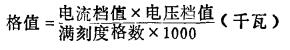

一 在三相四线制电路中,分两种情况1.三相负载对称时,用“一表法”。即在电路的任一相中接装一只功率表(图 11), 测出该相功率Wi,三相总功率

|

|

a—三角形连接;b—星形连接 K—短路开关;W—瓦特表;MA—电流互感器;MV—电压互感器;A1、A2—电流接头;V1、V3—电压接头。 图 11 一表法 |

|

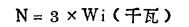

式中:Wi=表头读数×格值×电流互感系数×电压互感系数(千瓦),

|

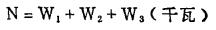

2.三相负载不对称时,用“三表法”。即在电路各相都装接一只功率表,分别测出各相的功率W1、W2、W3,三相总功率

|

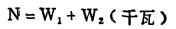

即在电路的任两相中各装一只功率表,分别测得两相的功率W1、W2,三相总功率:

|

在三相三线制电路中,不论负载对称与否,也不论是三角形连接或星形连接,都可用两表法测三相总功率。但要注意,只有在负载功率因教Cosϕ>0.5时,两表的指针才是正转,W1与W2是正值。如果CoSϕ < 0.5, 则ϕ2=ϕ+30>90°,cosϕ2是负值,W2为负,功率表的指针反转。为了读出W2的数值,应将功率表的任一相线反接,这时三相总功率是两表读数之差。

由于N=W1+W2的结论是依据三相瞬时电流平衡(A1+A2+A3=0)的条件推证的,在三相四线制电路中负载不对称时不能满足此条件,故三相四线制电路不宜用两表法。

除上述单相功率表法外,还有三相功率表法,电流、电压、功率因数表法及电度表法等。无论采用何种方法,都应注意:

(1) 必须事先弄清楚电路的电流值、电压值以及所用仪表的电流、电压量限。当仪表量限小于电路电流,电压值时,务必接装适当的电流互感器和电压互感器。

(2) 为保护仪表安全,必须接装电流短路开关,启动电机时要使开关闭合,使仪表避开启动冲击电流,待电机运转正常后再断开,将电流引入仪表进行测量读数。不测量时保持闭合状态,以防再次启动时忘了合闸而造成损坏仪表的事故。

第八节 通风点风质依理说,所有通风点都应进行风源质量查定,才能正确计算风质合格率。但在一次通风系统测定中要进行通风点风质全面査定,工作量太大,时间不允许。为了简化通风系统测定工作,从实际出发,对通风点风质査定和评价问题可按下述原则处理:

1.凡是接受地面来的途中没受到污染的新鲜风源的通风点,都认可为风质合格点,免测。

8.经实地调查,如发现某处风源受了污染,则应在该处下游作业面的风流入口处布点,查定风质。倘此污染实属偶然性的,也可考虑免测。但对经常受串联或循环等污风污染的风源则必须测定。

1988, Vol. 2

1988, Vol. 2