| 地下矿山放矿溜井系统的设计 |

溜矿井是把巳采矿石垂直搬运到矿石装载仓的主要形式, 矿石从装载仓再提升到地表。如图 1。本文所用的词“矿石”和“溜井”, 可用于任何破碎岩石的搬运系统中。

|

| 图 1 溜井系统的专门名词 |

溜井系统在崩落采矿和分阶采矿中用得最广泛, 在具有急倾斜矿体的多水平开采的矿山次之, 在`较平伏矿体中, 溜井有时用于连接运输机系统。

自从散体流动的原理系统阐述(Jenike, 1961, 1964; Johanson和Coijn, 1964, Kvapil, 1965)以来, 已过去20年了。然而, 有关讨论溜井系统设计准则的文章几乎没有发表过。因此, 本文的目的在于为优秀的放矿溜井设计提供所需资料。

二 溜井系统里的岩石流动如果一个溜井系统达到它的职能, 物料的输送必然出现一个有序的形态。用这种形态, 可有效地利用溜井的全断面。在不考虑卸矿点或出矿口失控流动的情况下(其设计将在后面谈到), 有两种情况会阻止溜井里矿石的流动, 即: 1.由联锁拱引起卡矿;2.由内聚力拱引起卡矿。

上述两个问题的预防方法木文随后将分别予以讨论。第三个问题是管输, 与溜矿井尺寸和放矿口尺寸的比例有关, 将在放矿口设计中予以讨论。

1. 联锁拱的技防联锁拱架是大块径漂砾变为楔状结构同时形成阻塞的结果。虽然当相对较大的碎块在溜井里形成稳定的排列时, 常出现这种拱架。由于溜矿井几何形状突然改变也可致此。典型的例子是改变弯道和肘节方向或放矿口处的溜井结构。

形成这种拱架的概率取决于搬运物料的大块率、相对于溜井和放矿口尺寸的矿石块径、矿石碎片的形状以及流动矿石在溜井断面的流速分布。

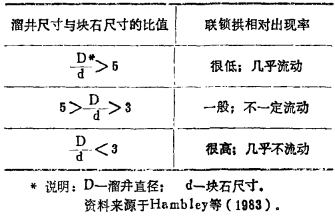

形成联锁拱架的概串统计方法尚未得到很好的研究。因此, 使用的经验标准是以溜井直径与块石直径的比值

| 表 1 联锁拱架结构 |

|

| 点击放大 |

如果利用表 1数据, 就必须要决定应用

用尺寸d来推述块径大小, 必须考虑块度分布以及块体形状。即使所装岩石通常破碎的均匀, 那么, 用可能遇到的最大碎块的设计来代替正常遇到的最大块石的设计也是不切实际的。此外, 在卸矿点使用一个格筛, 可以控制进入溜井的最大尺寸的板状块石范围。太大的, 以致不能通过格筛的板状岩块就在格筛梁上破碎。所以, 如果使用格筛, 格筛梁之间的间距就变为一个用于d的岩块尺寸。如果不使用招筛, 较大的岩块尺寸d可以通过对破碎岩石的调查来估计。

2. 内聚力拱的预防内聚力拱是由于绍颗粒相互粘附, 胶粘的结果。由于细颗粒相对于其体积有较大的表面积, 因此, 表面力支配它的性能。相反, 大颗粒是重力支配其性能的。

大块和小颗粒之间的差异多少有些随机性。然而, 对于物料搬运, Jenike(1964)建议把小于0.01英寸的颗粒作为细料。当粗粒间的摩擦力阻碍移动时, 细粒除呈现摩擦力以外, 还呈现出内聚阻力。如果湿度大, 这种内聚阻力会增大。如果细粒的强度足够大, 一个稳定的拱架就可能在溜井全断面上形成。与联锁拱比较起来, 此拱叫做内聚拱。

是否一个内聚拱结构取决于溜并跨度?如男溜井跨度足够大, 重力将大于内聚力和摩擦力, 不会形成拱架。于是, 预防内聚拱有必要知道细颗粒的内聚和摩擦特性。这些特性可由实验室模型试验来描述。如上简述, 湿度也影响颗粒内聚的能力。但是, 足够大的水量会阻碍内穿拱的形成。所以, 当试验测定内聚力和摩擦特性时, 在上述所期特的湿度范围进行试验则是间取的。

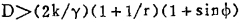

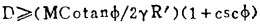

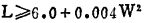

防止形成内聚拱的溜井的最小尺寸由下式确定:

|

(1) |

式中. D——溜井直径, 英尺2;

k——细粒料内聚力, 磅/英尺2;

γ——细粒料的密度, 磅/英尺8;

r——溜井的长/宽比;

ϕ——细粒料的内摩擦角, 度。

象讨论联锁拱一样, 一个矩形溜井的特征尺寸D是其较小的尺寸。内摩擦角通常处在ϕ=20°~55°的范围。

三 放矿口设计放矿口或出矿口的设计, 对矿岩装运系统流畅作业关系重大。因为放矿口将矿石从一个溜井装运到另一个装运系统的组成部分中, 后者包括: ①一个提升竖井箕斗;②集矿水平或运输水平上的一辆无轨或有轨矿车;③一台皮带运输机;④一台破碎机。如果溜井作业获得成功, 就必须要满足通过量和有效贮存的要求。要做到这一点, 放矿口设计必须使出现卡矿和管输的可能性最小。前面讨论了卡矿的最低要求。在放矿口, 避免联锁卡矿的准则是:

|

(2) |

式中: Do——出矿口宽度, 英尺;

d——最大块体的最大尺寸, 英尺。

由于联锁卡矿在放矿点可被迅速排除, 所以, 允许减小"d"的系数。同样, 内聚拱在放矿口通过注水也容易摧毁。在大多数矿山, Do在3 ~ 8英尺范围内。因此, 最大的块石尺寸应在12英寸~ 32英寸。

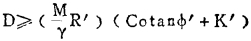

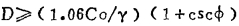

1. 管输(ralholing)管输表现为物料通过一个被静止矿石块所围成的小管孔流动。这种情况会急剧地减少有效的贮仓容量。若溜并直径D满足下式, 可预防管输:

|

(3) |

式中:Co——细料的抗压强度, 磅/英尺2;

γ——细料的密度, 磅/英尺8;

k'——细料对管壁的附着力, 磅/英尺2;

ϕ——细料对壁面的摩擦角;

D——溜井直径, 英尺;

M——1/(1+2tan2ϕ');

R'——与管径和溜井直径比值

表 2给出了计算园形、方形和矩形溜井的系数R'产的公式, 并在此假定管的直径和放矿口宽度或出矿口宽度Do相同。

| 表 2 R'值 |

|

| 点击放大 |

如果

|

(4) |

当ϕ=25°~50°时,发现Mtanϕ约为0.34。

把Mtanϕ=0.34代入(4),化简得:

|

(5) |

如果溜眼和给料机宽度约在3英尺~最大8英尺之间,

|

(6) |

为了确保矿岩流动, 我们需要考虑实际输送机构。可使用溜眼或给料装置。溜眼是地下矿山使用的主要输送形式。溜眼通常设置在上下盘并垂直于回采硐室, 但是偶然也设置其平行于回采硐室, 并在回采硐室中心, 在任一种情况下, 溜眼宽度必须与装矿的无轨或有轨矿车的尺寸相一致。

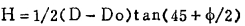

如上所述, 溜眼的宽度Do应超过最大的矿岩碎块尺寸d的3倍。关于顶梁上溜眼的垂直高度文献中已给出了一个非经验值。然而, 溜眼放矿的调查(Tillson, 1938)表明在实际中可应用下列关系式

|

(7) |

式中: H——溜眼高度, 英尺;

Do——溜眼宽度, 英尺。

来自同样的调查还发现、溜眼帮的坡度一般为30°~ 4 5°。然而, 由于许多溜眼是手动操作, 坡度必须更平缓。在许多现代的实践中, 40°~50°或更大的倾角也许更普遍。

溜眼设计首要问题是考虑放矿闸门的类型。已用的不同类型闸门有:(1)链控底卸式扇形闸门;(2)下向起落式闸门;(8)指状闸门;(4)棒链式闻门;(5)叠梁闸门(stoplogs)。叠梁闸门仅在很小的溜眼上看到, 或多或少有些过时。其它类型的闸门由压缩空气缸来关闭, 甚至可用于最大的溜眼。每种类型的闸门的利弊如下:

(1) 链控底卸式闸门, 控制细料极好, 而控制块石也不错。但是, 如果压缩空气偶然关闭或切断, 闸门则会打开并排放出溜井里的矿岩。

(2) 下向起落式闸门, 对于细料亦极好。但是如果遇到块石则难以关闭。如果压缩空气关闭或切断, 它们也会排放矿岩。

(3) 指状闸门, 对于块石极好。但是不能挡住细料。它不受压缩空气不足的影响。

(4) 棒链式闸门, 挡住大块非常好。对细料却不起作用。如果压缩空气关闭或切断, 不大可能阻止一连串矿岩的下落。

最好的系统可能是指状闸门和底卸式扇形闸门的结合, 虽然这比上述提及的那些闸门都昂贵。在大多数情况下, 为已知场所选择何种闸门, 基本上取决于矿岩的粒度分布, 尤其是细粒含量。选择时应以上述不同闸门的优缺点为基础, 显而易见, 了解矿岩粒度分布至关重要。

3. 给料机给料机通常用于从贮存容器(如料仓、斗仓、筒仓以及料箱)搬运出块石。对于粗物料, 如矿山原矿, 最好的给料机是板式给矿机和棒链式给矿机(Reisner和Eisenhart-Rothe, 1971)。这些类型的给矿机可控制地下矿山可能碰到的最高的矿岩流速。

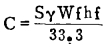

棒式给矿机能力为:

|

(8) |

式中: C—给料能力, 吨/小时;

S—给料速度, 英尺/分钟;

γ—物料比重, 磅/英尺8;

Wf—给料机宽度, 英尺;

hf—给料机上流动物料的深度, 英尺。这些变量范围如下:

|

板式给矿机所需耍的动力由下式估计出(设使用的是一个圆形或方形漏斗);

|

(9) |

式中:Do——漏斗口宽度, 英尺。

如果应用的是一个沟式漏斗口, 所需要的动力可由下式估出:

|

(10) |

式中: Lo——漏斗口的长度, 英尺。

给矿机的长度至少应是其宽度的1.5~1.2倍, 并应大于漏斗长度的两倍。为了确保沟式漏斗的给矿机上物料均匀流动, 可通过朝流动方向5%的倾斜, 使沟明显呈锥形。给矿机两帮的倾斜度通常超过65°。

四 其它设计特点对于有效矿岩流动的溜井尺寸以及卸矿点设计, 本文已给出其基本原理。在设计溜并时, 还要考虑其它几个重要因素, 即:

●倾斜度;

●分支、弯道和肘节;

●支护和衬砌。

1. 倾斜度显然, 对于要流动的物料来说, 溜井倾斜度必须足够大。调查大量灼实例记载表明, 溜井或垂直, 或与垂直方向的夹角为30°~40°倾斜。倾斜溜井之所以普遍, 其部分原因是它的可信度高(被许多工程师所承认)与垂直溜井相反(pfleider和Dufresne, 1961), 倾斜溜井中的卡矿似乎较少。倾斜溜井的其它好处是, 与垂直溜井相比大块回跳给井壁带来的破坏更小, 倾斜溜井里的物料大多溜向底帮。斜溜井的倾角有时小于60°, 但这不通用, 而且当倾放湿的细料时事故上升。实际上, 如果下放物料中湿细粒含量高时, 需要大于70°的倾角。最后, 在大直径(大于15英尺)料仓的情况下, 为了获得整体流动, 料斗的倾角应超过65°。

2. 分支、弯道和肘节分支允许单溜井或转送天井为几个阶段或几个相邻采场服务。在浅部倾斜矿体中采用横向分层充填采场时, 分支容许利用同一转送天井, 虽然通过指状天井与它相连的溜眼可能在上向开采时被“磨损”。由于从“分支”指状天井来的矿岩对底帮的碰撞, 交叉点通常被磨坏。

正如溜井的主要段一样, 分支倾角应超过60°。分支横断面应根据以下因素加以选择。

(1) 如果交叉点两个分支同时使用, 它们应大小相等。但是每一个分支尺寸应比交叉点下的溜井尺寸小, 而且这个尺寸应足以防止卡矿。

(2) 如果在一定时间内, 仅使用交叉点上的一个分支, 该分支大小应与交叉点下的溜井大小相等。

为了预防碰撞并控制流动, 在溜并底都常常使用弯道和肘节。弯道也可用来绕过软岩带, 或以较有利均角度穿过软岩。“弯道”的倾角应超过60°。在肘节的情况下, 肘节两部分的倾角一般为45°。但是为了促进流动, 其角度应超过60°。

3. 支护和衬砌支护的需要量是由岩石力学决定的。第一步是在靠近推荐的溜井位置收集地质构造资料。仔细地检查矿山平面和横切面上的断层、褶皱和软弱带情况, 应尽量避开这样的不利结构特点的地带, 如果不可能避开, 则可设计岩石加固和衬砌系统以使它们稳固。在加拿大有一个矿业公司, 就是使用长灌浆缆绳去加固岩石, 使在节理发育或破碎的岩石中设置的溜井得以稳固(Singh, 1973; Pakalnis, 1980)。

沿设计溜井的轴向需要详细的地质资料。这可以通过一个金刚石钻孔获得, 钻孔沿溜井轴向的全长钻凿。钻孔岩心应尽可能一从岩芯管取出来后就记录。这个要求对于对气候敏感的岩组来说尤其重要。钻孔记录应包括下列资料:

(1) 岩性学;

(2) 百分恢复率;

(3) 岩石质量指标(RQD), 即大于4英寸的岩芯碎块的总长度与回收的岩芯总长度的比例;

(4) 节理;

(5) 节理与岩芯轴向的夹角;

(6) 节理面的类型(光滑, 粗糙或断面擦痕);

(7) 节理张开量;

(8) 节理充填类型;

(9) 圆片形岩芯灼位置(岩芯碎成长度小于或等于岩芯横断面为圆片的位置)。

(10)钻孔水增加或减少的位置。

利用这些资料, 可以推断地质情况, 估计对岩石加固和支护的要求。只要岩石不是非常软, 岩璧的磨损不是过分大, 就可避免用钢或混凝土衬彻。根据岩芯记录给出的岩石质量指标(表 3)可估计出对支护的要求。

| 表 3 基子岩石质量的支护要求 |

|

| 点击放大 |

用下例关系(Alexanber和Hosking, 1971)可以估计锚杆长度

|

(11) |

式中: L——锚杆长度, 英尺;

W——巷硐跨度, 英尺。

然后, 根据以下经验, 估计描杆间距:

岩石极好——仅定点锚固;

好岩石——(1/2~3/4)L;

中等岩石——(3/8~1/2)L;

不好岩石——(1/4~3/8)L。

非常不好岩石——≤1/4L。

为了紧密地联接岩石(物料), 可以装配钢丝网, 以防止锚杆之间的岩石剥落。在水平层状岩组中, 竖井和天井里的间格式锚杆一般向下倾斜45°, 以加固层面。选用的锚杆间格还应足以预防节理面滑动。

对于分级为“非常不好” (RQD≤25)的岩石来说, 需要就地浇注混凝土梁。为耐磨, 这个梁应加钢筋。为了减少受力, 这种岩石中的溜井横断面应为园形。除非倩况待别恶劣, 由矿山地质学家作评判。否则, 对于小于15英尺直径的溜井, 也许用一个12英寸的标称厚度就足够了。对于较大的溜井, 所需要的更精确的计算已超出了本文的范围。

五 生产上的问题 1. 卡矿的排除即使溜井设计得很好, 卡矿仍可能存在。如果是在放矿口, 无论是由联锁岩块还是内聚细料造成的卡矿, 都比较容易排除。如果卡矿位置远离放矿口, 排除就变得比较复杂了。

首先, 必须通过放矿口送上去的一个氦气球来确定卡矿的位置。其次必须确定是否涉及到联锁拱或内聚力拱。如果爆破不当, 就会出现除去了一个联锁拱但可能会压实一个内聚力拱的现象。最可靠的排除内聚拱的方法是使用高压空气和水射流冲击它。

较靠近放矿口的块石拱, 通常是这样排除的, 即把一根或多根长度的爆破用木棍(1 × 2英寸的板条), 捆好炸药, 沿溜井向上放置在卡矿处, 然后用电力起爆炸药。对于远离放矿口的卡矿, 可以把炸药固定在一个铝架上, 该铝架装在一个双轮车上。另外一种办法是将炸药放置在与卡矿处交叉的一个深炮孔里。最终, 美国矿业局研究出了一个“卡矿清除舱”, 该舱可引爆炸药包射向卡矿处。

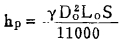

2. 磨损溜井帮壁的磨损问题非常重要, 它取决于破碎岩石的物理特性, 特别是磨蚀性以及井壁的硬度。在克雷蒙特(Craigmont)矿, 一个无支架的溜井寿命为20000吨通过量。如果这个溜井用混凝土衬砌并内衬0.5英寸的钢板, 则其通过量是上述值的几倍(Cokayne, 1969)。某些矿山发现, 保持溜井内矿岩的水平面高度可减小磨损, 而另一些矿山则认为相反。如果物料有粘结性, 则矿石在溜井里留几小时, 就可能卡矿。因此, 粘性矿岩的水平面应在“低”水平, 以致使任何卡矿仅在放矿口附近出现。为了保护放矿口和顶梁, 矿岩水平面不许再下降的最小限额高度为:

|

(12) |

式中: H——留在溜井里的矿岩的最小高度, 英尺。

六 说明实例为了说明公式的使用, 这节提供了几个例子。所用的某些数据是从正在生产的地下矿山收集来的。然而, 在这些尺寸关系不是最优的情况下, 没有这些矿山的批评意见是不言而喻的。

例1.联镇成拱

一个房柱式开采的铀矿山, 使用7英尺×7英尺的溜井将采区与位于矿层下的运输机系统相连。放矿口装有12英寸×24英寸的格筛。因此块径(d)为2英尺, 联锁拱

|

这样低的D/d比值, 暗示了可能发生卡矿。然而, 70%的矿岩小于4英寸, 且细粒组成占大部分#。虽然有关细粒特性的定量资料不能得到, 但是实践表明细粒在湿的时候趋向于形成一个内聚结构体。湿细料和过大尺寸的大块合在一起常常导致难以排除的卡矿。

#其结果,联锁成拱不如低D/d比值所预料的那么普遍。

例2.联锁成拱

一个矿块崩落开采法的铜矿山, 使用4英尺×4英尺的木垛转运溜井将格筛水平与下面的运输水平相连。格筛口为边长14英寸的方形。假定颗粒尺寸为14英寸, D/d比值变为:

|

如上例一样, 这个低比值暗示了可能发生卡矿。然而, 由于矿岩较软, 大多数物料相当小。因此, 出现卡矿时, 也不会有太大的难题可作。

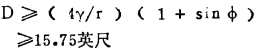

例3.内聚成拱

一个使用垂直漏斗后退式(VCR法)回采的铜矿山, 有直径6~8英尺的矿石转运天井, 物料的最大块度从1.5英尺到2英尺不等。由于运送的物料大量的是具粘性的细粒, 所以, 内聚成拱很普遍。虽然细粒物料的待性不知道, 但是直观检查溜井底部细料堆和积聚的物料表明, 其内摩擦角(ϕ)至少45°。假设下列性质就是物料特性:密度: 130磅/英尺3; 内聚力300磅/英尺2 *; 摩擦角:ϕ=45°。

*原文为= 300磅/英尺8有误。——译注

将其代入避免内聚拱产生(r = 1)的判别式:

|

事实上, 溜井直径为6~8英尺(它大大低于15.75英尺这个条件), 可以预料, 内聚拱会频繁发生。在这个特殊的矿山, 工程人员意识到, 他们为了减少内聚拱的发生率需要较大直径的溜井。然而成本不合理。尤其是在过去的几年里, 硐的市场价格普遍低的情况下, 更是如此。

例4.综合的沼矿井设计

假定有一个块状矿床为矿山, 打算用Jarvis—Clark JDT—426汽车把矿石从转运溜井放矿点搬运到装载仓上方的主储仓。放矿口是由安装在水平横梁上的装料漏斗组成。这些装料漏斗是位于与运输巷道中心线一致的运输巷道中心。9英尺宽的JDT—426载重汽车限定装料漏斗宽度不应超过8英尺。从而矿仓两边留有间隙。当Do/d值为3时, 容许的最大块度(d)不能超过2.67英尺。但是, D/d值为5时, 溜井的最小尺寸需要13.5英尺。然而, 矿山设计人员希望使用8英尺×8英尺的转运溜井。故当D/d值为5时, 最大块石尺寸(d)不可大于19英寸。由于人们预料到破碎矿岩有粘结性, 于是决定在卸矿点装置18英寸×18英寸孔口的格筛。为了确保矿岩不在溜井的底部侧面上聚积, 溜井的倾角为60°。

还决定建造钢板放矿漏斗, 漏斗底坡选用45°倾角。使用这个关系:

|

从矿石块到漏斗底闸门板的垂直距离规定为6.5英尺。由于破碎的岩石有大有小, 因此可选择链状和下截式闸门作为溜井给料控制机构。

参考文献(略)

译自美国《CIM Bulletin》, 1987, Vol.80, No.897, 25~30

李丛童 译 邵亿生 校

1988, Vol. 2

1988, Vol. 2