| 黑钨选矿厂预选工艺实践述评 |

我国黑钨选厂所处理的出窿矿石, 通常含有围岩80 %左右, 个别可高达85%以上。围岩一般含WO3 0.006-0.012 %, 作为废石丢弃。

众所周知, 在入选前抛弃大量废石是提高入选矿石品位, 扩大选厂生产能力的一项很重要措施, 亦是节能降耗, 提高选矿综合效益的有效途径之一。多年来, 科研、院校、生产、设计等有关单位, 在强化预选工艺, 研制应用各类预选设备等方面, 积累不少经验, 取得了良好效果。但与国外先进典型相比, 尚有一定差距。

一 国外预选工艺的特点七十年代以来, 国外黑钨选矿厂预选工艺除个别保留手选外, 还成功地应用了激光光度分选、重介质分选和跳汰、螺旋选矿等机械预选。

手选在日本钟打钨选厂比较完善, 150毫米的原矿石经过筛孔为50×75毫米圆筒筛分级, + 50毫米矿石入手选;手选中矿经顎式破碎机破碎与-50毫米矿石一起通过筛孔为ϕ35毫米振动筛筛分, + 35毫米矿石再经筛孔为ϕ30毫米圆筒筛水洗后再手选丢废。两段手选丢弃废石量占原矿量的23.4 %, 金属占有率为2.8 %, 废石含WO3 0.06 %。

激光光度分选应用在澳大利亚的卡宾山钨选厂很成功, 含WO3 0.09 %的原矿经筛孔为160毫米振动筛筛分, + 160毫米矿石进顎式破碎机破碎后返回振动筛;-160毫米矿石再筛分为五级(-160 + 80、-80 + 40、-40 + 10、-10 + 3和-3毫米), 前三级分别用RTZ-16型激光光度分选机处理, 后两级进跳汰和螺旋选矿机预选处理。当分选含10 %的石英脉石, 它能回收97 %的含钨石英脉石, 而抛弃98 %的废石。

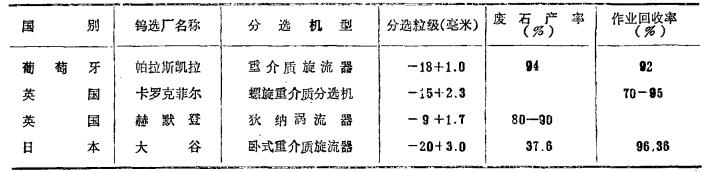

重介质分选在国外几个钨选厂采用很顺利, 其共同点是原矿石经过预先筛分, 筛上产物全破碎后直接返回, 筛下不同粒级的产物分别进重介质预选和重选系统处理。其分选结果如下表。

| 不同重介质分选器分选结果 |

|

| 点击放大 |

以上表明, 国外钨选厂预选工艺尽可能地运用了激光光度分选机和重介质分选。前者处理能力大, 分选粒级宽(160 -10毫米); 后者多用于20-1.0毫米粒级矿石的分选。

激光光度分选机和狄纳涡流器能有效地分别处理不同粒级低品位(0.09 %, 0.17 % WO3)矿石的经验是值得我们研究和借鉴的。

二 我国预选工艺概况在六十年代到八十年代中, 我国黑钨选厂相继使用国产各型光选机, 重介质分选方法也被部分选厂应用, 从而开始改变了单一手选的丢废工艺。但因种种原因, 上述工艺方法未能巩固应用。目前预选丢废方法仍是手选为主。然而, 经过多年的实践, 我国的预选工艺不断得到强化, 主要表现在手选方法的变革, 当然国产光选机和重介质分选方法的运用也起到了不可忽视的作用。

1. 手选丢废工艺的主要改进在强化手选丢废工艺过程中, 贯彻了“早收(富矿)、多丢(废石)、少碎(矿) ”的预选方针, 主要改进有: (1)矿石预选由宽级别正手选改为窄级别反手选或正反手选联合丢废, 提高了废石选出率。(2)降低手选粒度下限, 多数选厂降到了20毫米, 个别为14毫米。(3)手选的连生体, 单独破碎后再复选, 增加废石选出量, 如漂塘钨矿大江选厂。(4)细粒级手选系统中, 增设了粗粒跳汰机回收块钨和富连生体, 如漂塘钨矿大龙山选厂和大吉山钨矿选厂, 均取得了明显的效果。(5)强化洗矿筛分, 多段脱细除泥, 增加检查复选等措施, 有利手选丢废和有用矿物的回收。(6)粗、中、细粒级手选过程中, 设置了个人计量斗, 提高了手选工效。(7)在反手选实践中, 根据矿物组成, 实行了较科学的拣选程序, 先后依次含钨石英-连生体-接触带、硫化矿-块钨等顺序分段拣取, 提高手选效果等等。

总之, 手选虽是古老的丢废方法, 但其成本低, 指标可靠, 仍可为今后我国预选工艺的配套发挥作用。

2. 我国光电选矿机的状况我国的光选机与国外处理相似粒级的光选机比较, 其主要差距是处理能力低, 分选精度不够高, 分选指标不够稳定。影响光选机分选效果是多因素的。提高国产光选机的分选效果, 应从研究预选矿石的分类特性和矿物分布规律入手, 在总结已有研制成果的基础上, 应向多种单功能或多功能分选机方向攻关。近年来, 有不少人提出, 以金属含量为基础寻求利用多种物理性能相结合的光选机的设想, 是值得深入探讨的。

3. 重介质分选方法的适用性国内外钨选厂采用重介质分选方法预选细粒废石的实例较多。特别国内一些选厂已在分选围岩为花岗岩或变质砂岩的细粒矿石, 取得了较好的工业试验和应用效果, 为进一步扩大应用提供了参考依据。

西华山钨矿选厂和英国赫默登钨选厂, 分别采用重介质旋流器和狄纳涡流器分选-10(9) + 1.7毫米粒级矿石的工业试验, 其结果表明, 前者丢废率为87 %左右, 丢废品位为0.02-0.028 % WO3,后者丢废率为80 - 90 %。二者分选效果皆好, 技术上可取, 值得应用和借鉴。

笔者认为, 对于分选黑钨矿石而言: (1)根据钨矿石中矿物组成的特性, 恰当地选择分选工艺。如是采用正分选, 还是反分选或正反分选结合的工艺是需要探讨的。(2)重介质分选的原矿, 以分选粗、中粒跳汰后的尾矿产品为宜。在现行的重选工艺中10 -1.7毫米粒级矿石,已分级通过粗、中粒跳汰选别, 回收了绝大部分的有用矿物(块钨、硫化矿等), 同时起到了脱细除泥作用。跳汰尾矿成为净化了的低品位矿石, 有利于分选出大量废石。(3)重介质分选粉级, 以窄级别分选为宜。颗粒大小均匀有利于分选条件的选择, 便于操作控制。对于大型钨选厂更为适宜, 因为10-1.7毫米粒级已分成10 -4.5毫米, 4.5-1.7毫米两级跳汰处理, 可分别进入重介质系统分选。(4)重介质分选方法还需先进的检测自控手段和熟练的操作人员, 以保证生产正常进行, 取得较稳定的分选指标。

三 几点看法1.预选工艺是十分重要的, 其工艺应根据预选矿石特性、选厂规模和建设性质(改建、扩建、新建)合理地选定。在技术可行, 经济合理的条件下, 采用联合预选工艺为宜。

2.预选工艺方向的研究, 近期以优化手选工艺为主, 积极开发多功能预选设备, 着重解决25-10毫米粒级矿石的分选丢废问题。对于10-1.7毫米粒级矿石的重介质预选, 在有条件的选厂可先行推广应用。

3.预选方法的有效实施, 除方法本身外, 还在于妥善解决好预选矿石的准备作业。如矿石的净化, 脱细除泥, 矿物颗粒单体解离, 以及富矿物的早收多收等。

4.在预选阶段中, 采用跳汰机回收块钨和富连生体及硫化矿物降低分选矿石品位是现实而行之有效的措施, 可以借鉴。

5.分选效率较高的预选设备, 在研制过程中应寻求稳定性强耐用的配件, 这对设备的维护和持续使用至关重要。

6.矿石预选不仅是当前节能降耗提高经济效益的需要, 从长远来看, 也是充分利用钨矿资源, 延长矿山寿命的需要。为此, 应从实际出发, 制订战略计划, 力争创出预选新水平。

1988, Vol. 2

1988, Vol. 2