| 国内外重选新设备和新工艺的进展 |

就世界范围来说,目前矿物资源的情况是继续向贫、细、杂的方向推移,而工业对选矿的要求则是向大、高、综的方向发展(“大”是指选厂规模増大,设备大型化;“高”是指提高指标及延伸选别深度;“综”是指综合回收及浮、重、磁、电、特、化学等选矿方法综合运用〔1〕。)在这种新形势下重选法也在不断发展。

重力选矿作为一种古老的选别方法已经使用了2000多年。仅仅是到了二十世纪,由于诸如浮选、磁选和浸出等方法的出现,它的重要性才有所下降。然而,重选法并没有萎缩。据报导,直到1978年美国用重选法处理的矿物总吨位还要比用浮选法处理的为多。一般来说,对任何一个给定的生产任务,每吨处理能力的设备投资,重选法都比浮选为低,而且通常对安装功率的要求也不高。重选不需要贵重的药剂,而浮选的药剂费用目前却在螺旋线式的上升。因为重选生产没有有机化学药品和它们的反应产物,所以重选厂的排放物对环境的污染要比浮选厂小得多。

当今的重选已不仅是用来处理少数几种矿物,而是种类繁多的矿产原料;从金属矿石到非金属原料,从能源矿产到贵金属回收;以至到资源的再生利用,无处不用到重选法。

正因为重选法具有许多优点和它的广泛适用性,故近年来又受到国内外越来越多的重视。在重选领域中出现了一系列高处理能力、高效率和价廉的设备,同时也出现了许多新的工艺。

国外重选的发展主要表现在以下三个方面:在预选作业中推广应用;大型与细粒重选设备的研制与改进以及重选理论与过程模拟的研究〔2〕。

一 重选在矿石预选中的应用尽管预选的方法多种多样(诸如重介质选、跳汰选、弱磁及强磁选、人工及机械拣选、磁流体分选等)但是作为主要的预选手段,还是重介质选矿。所用的重介质分选设备也相当多,至少有74种曾被用过或正在使用。这些设备基本可分作两大类。

第Ⅰ类:静态重介质分选机。介质在机内的流速较小。设备型式主要有:圆锥型、圆筒型及鼓型。瑞典斯待利帕振动溜槽也应归到这一类。

第Ⅱ类:动态分选机。矿石和介质在回转剪切运动中分选。重介质旋流器可算是其中的代表。后来又陆续出现了涡流分选器、D.W.P型分选器等。介质回转产生的惯性离心力为重力的数倍至数十倍。设备体积小而处理能力大是其优点。

第Ⅰ类设备是处理祖粒级矿石的重要设备。给矿粒度可达70~100毫米,粒度下限为4~6毫米。第Ⅱ类设备克服了静态分选机不能处理细粒的缺点,并且在强化选别过程方面具有重大优越性,因此成为当前的发展方向。

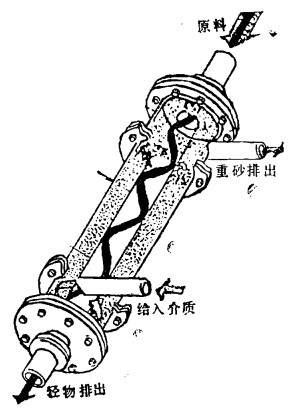

美国制成的D.W.P型(Dynawhirl Pool Separator)(见图 1)动态涡流分选器,它的外形是一倾斜放置的圆柱体。90%的介质由靠近下端的切向管口给入;矿石及约10%介质由上部轴向管口给入。重矿物被旋转的介质层抛向器壁,通过上方的切线排出口排出;轻矿物由下部轴向排出口排出。一台ϕ343毫米D.W.P分选器,给矿粒度为38~0.21毫米,处理能力为80吨/时。该设备结构简单,给入介质压力低,处理物枓粒级范围宽且磨损较小,故自问世以后迅速得到推广。澳大利亚的Mountlsa铅锌选矿厂近年来由于建成规模为800吨/时的重介质选矿车间,加上碎矿、磨矿和浮选车间技术改造,年处理原矿量由200万吨提高到400 0万吨,每吨精矿的直接生产费用降低30%。该厂使用了ϕ400毫米重介质旋流器16台,入选矿石粒度-14 + 0.7毫米,废石丟弃率为30~35%,大大降低了选矿生产成本。

|

| 图 1 D.W.P动态涡流分选器 |

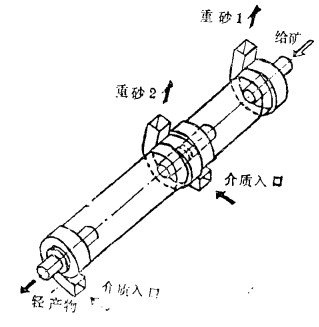

近年瑞典萨拉公司又推出一种叫做Tri - FLo的重介质分选机,又名双比重三产品重介质分选机(见图 2)。该机实际上是由2个D.W.P分选器串联而成,其上有两个是渐开线形状的介质进口和两个形状相同的重产品排出口。在一台设备内完成两次分选作业,故可得到高质量精矿和低品位尾矿,并同时产出一个中矿。至1982年,世界已有10个选矿厂安装了这种设备。在西德用于分选萤石、重晶石及煤矿选厂。在南斯拉夫用于分选铁矿石。1981年在意大利Masua铅锌选厂建立了直径为400毫米的Tri-FLo分选机系统,日处理2500吨矿石,使入选矿石品位从7% (铅+锌)提高到12%,回收率从87%提高到92%。选别氧化铅锌矿时,可获得第一产品品位为26% (铅+锌),供直接冶炼,第二产品品位为15% (铅+锌)送浮选车间。

|

| 图 2 Tri —FLo分选机 |

英国一座锡矿用Tri-FLo分选机取代圆筒型重介质分选机〔3〕,分选粒度由8毫米减小到1.5毫米,轻产品产率增加2倍,选厂的生产能力提高32%,重产品锡回收率提髙5.5%, 单位电耗降低13%。对-6毫米的铅锌矿石的试验表明,这种分选机的粒度下限可达0.16毫米。

西德试验成功一种专用于选别粒度小于2毫米的重介质选矿新工艺,它是将矿石与重介质(硅铁或硅铁加磁铁矿)混合用泵送入直径125~200毫米的旋流器中,然后用磁选机分别处理沉砂和溢流,进行脱介,无需使用脱介筛。据称可处理未经分级的小于2毫米的矿石,有效选别粒度下限约为0.1毫米,大于0.2毫米级別分选的可能偏差Ep = 0.07,0.2~0.1毫米级别Ep = 0*13,分选结果是令人满意的。

二 传统设备的新发展跳汰机和摇床等传统性设备近年来又有新的发展。

无论是国外还是国内,跳汰曾被广泛地用于各种矿石的分选〔4〕。在国外,用跳汰法处理的矿石总吨位仅次于重介质选矿。国外市场上有各种各样型号的跳汰机。近来跳汰机在预选中的应用显得越来越重要。虽然跳汰法不如重介质法分选精确性高,但跳汰法工艺简单,且操作看管容易,故仍多乐于采用。巴西马尔金钨矿的研究表明,将8目(2.26毫米)以上的白钨矿石送跳汰预选,可以丢弃产率占45%的尾矿。为了节约用水,近年国外又对动筛跳汰发生兴趣。澳大利亚研制的Hancock型动筛跳汰机在意大利萨丁尼亚用于处理Narcauli氧化铅矿,可以直接处理-12 + 0毫米矿石,取消了原有的拣选作业。不少金矿也在采用动筛跳汰机。据称该种设备除具有耗水低优点外,结构紧凑、单位跳汰面积处理量高等亦是其重要长处。西德Krupp polysius公司研制的液压驱动及微型机控制的动筛跳汰机已进行了半工业试验。

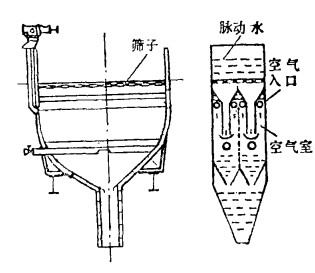

西德研制成功的巴达克(Batac)(见图 3)跳汰机,是综合鲍姆和Tacub跳汰机的原理制成的。在这种跳汰机中,空气鼓动室设在了跳汰室的下方,故又称为下鼓式跳汰机。采用电磁风阀控制压缩空气量,不仅可使空气沿筛面宽度均匀地分布,而且能够根据矿石性质方便地调整跳汰周期曲线。

|

| 图 3 Batac跳汰机 |

为了强化跳汰过程,降低有效回收粒度下限,澳大利亚研制出一种名为Kelsey的新型离心跳汰机,它可以连续地排矿。当矿物比重差为1~1.5时,有效回收粒度下限为20微米。可从含金1.7克/吨的摇床尾矿中回收到含金为120克/吨的精矿,回收率达60%。

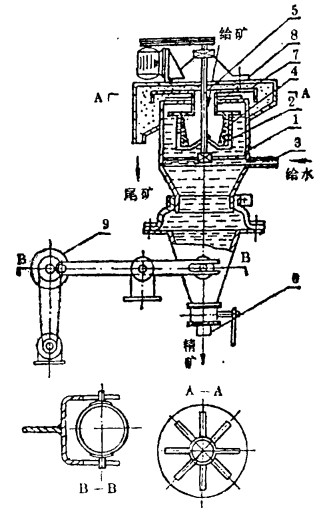

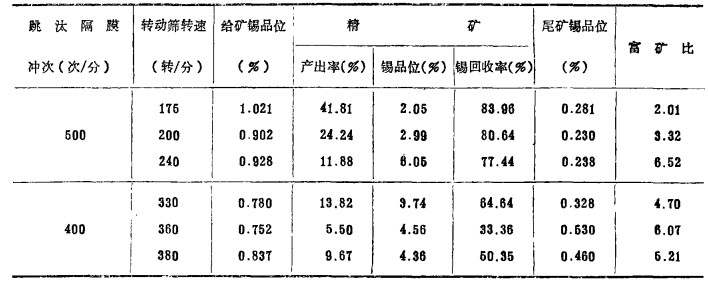

国内在跳汰工2研究方面,注意了跳汰周期曲线对分选效果的影响。早在70年代,陈雨田、梦雷〔5, 6〕就开始了对差动跳汰机的研究,并且取得了可喜的成果。李正骅、刘学海〔2〕研究了圆形跳汰机的跳汰曲线,发现由国外引进的机械液压跳汰机的凸轮中加装偏心轴虽然可以调节跳汰冲程,但当凸轮与偏心轴的相位角超过60°时,跳汰周期即不符合锯齿形曲线型式,选别效率降低。于是加以改进,取消了偏心轴,并增加一个大冲程的凸轮。孙玉波等人和沈阳冶金机械制造厂合作,研制出既能选别细粒又能选别粗粒宽级别物料的非对称周期跳汰机〔7〕,其最大给矿粒度可达25毫米。此机采用凸轮传动,更换凸轮可形成不同型式的跳汰周期曲线。并可筛上、筛下联合排出精矿。当处理砂锡矿、煤钎石、铁、锰等矿石时均得到了比正弦周期跳汰机高得多的指标。魏德洲等〔9〕从静态跳汰分层理论出发,设计了一种凸轮传动的新型试验室跳汰机。用它处理细粒宽级别物料可以克服正弦周期跳汰机对中间粒级回收率低的缺点,选别指标得到了提高。云锡公司研究所陈惠仙等人还研制了离心跳汰机(见图 4), 并用此设备对卡房、黄茅山选厂ϕ500毫米旋流器沉砂及个旧选厂ϕ300毫米旋流器沉砂进行了试验,试验结果见下表〔8〕。

|

| 1-跳汰选别室,2—转动筛,3—给水管,4-人工床石,5—中心轴,6—精矿排矿管,7—尾矿管,8—密封装置,9-偏心连杆机构 图 4 离心跳汰机示意图 |

| 中型离心跳汰机试验指标 |

|

| 点击放大 |

三 细粒重选设备的研制受到高度重视

对于细粒和微细粒矿石的重选,注意力主要集中在大处理量细粒和微细粒重选设备的研究上。特别是有关螺旋选矿机,圆锥选矿机和矿泥溜槽等重选设备的研究。国外螺旋选矿机的技术发展大概要比其他任何重选设备都快〔21〕。最近英国、澳大利亚,美国和苏联等国都在大量生产螺旋选矿机。目前在世界各国应用最多的是美国汉弗莱型螺旋选矿机。断面形状为椭圆的一部分,直径610毫米,螺距343毫米。已有约2万台这种型号的螺旋选矿机在各国选厂采用,被世界公认为螺旋选矿机的传统型。通过几十年来的生产实践,人们普遍认为,距径比为0.4 ~0.6范围的螺旋选矿机对各种矿物的选别适应性较好。但近年来为了提高螺旋选矿机的处理量和选别效能并降低冲洗水量,对它的结构进行了新的探讨,英国的GEC——Elliott公司和澳大利亚Xatol公司采用加大螺距的办法,使原来距径比为0.4~0.6增为0.73, 使螺旋选矿机的处理量和选别性能有明显提高。澳大利亚Xatol公司近来制成距径比为0.73的双头螺旋,圈数有5圈和7圈两种,设备性能比赖克特螺旋有明显提高。目前澳大利亚矿产有限公司(Mineral Deposits Limited)制造出20多种用途的螺旋分选机。新型螺旋分选机是具有不同直径和不同断面形状的螺旋槽,取消了洗水装置和只在末端安装一个精矿排出口。选矿用的7 A和7B型螺旋槽由两种横向坡度的槽面组成。内侧坡度小, 而外侧坡度大。两个槽面的交界线与中心轴的距离随螺旋槽的高度从上到下逐渐增大,螺距也依此规律变化。设备的基本构件都采用玻璃钢制造〔10〕,工作表面采用聚氨基甲酸酯耐磨材料,具有形状准确、重量轻和耐磨耐腐蚀的性能。苏联研制出直径为ϕ750至ϕ2000毫米的各种规格的螺旋选矿机,采用锻铝合金作槽身,衬胶复面。一台直径为2000毫米的三头螺旋选矿机处理能力达到30~75吨/时,给矿粒度为5~0.2毫米。

国内在螺旋选矿设备的研究方面也取得了很大进展。范象波等人〔18〕对七种不同规格的螺旋溜槽进行了研究,考查螺旋槽的结构参数对液流特性和颗粒回收几率的影响。指出不应以螺旋直径与螺距的几何相似进行放大,而应以等回收几率作为放大准则。并依此推荐出在不同的回收粒度下限条件下较佳的螺旋槽直径和其他结构参数。北京矿冶研究总院研制成功的断面为立方抛物线型的螺旋溜槽有ϕ500,ϕ600,ϕ900,ϕ120 0等多种型号规格,目前在国内已被很多单位采用。徐镜潜等〔19〕研制出一种新型的离心塔式螺旋溜槽。将等直径的螺旋槽变为从上到下逐渐增大的变直径的螺旋槽,槽面的宽度也从上到下逐渐由窄变宽,因此流膜厚度逐渐由厚变薄,这样更有利于细粒物料的回收。当进行分级入选时,有效回收粒度下限可达20微米。

英国GEC机械加工有限公司推出一种新型双联选矿设备,用于选别含锡、钨、钽、金等矿石,亦可用于选别微细粒嵌布的非金属矿物。该设备有两个床面,轮流工作,当一个床面在沉积精矿时,另一个床面则在清洗精矿。床面宽度为3米,床面的复盖层和来复条根据工作条件和入选物料来选择。通过一段选别,有用成分的回收率可达到很高。一台双联选矿设备能代替多台摇床,皮带分选机,矿泥溜槽的两段或多段选别。在这种情况下,其选矿比为20 : 1至500:1。这种设备处理一吨物料的费用要比摇床低得多。用粒度为80%-0.037毫米锡矿在双联选矿设备进行试验表明,锡回收率可达74%。

摇动翻床和横流皮带溜槽在国外是处理细泥的主要重选设备,前者用于粗选,后者用于精选。在分选含钨、锡、钽、铬细泥中应用最多。生产成本比浮选低廉。因此亦被用来从过去认为无回收价值的尾矿或矿泥中回收金属。对解决有色金属选矿厂老尾矿再处理提供了一种可用的手段。

借助离心力场和综合力场分选微细粒矿 泥已成为重送的发展方向。美国Han等用离心析进行1~5微米锡石和石英的分离模拟试验,证明在接近自由沉降条件下。可得纯度为80%,回收率为95%的精矿。日本专利报导,有一种倾斜柱能分选-2微米的超细粒物料,效果很好。既可连续运转,又可间歇运转。英国研制出一直径为300毫米的磁力水力旋流器,用于人工混合的钛磁铁矿分选很成功,对天然矿石尚不够理想。此项新设备可望用于磁性矿物的分选域重介质的回收。最近美国在研究一种磁力尖缩溜槽,用于处理强磁性或弱磁性细粒矿物,比普通尖缩溜槽回收率高出8%。

国内对微细粒矿泥的重选也很注意,研制了自己的独特的流膜选矿设备。细粒重选的理论研究也在国内高等院校与研究院所广泛展开。黄枢〔10, 11〕从层流的观点出发,探讨了薄流膜的流动特性和矿粒的松散分层过程。分析了摇动作用和离心作用的影响。指出,采用摇动作用强化剪切松散,借助离心力加速分选过程以及调整矿粒和分选表面的电性改善分选条件等是当前细泥重选的三大研究方向。其观点已在实验室摇动溜槽试验中得到初步证实。

摇床的摇动,不仅是剪切分层所必需,而且是运搬——分离产品的手段。故近年来对摇床传动机构的研究愈来愈引起注意。吴汉臣〔12, 13, 14〕从机械设计角度出发,分析了床头的运动和受力情况,给出了一系列理论计算公式,可供设计新床头时参考。曹乃贤〔15〕如等研究了凸轮杠杆式床头各部件对冲程、冲次和床面运动加速度的影响,提出了用床面正负最大加速度绝对值之和(A值)作为衡量床面运动加速芒的参数。并通过实验确定了选矿回收率与A值有直接关系。因此建议应根据所需的A值确定所选用摇床的冲程、冲次,并相应使各部件合理搭配,以期获得最佳选别效果。邹明之等〔16〕分析了惯性摇床头的运动特性,指出了偏矩比和相位角对惯性床头运动特性的影响关系,确定了最佳偏矩比和相位角的范围。国内对摇床床面材质的研究也做了一些工作。大吉山钨矿及云锡公司所属选厂用玻璃钢床面代替原来的木质床面及生漆床面,取得了较好的效果。杨兴〔17〕的文章指出,云锡玻璃钢床面经三年的使用证明,床面有足够的刚性强度,有良好的稳定性,适应性强,无渗漏,耐磨,使用寿命长。经技术鉴定认为,玻璃钢床面与云锡传统的木质生漆床面选矿效率相当,重量相当,价格相当,防腐耐磨性能优异,具有明显的经济效益。现正推广使用。

在矿泥分选中,表面物理-化学因素有着重要的影响。近年来国外对细粒重选中矿浆中PH和动电环境对矿泥重选的影响作了一些考查。R ·Sivamohan和E · For -ssberg〔20〕认为,适当控制矿粒的表面电性,可以提高矿泥的重迭效率。他们对实际矿泥的试验证实了这种可能性。所采用的方法是添加高价无机盐并同时控制矿物组分的分散,使重矿物得以选择性凝聚。适宜的分散,防止了异凝聚作用,可以改善分选性能。在天然的系统中,可以通过控制PH或者通过添加诸如硅酸盐这样的简单分散剂来实现。

多种效应同时作用于一个过程的分选工艺,目前大多处于研究阶段。最有实用价值的还是采用多种工艺组成联合流程以处理难选矿石。赣州有色冶金研究所〔2〕研究出了处理黑钨细泥的新工艺流程。如采用离心机与浮迭法联合,获得了含WO361.15%的精矿,回收率为62.92%;采用离心选矿、浮选加磁选流程处理含锡石、黑钨的细泥,获得品位为61.32%的钨精矿,回收率为61.48 %。这些指标均远远超过原有的单一重选流程指标。云南锡业公司研究出新的选冶联合工艺用于处理该地区含大量褐铁矿的难选锡矿泥。矿泥经重选产出锡精矿、富锡中矿和贫锡中矿三种产品,此产品分别入反射炉、烟化炉、氯化炉冶炼。选冶联合工艺的总回收率达到72.64%, 比过去生产流程的回收率提高9.31 %, 达到了国际先进水平。

| [1] |

胡为柏: 七十年代选矿动向. 中南矿冶学院第六届科学报告会专题资料之十一

|

| [2] |

中南工业大学矿物工程系, 《选矿年评》, 第四届选矿年评报告会文集, 1987, 3, 26~29

|

| [3] |

夏绍柱. 囯外金属矿选矿技术新进展(上)[J].

《金属矿山》, 1987, 3: 34–35.

|

| [4] |

R · O · Burt: "Gravity Concentration Technology" 1934、163~164

|

| [5] |

陈雨田, 等. 跳汰曲线假说、差动型跳汰机研究[J].

《有色金属(选矿部分)》, 1976, 6: 31–41.

|

| [6] |

陈雨田. 差动跳汰机[J].

《有色金属(选矿部分)》, 1982, 2: 44–49.

|

| [7] |

孙玉波, 等. 处理粗、中、细粒级非对祢跳汰机周期曲线的研究和分选效果[J].

《选矿机械》, 1987, 1: 1–10.

|

| [8] |

重选技术, 首頎重选技术研讨会论文汇编, 中国选矿科技情报网, 1984, 129

|

| [9] |

魏德洲等: 《有色金属(选矿部分)》, 1985, 3. 9~16

|

| [10] |

黄枢: 《金属矿山》, 1984, 9, 25~32

|

| [11] |

黄枢: 《有色金属(季刊)》, 1984. 20~ 27

|

| [12] |

吴汉臣: 《有色金属(选矿部分)》, 1984, 3 33 ~41

|

| [13] |

吴汉臣: 《有色金属(选矿部分)》, 1984, 4 38~43

|

| [14] |

吴汉臣: 《有色金属(选矿部分)》, 1985, 4 8~17

|

| [15] |

曹乃贤: 《有色金属(选矿部分) 》, 1986, 2 48~53

|

| [16] |

邹明元, 等. 重选技术[J].

中国选矿科技情报网, 1984: 90–106.

|

| [17] |

杨兴: 《国外金属矿选矿》, 1936. 9, 43~50

|

| [18] |

范象波等: 《有色金属(选矿部分)》, 1984, 9. 36~41

|

| [19] |

徐镜潜等, 《金属矿山》, 1984. 12 43~47.

|

| [20] |

曾令移译: 《国外金属矿选矿》, 1987, 6. 18 ~28

|

| [21] |

周源: 近年来螺旋选矿机和螺旋溜槽的研究与进展, 全国第二届重磁设备及工艺经验交流会论文集, 中国选矿科技情报网. 1986. 12, 1~7

|

| [22] |

李学友译: 《国外金属矿选矿》, 1986. 10. 26 ~29

|

1988, Vol. 2

1988, Vol. 2