| 难选钨矿石的精选流程研究 |

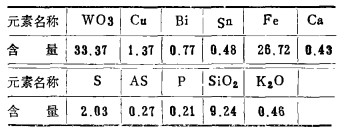

岿美山钨矿主要属黑钨——石英脉矿床。该矿复产以来,由于矿石性质的某些变化,入选矿石可选性差,属难选钨矿石。试料取自该矿选厂重选毛砂,即跳汰、矿砂摇床和矿泥摇床毛精矿。wo3品位及杂质含量见表 1。

| 表 1 重选毛砂多元素分析(%) |

|

| 点击放大 |

试料的矿物组成:主要金属矿物有黑钨矿(40.49%)、白钨矿(1.86%)、褐铁矿(包括针铁矿、少量赤铁矿、微量磁铁矿)(37.41%)、黄铜矿、次生硫化铜矿(以铜兰、辉铜矿为主)、孔雀石、黄铁矿、氧化铋矿(泡铋矿、钨铋矿、铋华)和锡石等。脉石矿物为石英、白云母、萤石等。钨主要呈黑钨矿产出,其次是白钨和含钨褐铁矿。物相分析结果表明,黑钨相wo3占总钨的91.22%:白钨相wo3占4.43%;褐铁矿相wo3占4.35%。褐铁矿中的wo3和Fe含量波动较大,平均含wo33.53%,Fe51.36%,其中钨呈三种状态存在:包含于褐铁矿中的黑钨矿风化残骸;与褐铁矿混杂共生的钨华和铁钨华;呈高度分散的含钨胶状微粒。可见,褐铁矿所含的钨用选矿方法很难回收。

二 提高钨铁分选效果的研究从试料性质可知,对这种高铁难选毛砂,除用一般钨选厂精选中使用的台浮、浮选来选出硫化矿,用磁选分离黑、白钨以外,还必须考虑如何排除褐铁矿,又要尽量减少钨的损失。这就要解决钨、铁分选问题。黑钨与褐铁矿磁性相近,强磁场磁选时都进入磁性产品。但是,它们的比重有差别, 可用重选来分离。因此,可以先磁选,使它们集中,然后用重选。这样,便于重选时精工细作和集中管理,可以简化精选流程,对细粒级(小于0.3毫米)的选别尤为重要。由于褐铁矿与黑钨的比重差较小,加之褐铁矿含铁量波动较大,使其比重不均匀,更增加了重选的难度。试验进行了以下钨、铁分离方法的探讨。

1.分级与否摇床选别。将矿砂摇床和矿泥摇床毛砂的磁选精矿,用筛孔为200目的筛子分成两个级别,分别用摇床选别,或不经筛分直接用摇床选别。

2.加介质与否摇床选别。添加比重介于黑钨与褐铁矿之间的磁铁矿作介质进行摇床试验,与不加介质的摇床试验对比。试料为前述摇床试料的-200目级别。

3.磁化焙烧—磁选试验。将矿泥摇床毛砂和矿砂摇床毛砂的细粒级混合试料在适当条件下焙烧,然后弱磁选,选出磁化的褐铁矿。

4.摇床中矿多次复选试验。由于黑钨矿与褐铁矿比重差较小,摇床分选效果受到影响,按通常一粗一扫(中矿扫选)流程,摇床精矿的钨回收率不高。因一部份黑钨矿夹杂于中矿,与褐铁矿一起成为高钨高铁中矿。为了提高摇床分选的钨回收率,采相分批排出尾矿,中矿多次复选,以增加中矿中的黑钨矿进入精矿中的机会。

上述四项试验的结果:摇床给矿分级与不分级,加介质与不加介质,选别效果差别不大;磁化焙烧—磁选也是不适宜的。而摇床中矿多次复选试验有效。摇床一粗一扫作业时精矿中钨回收率仅为73.73%,增加第二次中矿扫选作业可提高回收率3.46%,再增加两次中矿扫选作业,则精矿中钨回收率提高到83.6%。最后两次扫选的作业回收率仍达40%以上。因此说明采用中矿多次复选的摇床选别流程明显地提高了钨、铁分选的效果,值得应用和推广。

三 湿式强磁场磁选机的引用该矿选厂现采用干式强磁选机处理各种粒级毛砂,细粒级别在干燥过程中表面铁染严重,干式磁选效果差。且磁尾还要再处理,干式和湿式作业交替,流程复杂,费用增多。细粒级干式磁选,还有作业粉尘多的缺点。为了强化细粒级的磁选,试验中引用我所研制的SQC—2 —700型湿式强磁选机作为细粒级的磁选设备。用矿砂摇床和矿泥摇床毛精矿中的细粒级作试料,先浮铜,浮铜尾矿经弱磁选选出杂铁后送入湿式强磁选机。磁选给矿含wo317.64%,Sn0.44%。经一次粗选作业,获得的精矿产率为85.03%,含wo318.30%,其中黑钨相wo316.71%,白钨相wo31.59%,含Sn0.23%。进入精矿中的黑钨相wo3占给矿中的96.56%,总钨占88.22%。尾矿产率为14.97%,含wo313.88%,其中白钨相Wo310.5%,黑钨相Wo33.38%,含Sn1.63%。褐铁矿中Wo3大部份包括在黑钨相中。可见,湿式强磁选能使黑钨与褐铁矿集中到磁性产品,使它们与白钨、锡石较好地分离。且作业次数少,流程简单。

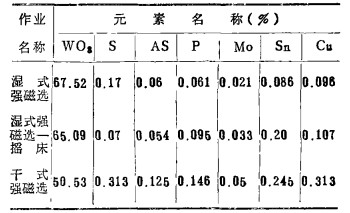

湿式强磁选作业可直接得黑钨精矿或再经摇床选出精矿,这取决于给料钨品位和褐铁矿含量的多少。如果钨品位较高,铁含量少则直接选出精矿,否则,需再经摇床选出。现将试验中湿式强磁选或湿式强磁选—摇床所得精矿与现厂干式磁选所得精矿的质量对比于表 2。

| 表 2 湿式强磁选与干式强磁选精选比较 |

|

| 点击放大 |

从表 2可见,用湿式强磁选或湿式强磁选—摇床作业选别细粒级毛精矿,其精矿质量符合国标黑钨精矿一级二类品要求,作业回收率达85—92%。而干式强磁选处理细粒级所得精矿的主品位低,其中Sn、p含量超标,不能得等级品。因此, 不论精矿质量,还是作业回收率,湿式强磁选均较干式强磁选优越。无容置疑,在现厂精选流程中推广使用湿式强磁选机取代干式强磁选机处理细粒级是适当的。

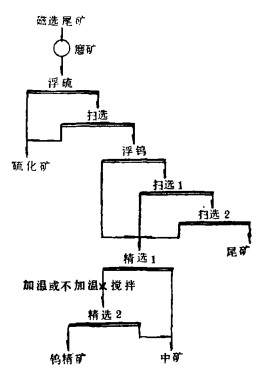

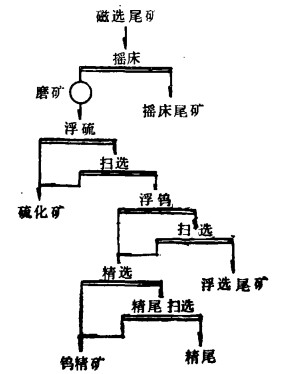

四 白钨精选流程比较对磁选尾矿的精选,进行了浮选和重选—浮选两种流程对比。浮选流程为磁尾经磨矿后先浮硫化矿,然后加碳酸钠、硅酸钠作调整剂,用油酸作捕收剂浮白钨,在白钨粗精矿中加入硅酸钠并加温搅拌40分钟后精选。或者不用油酸,改用氧化石腊皂(731)作捕收剂,则白钨粗精矿精选前的搅拌,可不加温,在常温下进行即可。重—浮流程为磁尾先经摇床丢弃大量尾矿,摇床精矿磨矿后先浮硫化矿再浮白钨(用731作捕收剂),白钨粗精矿直接送精选。试验原则流程见图 1、图 2,试验结果见表 3。

|

| 图 1 白钨矿精选浮选流程 |

|

| 图 2 白钨矿精选重—浮流程 |

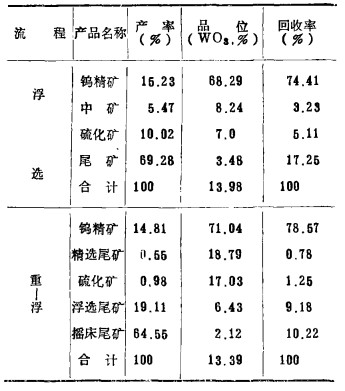

| 表 3 白钨矿精选不同流程试验结果 |

|

| 点击放大 |

由表 3可见,两个流程的钨精矿品位均在65%wo3以上,重—浮流程的选矿效率较浮选流程高4.58%,指标较优。用摇床可预先排出产率占64.55%的尾矿,此尾矿品位低于浮选流程的尾矿品位,浮选的给料品位升高,干扰浮选的矿泥和脉石矿物减少了,这就是重—浮流程指标较优的原因。从经济上看,重—浮流程比浮选流程可节省浮选药剂60%,省去了精选作业之前的长时间搅拌过程,更不必加温,经济效益较好。因此,试验采用技术经济指标较好的重—浮流程精选白钨矿。

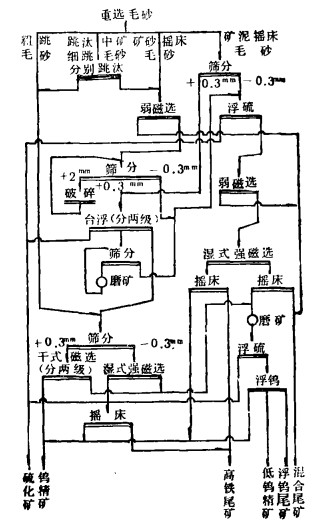

五 试验流程及其指标基于上述探索性试验,最终试验流程采用如图 3的重—浮—磁—重—浮流程,其特点如下:

|

| 图 3 试验流程 |

1.粗细分选,用筛分作业控制磁选、台浮及浮选的给料粒度。尽量减少粗细混杂,以免影响选别指标。

2.贫富分选,跳汰毛砂及跳汰中矿直接或经跳汰精选后送筛分及磁选作业,得粗、中粒级合格钨精矿,避免与贫而杂的摇床毛砂混合处理,有利于早收、多收。

3.引用湿式强磁选机来磁选细粒级试料,改善了磁选效果和操作条件,提高了精矿质量和作业回收率。同时,使黑钨与褐铁矿集中到磁性产品,便于集中用摇床分选。

4.采用摇床中矿多次复选,提高了钨、铁分选效果,使摇床精矿中钨回收率有明显提高。

5.对白钨精选采用731作捕收剂的不加温浮选工艺,进而采用重—浮流裎,提高了精矿回收率,并可节省药剂。试验指标见表 4。

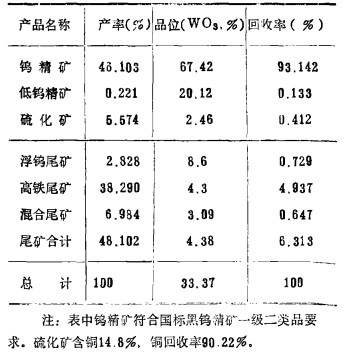

| 表 4 流程试验指标 |

|

| 点击放大 |

六 结语

岿美山钨矿选厂重选毛砂中含钨褐铁矿多,属难选试料。根据试料性质开展了几项基础试验后,确定了较适宜的精选流程。

该流程采用粗细分选、贫富分选,尽量减少粗细混杂,做到早收多收;引用湿式强磁选机取代生产中用的干式强磁选机选别细粒级,改善磁选效果和操作条件,提高了精矿质量和作业回收率;改进摇床流程,采用中矿多次复选,提高钨、铁分选效果,使作业回收率有明显提高;用重—浮流程来精选白钨,既提高了回收率,又可节省药剂。由于试验流程具有这些特点,因而获得较高的钨回收指标,使精选回收率由78~85年生产平均指标86.04%提高到试验指标93.142%,增加7.1%。

1988, Vol. 2

1988, Vol. 2