| 硬质合金的回收 |

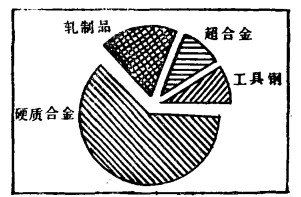

西方世界的钨工业每年耗用3万吨钨精矿,以硬质合金工业耗用量为最多约占52%,钢铁工业次之,约占20%,纯钨的生产约占12—13%〔1〕。

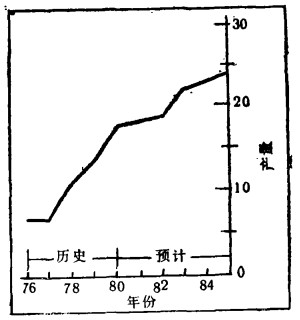

美国有62%的钨用于硬质合金(见图 1)。1984年生产的6, 350吨钨中有3, 940吨用于生产碳化钨。通过在钨中添加碳和钴后,使美国每年增加4, 530吨硬质合金粉未〔2〕。图 2是美国硬质合金回收百分比,1984—1985年约回收25%,1984年由WC—Co废屑中回收900—1360吨,说明国外随着回收技术的进步和发展,对资源利用也越来越重视。

|

| 图 1 各种用途中的耗钨量% |

|

| 图 2 由硬质合金废屑中回收WC的百分比历年发展 |

一 回收情况

目前用于回收碳化钨的废屑有以下几种:①WC—Co硬废屑;② WC—Co软废屑;③研磨粉浆;④粉尘收集器中的细粉;⑤扫地废屑。

其中能回收成碳化钨的只有前两种,后三种由于污染过重而不能直接回收成碳化钨,往往需要经过化学处理以回收钨金属。WC—Co软废屑一般由硬质合金生产厂本身直接回收使用,因此不向厂外提供,于是剩下的只有WC—Co硬废屑可资回收利用。

硬废屑的种类很多,例如钴含量的范围很高(3

目前所用的回收方法基本上有5种:锌——真空法,冷流法,锌——冷流法,粘结剂浸提法以及化学法。

继锌—真空法(最普通和广泛使用)之后的是冷流法、锌冷流法及粘结剂浸提法。化学法有时用于将低级或组分不明确的WC —Co废屑转变成白钨矿和黑钨矿在内的仲钨酸铵的加工。

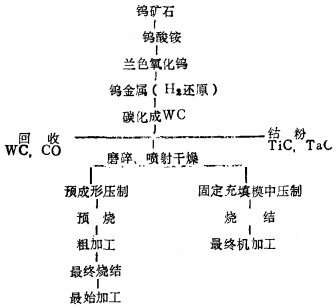

图 3表示由矿石生产最终制品的简单流程。

|

| 图 3 硬质合金生产流程。 |

由图中可知,回收材料与原始的碳化钨加钴及其他碳化物,是在同一生产步骤中加入全部硬质合金制品生产的。回收的粉末以较低的费用取代原始材料。根据最终制品的性能要求,和对最终制品化学成分的要求,可以部分或全部使用回收粉末。

1.锌—真空法 最初由英国粉末合金公司所发明,将硬质合金与熔融锌发生反应,以进行回收。经锌处理后,锌—钴合金可以用酸浸提。1971年矿业局用真空蒸馏工序代替酸浸提,从而大大减少生产费用和简化工艺,生产含碳化钨和粘结剂的价值较大的制品。从此锌法用于生产,并广泛为粉末生产厂采用

这种方法首先是将废屑按等级分类,如果其中有铜焊及其他夹杂污染,则需要用水洗或浸提去掉。经分类和净化后,将废屑放入压力容器的熔融锌中,由于发生反应,而使粘结相脆化。然后通过真空蒸馏以去掉锌,剩下的WC—CO经一道或几道工序粉化成微米大小的粉末。

锌与钴合金化,特别是在相图的富锌处,形成许多相。反应机理具有两种特性:首先,当锌与钴结合以形成δ和

美国矿业局专利的锌炉设备,包括装放WC—Co废屑的碳坩埚、水冷压力容器、真空管道以及对蒸发的锌进行冷凝的冷凝器。此外还有例如电阻加热源,用于对锌及富粘结剂相进行熔化。当硬质合金废屑浸没在熔融锌中时,在950℃以上的温度下进行反应。由于高温,用于此种处理的设备必须防止空气及其他金属的污染。容器一般是不锈钢制,炉内宜用氩作保护气氛。对炉子的设计,应避免熔融锌与炉子构件相接触。冷凝后的锌可以回收重复使用。操作结束后,打开压力容器,取出块状物,进行捣碎、研磨、搅拌及调整含碳量。

用此法回收的粉末价格比原来用矿石生产的粉末价格至少低20%,而且能耗降低两倍。〔3〕。

锌法对西方国家减少W、Co、Ta、Nb等战略资源的进口很重要。目前至少有11

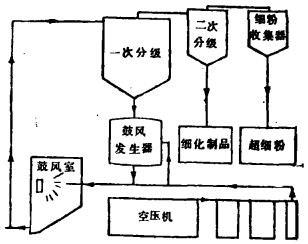

2.冷流法 此法是在锌法之前10年所使用的回收WC—Co的主要生产方法。这是美国冶金工业公司1965年的专利,即用气动方法使硬质合金及其他合金进行粉碎。图 4表示此种方法的示意图。

|

| 图 4 冷流法示意图 |

将捣碎的原料送入鼓风室中,利用真空将其吸入初次分级器中。全部进料经过收集之后,将其送入鼓风发生器中,并将压力升至所需要的鼓风压力。原料经过计量进入干燥的高压系统,通过文氏喷咀向鼓风室加速,速度超过马赫1。当空气离开文氏喷咀时膨胀,并产生绝热冷却以防止颗粒氧化。原料在鼓风室中冲撞着一个固定的硬质合金靶子。室的整个表面都用硬质合金制成,以防止污染。经鼓风操作以后,粉末按其粒度送入初次分级器、二次分级器或细粉收集器中,超过尺寸的原料回到鼓风室中。此过程重复进行。

冷流法可用于粘结剂一般低于3 %的重金属合金。粘结剂含量高则粉砗效果较差。

3.锌—冷流法 美国冶金公司采用此种锌—冷流法。用以上锌法由炉中取出的块体不是用球磨机破碎,而是用冷流工艺粉碎成细粉。此法有助于消除在球磨操作中造成氧化和其他杂质以及脱碳等问题,因为在冷的和干燥的条件下完成细微粉碎,又由于用硬质合金作为冷流设备衬里及冲撞靶子,从而不产生设备的磨损所造成的污染。

4.粘结剂浸提法 粘结剂浸提或浸提研磨法是将钴粘结剂溶解,剩下碳化钨及其他碳化物。研磨与粘结剂酸性处理结合进行,因此钴必须通过单独工序回收。在此过程中,既会造成设备的损耗,也会造成钴的某些损失。此外,工艺条件的费用昂贵,粉末质量比锌法和冷流法低劣,而且回收率较低。

除以上几种方法外,还有的将各种废屑或含钍、锆或钼的碎片添加到工具钢溶液中,以生产钨铁等。此外,还有用Na—硝酸盐、Na—碳酸盐进行溶化的化学分离法。

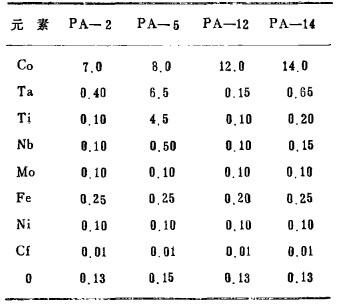

三 制品及其性能回收的硬质合金粉末牌号很多。表 1是美国冶金工业公司用锌—冷流法回收的典型预合金粉中元素的残余量,说明回收粉末不如原始粉末纯,因此在使用中应注意。但通过调整后可适应各种用途。

| 表 1 美国冶金工业公司回收的WC—CO粉末成分(残余量) |

|

| 点击放大 |

此4种是目前最广泛使用的回收合金。其中只有PA—5用于切削钢,约含3%钴、6.5%钽及4.5%钛。

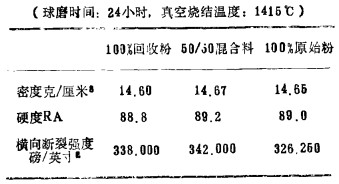

表 2表示含12%Co的PA—12粉末的物理性能和机械性能。为便于比较,将完全回收的预合金粉、完全原始粉及以上两种各50%的混合粉的烧结制品的性能进行比较,可知三者的密度、硬度及抗弯强度大体相等。

| 表 2 PA—12回收预合金粉与原始粉烧结制品性能比较 |

|

| 点击放大 |

四 发展趋势

自1974年至1981年间西方世界硬质合金产量每年增加7

| [1] |

《Metal Powder Report》1983, 38 (12), P. 667~672

|

| [2] |

W Bruce Aufderhaor, 《Metal Powder Report》1987, 42 (1), P. 55~57

|

| [3] |

《Metal Powder Report》1982, 37 (8) P. 426

|

1988, Vol. 2

1988, Vol. 2