| 海绵铜单独处理试验研究 |

铜矿的酸性废水据测定,铜含量达80~150ppm。这种废水量颇大,一个中小型铜矿(如江西东乡铜矿),每年就有300~400万吨。其中的金属铜约达300~400吨。

为了回收这种废水中的铜,国内已先后提出用萃取(或离子交换)——电解法提取铜及用低电流密度直接电积法提铜,等等(1)。但因萃取剂昂贵或电耗高等原因,绝大多教矿山的酸性废水均采用化学置换法回收金属铜,而得到海绵铜。此方法简单易行经济,铜的回收率可达60~85%。

然而,海绵铜的销路不佳。海绵铜中的铜和铁主要是金属态,一般冶炼厂都不欢迎甚至拒收。现在多数以搭配形式随铜精矿销售,且仅按精矿品位(24~25%)计价。这对于铜矿山来说,无疑是一种负担和损失。针对上述情况,本研究拟寻找一种技术上可行、经济上合理的方法单独处理海绵铜,获得适销对路的产品势在必行。

国外对于用碳酸铵浸出法处理废杂铜一直很感兴趣(2)。国内在这方面的研究尚不多。笔者根据江西海绵铜资源情况,进行了采用此方法单独处理海绵铜的试验研究工作。

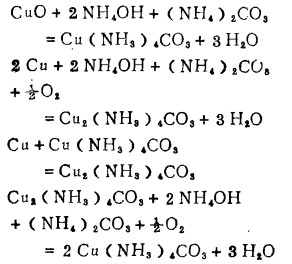

二 试验理论依据氧化铜或金属铜能溶解于含氨的碳酸铵溶液,生成水溶性的铜氨络合物。其反应式如下:

|

上述反应表明,氧化铜在无氧存在下即可溶解,而溶解金属铜则需要氧化剂。

加热煮沸碳酸铵络铜溶液时,则发生下列化学反应,而得到氧化铜。

|

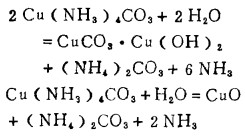

1。试料 试验采用东乡铜矿铁屑和铁粒置换海绵铜(编号1#和2#)及武山铜矿滤后和溢流海绵铜(编号3#和4#)作为试料。

试枓光谱分析结果如表 1所示。

| 表 1 光谱分析 |

|

| 点击放大 |

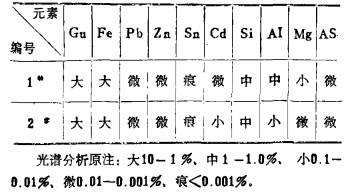

试料化学成份见表 2

| 表 2 化学成份 (%) |

|

| 点击放大 |

另据测定,海绵铜中的铜量50~60%呈金属态,20~30%呈氧化态,10~20%呈硫酸盐态。

2.药品 碳酸铵及氨水均为化学纯。

3.设备 各种容量的烧杯、烧瓶;空压机;电炉;XMB—70型三辊四筒棒磨机;2X—1旋片式真空泵等。

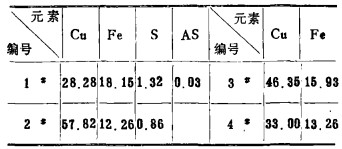

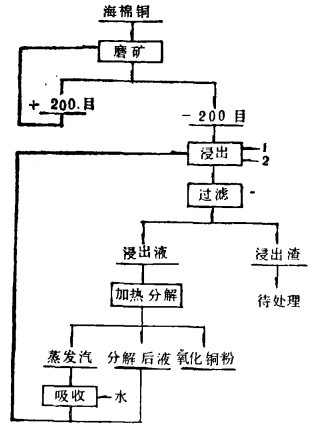

四 试验方法及流程本试验采用正交试验的方法,进行了一组L18(44×2a)的正交试验。试验流程如图 1。

|

|

1——碳酸铵、氨水 2——空气 图 1 海綿铜提取氧化铜试验流程 |

五 试验结果及讨论

试验中考核了温度、时间、液固比、浸出试剂浓度、试料种类对浸出率的影响及加热分解过程的温度、时间、尾气的回收等。

(一) 影响浸出率的因素浸出过程是在充分氧化条件下进行的。影响浸出率的因素有:

1.温度 当温度为50℃时,平均浸出率为79.75%,当温度为60℃时,平均浸出率可达90.37%,此结果表明,温度升高,对铜的浸出有利,因为升高温度能改善浸出的动力学条件,但温度超过70℃以后,因氨的蒸发加快,易出现溶液外冒,对提高浸出率不明显,如果改进试验装置,克服蒸发外冒现象,可望进一步提高浸出率。

2.时间 试验结果表明,氧化铜及金属铜均易形成可溶性铜氨络合物而进入溶液,所以浸出速度是快的,浸出时间为90分钟,平均浸出率达89%,当浸出时间为120分钟以后,平均浸出率略有降低,这是因为氨的蒸发增多而导致少量碱式碳酸铜沉淀或少量铜氨络合物分解。笔者认为浸出时间不必超过2小时。

3.液固比 试验结果可以看出,液固比对浸出速度有着重要的影响,当液固比太小时,会形成沉底结锅现象,使浸出不能顺利进行,当液固比为5时,作业顺利,平均浸出率达89.34%。

4.浸出剂浓度试验采用两种浓度的浸出剂即2M〔(NH4)2CO2+NH3〕及2M〔(NH4)2CO3+2 NH3〕。试验结果,前者浸出率比后者要高,其平均浸出率达86.65%。

5.试料种类 东乡矿海绵铜的浸出率比武山矿的浸出率高,平均约达94%,而武山矿的平均浸出率为74~77%。它们的区别与物相结构有关,应进行物相分析,进一步分析原因。再东乡矿海绵铜堆积时间较长,金属铜被氧化量较大,所以导致浸出率较高。

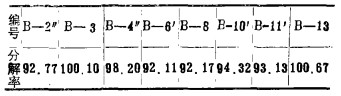

(二) 分解过程1.分解条件 加热煮沸浸出液,铜氨络合物迅速分解,90~120分钟分解完毕,得到氧化铜粉。分解率见表 3。

| 表 3 部份试样分解率(%) |

|

| 点击放大 |

2.尾气回收 分解产生的尾气用水吸收,在试验过程中由于没有严格控制吸收液量,使体积膨胀,因此回收液中NH3含量不高,仅6~16g/l。回收液含NH3量见表 4。

| 表 4 部分回收液NH3含量(g/l) |

|

| 点击放大 |

在本试验条件下,NH3的回收率为50%左右,如果改用HCl吸收或改善吸收装置,可以提高吸收率。

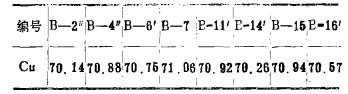

六 产物1.氧化铜粉

氧化铜粉是本试验阶段的主要产物,深黑色,呈粗粉状。试验总共获得氧化铜粉约1200克,其纯度大于90%。氧化铜品位见表 5。

| 表 5 部分氧化铜品位(%) |

|

| 点击放大 |

氧化铜可作为玻璃和瓷器的着色剂(绿色或兰色),有机合成的摧化剂和油类的脱硫剂等。

氧化铜溶于稀硫酸形成硫酸铜液,可用以生产结晶硫酸铜,作为产品销售。本试验试产了少量结晶硫酸铜产品。硫酸铜液还可采用不溶阳极电解,生产金属铜。氧化铜还可加工成多种化工原科。

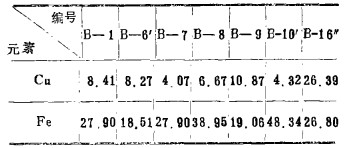

2.浸出渣 部分浸出渣组成(%)见表 6。

| 表 6 浸出渣组成 |

|

| 点击放大 |

由表 6可知,浸出渣中主要成分为Fe,含量达20~45%,含Cu 4~8%,应经二次以上浸出,以尽量回收金属铜。二次浸出液再浸出新料,以提高浸液含铜量。直至浸出渣含Cu<1%,此渣方可废弃或作为铁渣销售利用。

3.分解后液

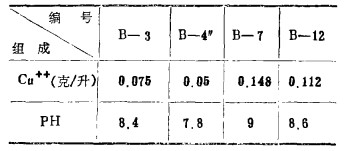

部分分解后液含铜量及PH值见表 7

| 表 7 PH值 |

|

| 点击放大 |

由表 7可知,分解后液一般含Cu++<0.1~0.2g/l,PH值为8~9。此液可返回浸出过程或吸收尾气。

七 结论1.采用碳酸铵浸出法单独处理矿山的海绵铜的工艺在技术上是可行的。此法工艺及设备简单,操作方便。

2.浸出过程的最佳条件经小试验确定为:温度60~70℃,时间90~120分钟,液固比为5,浸出剂浓度

|

3.工艺用原材科,来源广泛,价格低廉。用此工艺生产氧化铜,生产规模灵活性大,适于地方建造中小型工厂。

4.为防止浸出过程产生亚铜,必须保证足够的空气量和空气压力。

5.武山铜矿海绵铜中的镉的走向,本试验未作考查,待今后扩大试验应予查明,综合回收。

6.由于浸出渣尚未处理,本试验的经济效果有待扩大试验后再作出评价。

| [1] |

郭志英《铜矿酸性废水治理方案选择浅析》有色金属1983年6期

|

| [2] |

北京有色冶金设计院等编译. 《采用碳酸铵络合物法生产铜》国外铜冶金文集NO20冶金工业出版社1973年

|

1988, Vol. 2

1988, Vol. 2