| 掺杂凝聚制取中压高比容钽粉 |

钽电解电容器,正朝着缩小体积提高钽粉的比电容量和提髙可靠性方面发展,国外固体钽电容的可靠性达10-16/小时级,耐压175伏,钽粉比电容为10000微法伏/克以上。欲提高电容器级钽粉的质量,必须首先在还原方式、其次是冶炼方法上下功夫;如果单纯从提髙比容出发,认为钽粉平均粒径越小,比表面越大,容量越高,也会带来流动性差、烧结阳极块收缩率大、容量降低,损耗增大、形成的闭口孔隙被膜不均匀,以致耐压性差、漏电量大等一系列问题。六十年代末开始,为改善高容钽粉综合性能,各国相继报导了新的钽粉后处理即凝聚处理工艺,后又发展为掺杂凝聚处理。

所谓凝聚,乃由许多单一钽粉细粒,在高温下粘结凝聚成骨架或海棉状的二次颗粒,经凝聚的钽粉,漏电明显减少,损耗降低,流动和成型性普遍得到改善,比容也有所提高。

“掺杂凝聚”是在凝聚处理前,掺入一定量的磷、硫、氮、氧化物。文献〔2〕〔3〕介绍了把含磷物质加入钽粉凝聚,以提高比容和流动性,文献〔4〕为掺入(NH4) H2PO4进行凝聚的方法。

对上述新工艺的研究,起初在于改变一般高比容钽粉对温度的敏感性,1983年后,进而对钽粉进行掺杂和对掺杂凝聚的条件进行了较为系统的研究,取得较好的效果。新工艺处理的高比容钽粉,流动性和成型性都好,收缩率小,比容较高,漏电流小,损耗低且性能稳定,深受用户的好评。

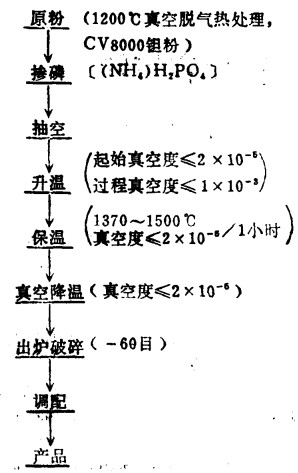

二 工艺条件和流程 (一) 试验工艺条件1.主要原材料 钽粉采用低温注钠搅拌钠还原经酸水洗、1200℃真空脱气热处理的原粉,CV8000, 典型的化学成分不大于(ppm):

|

主要设备50千瓦高温真空碳营炉。

|

| 图 1 工艺流程 |

三 因素试验

影响掺杂凝聚工艺主要因素是:掺磷量,凝聚温度。

(一) 凝聚温度对钽粉性能的影响,见表 1| 表 1 凝聚温度对钽粉性能的影响 |

|

| 点击放大 |

可见,凝聚温度对比电容影响较大,以1370~1420℃为宜,在此温度时,比电容增值10%以上,相应的漏电流减少,烧结阳极块收缩率也比较对制钽阳极块大为有利,若凝聚温度过高,则比容增值小甚至为负数,不宜采用。

(二) 掺磷量对钽粉性能的影响随掺磷量(按磷元素)增加,虽比容增值较大,但漏电流也增大,对制作钽阳极很不利。掺磷之所以能提高比容值,是由于掺入之磷对减少钽粉间接触起“架桥”作用,从而烧结中能保护铒粉颗粒〔1〕,这种看法也与掺磷后收缩率大大降低的效果是相吻合的。因此,可以认为,掺磷量以45~75ppm是合适的。

(三) 综合因素试验由上面不同凝聚温度和不同掺磷量对钽粉性能的影响,我们选取了两项试验的最佳条件,即:掺磷量60ppm、1400℃凝聚作为我们的综试条件,试验结果见表 3。

| 表 2 掺磷量对钽粉性能的影响 |

|

| 点击放大 |

| 表 3 综合条件对钽粉性能的影响 |

|

| 点击放大 |

综合条件试验结果表明,选取合适的条件进行掺磷凝聚,对钽粉的综合性能均有改善,这种因交互作用产生的性能改善远优于单项条件改变所产生的效果,其中漏电流减小、比容坛值在14%以上,这与文献〔3〕所介绍的情况一致。

四 掺磷凝聚对钽粉综合性能的改善 (一) 改善了钽粉的流动性和成型性掺磷凝聚对钽粉综合性能的好处,是能大大提高钽粉的流动性和成型性。

成型性,即压缩性。一定的压力下,金属粉末被压制成一定形状、尺寸、孔隙度和强度的压制体的能力。对于一定的压制密度来说,成型性越好,需要的压力越低。或者压制体有较小的压制密度,而有较大的强度。成型性与粉末的塑性有关。经过掺磷凝聚钽扮压制成的坯块强度要比未掺磷凝聚钽粉的坯块强度大的多,这因为一是掺磷凝聚后塑性增大,有利于扣紧发生;二是多孔团块有利颗粒间的啮合。

流动性,即粉末流入和填充模具的能力。粉末的流动性对电容器生产来说具有重要的意义,特别是在自动成型的情况下,压机的生产率决定于粉末装填模腔的速度。若粉末流动性不好,颗粒之间的摩擦阻力就大,自动成型就有可能使阳极块的密度不均匀。

钽粉的流动性与粉末的颗粒大小、形状、表面状态有着密切的关系,粉末颗粒表面存在的吸附水膜、粉末中存在大量细颗粒级等,所有这些都会使粉末流动性变坏。钽粉经掺磷凝聚后,微细粉末相互粘结形成较大的假颗粒平均粒径增大,粉末的接触面积减小,且因凝聚后所产生的颗粒表面钝化作用,使粉末颗粒间的摩擦系数减小。试验中用FL4-1型流动性和密度测量装置,对45mm孔径漏斗近似的测出了流动性数据(见表 4)结果表明,掺磷凝聚钽粉流动性大为改善。在718厂曾试验过不加粘结剂刮膜成型也是成功的,操作者较为满意。

| 表 4 粉末流动性测定结果 |

|

| 点击放大 |

(二) 提高了耐压性,降低了温度敏感性,扩大了应用范围

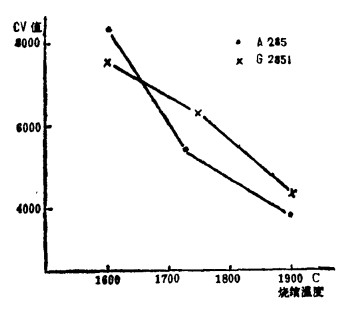

高比容钽粉的特点是粉末细,在制作阳极块时,通常因烧结温度控制值的偏差,而产生比容值的变化,俗称温度敏感性。掺磷凝聚后温度敏感性大为变小,如图 1,与此同时耐压性得到了提高,用32伏检验条件(1750℃30分烧结,160伏赋能)比电容值达6000~7000μfv/g。用B—42条件检验(1900℃30分烧结,200伏赋能)必竟顺利通过,故称之为“多用途钽粉”,既可作高比容粉用,又可作中压中容粉使用,从而扩大了使用范围。

|

| 图 2 钽粉比容与烧结温度的关系 |

(三) 对钽粉中杂质的影响

在掺磷凝聚的升温操作过程中,当温度升至1300~ 1400℃,炉内真空度迅速由10-6降至10-4且持续相当长的时间,表明在此期间某些杂质元素有一定程度的挥发,与分析结果是一致的(见表 5)。且钾、钠含量明显降低。

| 表 5 掺磷凝聚后几个典型杂志元素的含量变化(ppm) |

|

| 点击放大 |

由于比热处理添加了一道高温工序,增氧在所难免,但这种少量的增氧,并不会影响阳极块钽丝的脆性,即使氧含量2000— 2300ppm,在1900℃烧结,也未见发脆现象(B—42检验条件),(见表 7)。

| 表 7 电性检验结果 |

|

| 点击放大 |

又由于(NH4) H2PO4中之离解氮被结合,致使氮含量增加,故对掺磷量需要适当控制,掺磷过多,不仅使氮含量增加,且导致磷含量的增加,这是不希望的。

五 几批中压高比容钽粉检验结果 (一) 化学分析(见表 6)| 表 6 化学分析结果(ppm) |

|

| 点击放大 |

(二) 电性检验结果 (三) 物理性能检验结果

| 表 8 物理性能检验结果 |

|

| 点击放大 |

六 结论

采用低温注钠搅拌钠还原,经酸水洗真空1200℃脱气热处理后的CV8000钽粉,加(NH4) H2PO4后按本工艺条件凝聚处理制取中压高比容钽粉,工艺是可行的,且可获得批量稳定生产。

2.由本工艺生产钽粉,具有流动性、成型性好,体积收缩率小等特点,对钽电解电容器的生产,提供了良好的工艺性能。

3.按本工艺掺磷量45-75ppm,1420-1470℃高温凝聚,其比容值比原粉可提高10-20%,耐压值由25伏提高至32伏以上,且温度敏感性减小,损耗低,因而产品应用范围广。

参考文献(略)

1988, Vol. 2

1988, Vol. 2