| 江西钨细泥选矿现状及改进方向 |

江西省钨选矿厂细泥含量约占总处理量的10~12%, 金属占有率约为12~15%。细泥回收率的提高直接关系到选矿厂总回收率的提高, 所以各钨选矿厂对细泥的回收一直很重视, 不断改革工艺流程和改进选别设备;有关研究单位也对选别细泥的流程和设备进行了大量试验研究工作, 从而使细泥选矿流程不断完善, 回收率也逐步提高。

一 钨细泥现生产流程及指标 (一) 流程钨细泥选别流程经过不断改进, 现生产流程大致可以分为如下几类﹝1﹞:

1.全摇床流程。细泥经浓缩后分级用摇床选别, 所获精矿即为细泥精矿。有的矿山将精矿再精选, 如大吉山钨矿用振摆皮带溜槽精选, 小龙钨矿用浮选精选。这类流程的优点是简单可靠, 指标稳定, 容易操作; 缺点是回收率较低, 小于40微米几乎不能回收, 占厂房面积大。

2.分级—摇床—离心选矿机流程。细泥经浓缩后以37微米为界分级, 大于37微米用摇床选别, 小于37微米用离心选矿机选别。离心选矿机所获精矿, 或是用皮带溜槽精选, 或是用浮选脱除硫化矿精选。这类流程的优点是将摇床不能回收的粒级用离心选矿机回收, 弥补了全摇床流程的缺陷。

3.强磁—浮选流程。细泥经浓缩后, 用湿式强磁场磁选机进行一粗一扫选别, 丢弃尾矿, 强磁选精矿用浮选脱除硫化矿后, 再用甲苯胂酸、水玻璃、硅氟酸钠等药剂浮选黑钨矿, 得黑钨细泥精矿。该流程的优点是:湿式强磁选可以有效地回收10微米以上的钨矿物, 给矿量、给矿浓度、给矿粒度的小范围波动对磁选选别指标影响不大, 需浮选的强磁选精矿只是原矿量的5~6%, 比直接浮选原矿大幅度地减少药剂消耗量;可以获得较高的细泥精矿品位和回收率;流程短, 操作简便;电耗量省, 成本低;经济效益好;设备用量少, 厂房面积小。缺点是:绝大部分硫化矿进入磁选尾矿废弃, 不宜用于含硫化矿、白钨矿高的矿石;磁选精矿浓度低, 浮选前需经浓缩脱水。

4.离心选矿机—浮选流程。将细泥原矿首先浮出硫化矿, 浮硫扫选尾矿进入离心选矿机分选, 离心选矿机所获粗精矿再次浮硫, 然后进行钨浮选, 得细泥钨精矿。该流程的优点是细泥原矿不分级入选、节省了分级工序, 充分发挥了离心选矿机的潜力;且由于离心选矿机处理量大, 在粗选时可以丢弃绝大部分尾矿;离心选矿机有效回收粒度下限可达10微米, 再用浮选精选也不会使细粒级流失, 回收率比全摇床流程高。缺点是离心选矿机操作不如摇床容易, 要求给矿浓度、给矿量较为恒定, 富集比不如摇床高, 大于74微米的粒级回收率比摇床低。

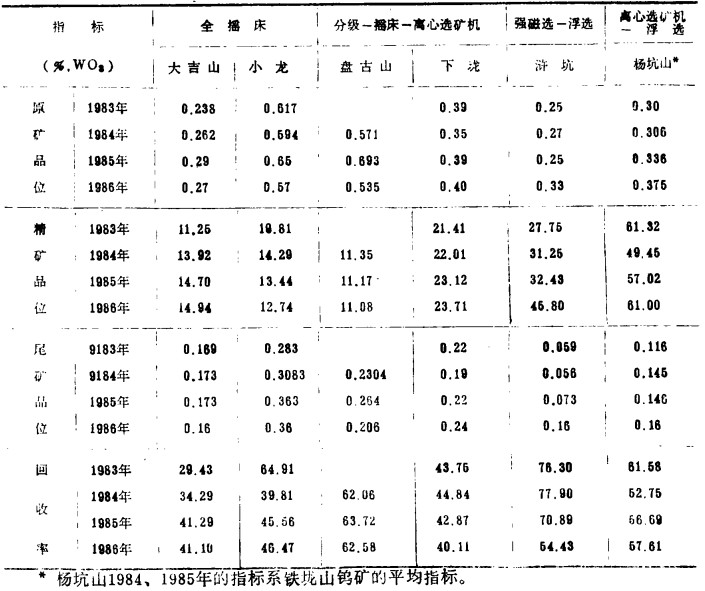

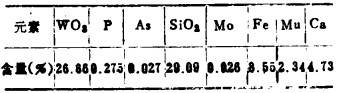

(二) 指标上述流程近几年的生产指标见表 1。

| 表 1 细泥生产流程近年平均指标 |

|

| 点击放大 |

二 钨细泥选矿近年的进展

采用单一的物理选矿方法从钨细泥中得到商品精矿较为困难, 即使精选出一部分合格精矿, 也还会产出大部分低品位细泥钨精矿。近年来, 采用选—冶联合工艺处理钨细泥有了进展, 例如赣州有色冶金研究所与赣州钴冶炼厂合作,以大吉山细泥钨精矿为原料,用常压碱浸—萃取和苏打压煮—萃取工艺, 进行了制取仲钨酸铵试验, 获得了良好的结果。

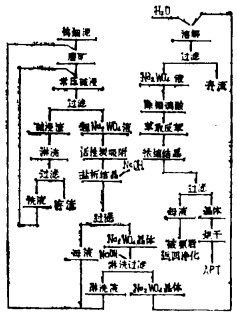

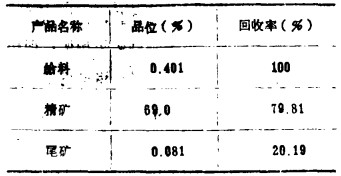

(一) 常压碱浸—萃取1984年4~5月和8~9月, 用大吉山细泥钨精矿为原料, 采取磨矿—常压碱浸—活性炭脱除有机物—盐析结晶—硫化钠除钼—萃取、反萃—浓缩结晶制取仲钨酸铵工艺, 在赣州钴冶炼厂进行了中间试验, 试验流程见图 1, 原料化学成分见表 2。

|

| 图 1 常压碱浸—萃取试验流程 |

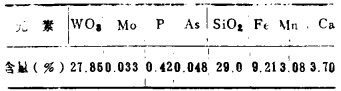

| 表 2 原料化学成分 |

|

| 点击放大 |

用表 2的原料获得的试验指标是:WO3分解率98.31%, 全流程WO3回收率90.9%。产品质量符合国家科委的要求。

此流程的优点是:流程较短, 技术条件易于控制, 安全可靠, 产品结构较灵活, 经济效益好, 设备易于制作维修, 基建投资少。

此工艺已为赣州钴冶炼厂生产仲钨酸铵的工业流程所采用。

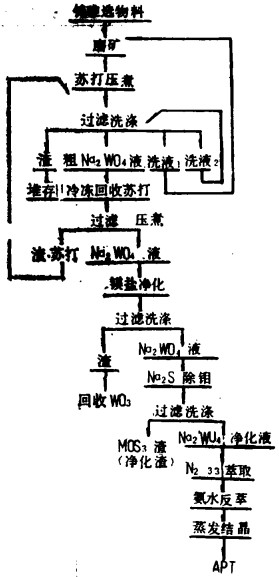

(二) 苏打压煮—萃取1984年12月, 用大吉山钨矿细泥精矿为原料, 采取磨矿—苏打压煮—镁盐净化—硫化钠除钼—萃取、反萃—蒸发结晶制作仲酸钨铵工艺, 在赣州钴冶炼厂进行了工业试验, 流程见图 2, 原料化学成分见表 3。

|

| 图 2 苏打压煮—萃取试验流程 |

| 表 3 原料化学成分 |

|

| 点击放大 |

本工艺获得的试验指标是:WO3分解率为98.54%, 全流程WO3回收率91.51%, 产品质量符合国家科委的要求。

本工艺的优点是:分解时间短, 分解率较高, 渣过滤性能好, 压煮液中含杂质较低, 余碱回收容易, 成本较低, 适应性强等。

常压碱浸—萃取和苏打压煮—萃取两种工艺用于钨细泥制作仲钨酸铵都是可行的, 能将难于获得商品精矿的难选物料制成中间产品,并可获得较好的经济效益。从上马快和操作维修方便着眼, 常压碱浸—萃取工艺较为容易推广。与苏打压煮——萃取工艺比较, 常压碱浸—萃取工艺还具有净化过程简单、流程较短、无须高压设备、操作维修方便等特点, 更易于在有条件的矿山推广使用。

三 钨细泥现生产流程存在问题及改进意见 (一) 存在问题全省细泥段总回收率不高, 从1983年至1985年分别为47.54%, 51.37%, 49.38%。而且各矿之间相差很大, 最高的年平均回收率超过70%, 最低的还不到30%。主要问题是:

1.工艺流程不够完善。细泥矿物组成比较复杂, 原料中重矿物的含量和种类, 黑、白钨所占的比例、脉石矿物的性质等, 这些因素都将对选矿产生一定的影响。各矿应该根据本矿细泥物料性质, 研究制定适当的细泥选矿工艺流程。但是, 目前生产矿山采用简单的全摇床流程较多, 这在一定程度上影响了回收率的提高。如果进行一些流程改进, 选矿指标将会得到改善。例如:1984年赣州有色冶金研究所与大吉山钨矿合作, 对大吉山钨细泥进行了分级—摇床—离心选矿机流程试验, 采用旋流器分级, 旋流器沉砂用摇床选别, 摇床所获精矿用浮选脱硫后得细泥钨精矿;旋流器溢流用离心选矿机选别, 离心选矿机粗精矿用皮带溜槽精选得细泥次精矿。获得的指标是:精矿品位69.22%, 回收率39.65%;次精矿品位27.72%, 回收率20.4%, 合计回收率60.05%, 比全摇床流程的回收率有较大提高。

1980年以后投产的强磁选—浮选流程及离心选矿机—浮选流程, 较明显地、大幅度地提高了细泥选矿的回收率。入选细泥强化分级, 对提高回收率也有良好效果。这些新流程、新工艺的成果和经验, 没有在类似矿山推广。

2.微粒矿物损失太大。钨细泥中小于10微米粒级的金属占有率一般在10%左右, 多的达20~25%;10~30微米粒级金属占有率为20~40%。采用全摇床流程的矿山, 这两部分微粒级几乎全部丢失, 采用其它流程的矿山, 小于10微米粒级也大部分无法回收。

3.生产管理不细。离心选矿机是一种良好的细泥重选设备, 它具有生产能力大、回收粒级下限低、选别指标好等优点。但是, 要求操作管理细, 给矿量和给矿浓度比较恒定, 才能更好地发挥设备性能。而生产中往往管理不细, 不能保证离心选矿机在最佳操作条件下工作, 甚至发生故障也不及时维修, 以致造成金属流失。

其它如摇床床面不平、来复条破损不及时修理等现象也较多, 这都是影响回收率提高的重要因素。

(二) 改进意见针对上述问题, 按当前技术条件, 考虑生产矿山易于实施, 提出如下改进意见:

1.改进流程。在现有细泥生产流程中, 强磁选—浮选、离心选矿机—浮选、分级—摇床—离心选矿机流程的回收率较高。细泥回收率低的矿山, 应该根据本矿细泥性质, 参考上列流程, 适当做些试验研究工作, 对本矿流程进行改进。这可以使较多的矿山回收率得到提高, 特别是回收率过低的矿山能取得更好的效益。

2.尽量采用湿式强磁场磁选机。湿式强磁场磁选机具有生产能力大、有效回收粒径小、操作管理方便、回收率高、耗电省等许多优点, 是细泥粗选的较好设备。对于白钨、锡石含量少, 伴生硫化矿没有回收价值的钨细泥, 应尽量采用湿式强磁场磁选机作为粗选设备。

3.采用选—冶联合工艺。在细泥选矿段获得的精矿品位, 以达到能够制取仲钨酸铵的适宜品位为宜, 以提高选矿回收率, 用所产细泥粗精矿制取仲钨酸铵。采用这种选—冶联合工艺, 可以缩短细泥选矿流程, 节省选矿费用, 提高总的金属回收率, 取得较好的经济效益。细泥精矿产量大的矿山, 可单独建立水冶车间, 采用常压碱浸—萃取工艺生产仲钨酸铵, 细泥精矿产量小的矿山, 可将生产的细泥精矿, 集中到合适的地方生产仲钨酸铵。

四 研究方向随着钨矿床采掘的延深, 在开采、运输和选矿过程中细泥产量还将有所增长, 即使在各工序采取必要的措施, 也避免不了细泥的产生。因此, 加强细泥回收, 进一步研究更为有效的细泥回收工艺和设备, 是今后钨矿选矿的重要课题之一。根据目前国内外对微细粒矿物选矿的研究成果, 应加强下列技术用于选别钨细泥的研究。

(一) 高梯度磁选1968年, 美国乔治亚州的一个高岭土工厂就已将高梯度磁选用于除去粘土中小于2微米的弱磁性颗粒, 以提高粘土的亮度。此后, 国外一些工业部门和大学, 扩大了这种工艺应用范围的研究, 现已广泛应用于各种水处理。在工业矿物方面的应用也较普遍, 如用于选别长石, 以除去被氧化铁污染的杂物;用于选别-140+ 325目的镜铁矿, 两段高梯度磁选可获得97.6%的回收率;选别小于30微米的铁矿矿泥, 当原矿品位为45.5%时, 可获得65%的精矿品位, 回收率为75%﹝2﹞。

国内对高梯度磁选分选各种矿物做了很多试验研究工作。如昆明工学院研制的HGMS型φ800高梯度磁选机对细粒的适应能力强, 不须预先脱除微细矿泥, 在选别小于10微米占43%的难选红铁矿时, 精矿品位和回收率都高于经脱泥入选的平环强磁选机的分选指标。长沙矿治研究院制造的ZJG— 200—440—2T型高梯度磁分离机, 进行过粒度100%小于45微米的白泥矿和铁矿的分选试验, 及粒度96%小于80微米的钽铌矿的预先试验, 效果良好。中南工业大学对钨细泥进行过用高梯度磁选的研究工作。如对瑶岗仙钨矿的细泥采用一粗一精两次高梯度磁选的流程进行试验, 在原矿品位为0.43% WO3时, 获得精矿品位为21.89%WO3, 精矿回收率为77.11%;对该矿堆存的精选工段摇床高锡中矿进行了钨锡分离试验, 原料含锡4.05%, 含钨35.48%, 经一次选别, 获得精矿品位64.04%WO3, 回收率90.25%, 钨精矿中含锡降至0.32%, 尾矿含锡7.78%, 锡在尾矿中的回收率为96.05%。还对广西珊湖锡矿的细粒钨—锡混合粗精矿样进行了高梯度磁选试验, 试料由离心选矿机粗精矿脱硫浮白钨后的非泡沫产品、电磁选精选车间的抽尘产品和干式磁选机磁选细粒难选中矿配成, 混合试料经脱硫浮白钨后,含钨21.5%, 含锡10.84%, 经一次粗选一次精选, 获得含钨59.85%的精矿品位, 回收率为91.29%, 钨精矿含锡降至0.69%, 在研究工作过程中还做过粒级试验, 其中小于10微米粒级原料品位为14.32%WO3, 经一次选别后所得精矿品位为62.33%, 尾矿品位3.58%, 回收率79.54%。最近又对珊瑚锡矿细粒难选钨—锡中矿进行了振动高梯度磁选试验, 与不振动的高梯度磁选比较, 前者钨精矿品位高15.04%, 钨回收率只低1.74%, 非磁性产品的锡回收率高15.94%。

上述研究成果说明, 高梯度磁选用于黑钨细泥选别是可行的, 而且效果很好, 特别对小于10微米的微泥回收效果更是优越于其它选别方法。因此, 高梯度磁选用于黑钨细泥选别是一种值得重视的方法。

(二) 絮凝—浮选国外在对细粒物料的絮凝和团聚方面做了很多研究工作, 近年来也取得了一些研究成果。澳大利亚L·T·沃伦等人研究超细粒剪切絮凝新工艺取得成果, 并在试验室中用于选别白钨细泥。该法的特点是将入选原料进行高速搅拌, 以提高矿物相互碰撞的概率, 当碰撞冲击的能量足以克服防碍它们彼此结合的能障时便产生絮凝。用40~70%小于15微米的白钨矿泥进行半工业浮选试验, 在原料钨品位为0.83%时, 用普通方法浮选, 得到的精矿品位为5%WO3,回收率74%;通过剪切絮凝处理矿浆, 白钨矿的回收率达到83%, 精矿品位6%WO3。

白钨细泥剪切絮凝—浮选工艺在工业生产上应用的有瑞典的伊克斯约贝格钨选矿厂。该矿白钨矿与磁黄铁矿、黄铜矿及大量萤石等共生, 脉石矿物主要有钙铁辉石、角闪石、黑云母及少量石榴石。浮选流程是优先浮铜, 浮铜尾矿加入脂肪酸进行搅拌, 使白钨矿选择性地絮凝成包裸大量微粒的稳定的粒团, 再浮选白钨矿粒团。采用这种工艺1978年1~4月的浮选平均指标如表 4。

| 表 4 白钨细泥剪切絮凝浮选指标 |

|

| 点击放大 |

从上述半工业试验结果和伊克斯约贝格选矿厂的生产资料说明, 剪切絮凝—浮选是白钨细泥浮选很有发展前途的新工艺, 应该针对性地做些研究工作, 使这一新工艺在白钨含量多的矿山应用。

(三) 研制高效细泥选矿设备近十多年来, 国外在一些新建的重选厂, 如锡、钨、钽铌选矿厂,较为广泛地采用巴特莱斯—莫兹利摇动翻床作为矿泥的粗选设备, 巴特莱斯横流皮带溜槽作为摇动翻床所得矿泥粗精矿的精选设备, 回收粒级下限可达5~ 6微米。摇动翻床具有选别指标好、回收粒级下限低、占地面积小、处理能力大、节水、节电、自动化水平高和运转可靠等优点。

葡萄牙帕拉斯凯拉钨矿选矿厂由于摇床尾矿中含有细粒黑钨矿, 故先用细筛筛出, 采用摇动翻床扫选, 摇动翻床所得粗精矿再用横流皮带溜槽精选, 可获得20%以上的精矿品位, 回收率达70%;横流皮带溜槽精矿再经脱硫浮选, 可获得品位为50~60%WO3的细粒钨精矿。加拿大蒂明斯选矿厂采用摇动翻床处理已脱泥的小于0.1毫米的黑钨矿, 富集比4.1, 回收率达84.4%, 小于37微米粒级回收率为81%, 国外锡选矿厂采用巴特莱斯—莫兹利摇动翻床更多, 加拿大艾克斯托尔矿业公司的锡选矿厂, 安装了45台摇动翻床, 以回收浮选尾矿中的锡。

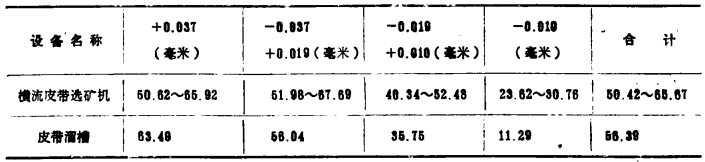

云锡公司大屯选厂与四川省地质矿产局102厂于1984年9月研制了我国第一台X2H-1200×2750毫米横流皮带选矿机, 在大屯选厂进行了工业性生产试验, 试料为该厂矿泥流程中的第二次离心选矿机精矿, 即粗选皮带溜槽给矿, 代替皮带溜槽作为离心选矿机所获粗精矿的精选设备。横流皮带选矿机一次选别与皮带溜槽两次选别的精矿粒级回收率对比见表 5。

| 表 5 横流皮带选矿机、皮带溜槽粒级回收率对比 |

|

| 点击放大 |

表 5所列横流皮带选矿机的回收率未计入次精矿的回收率, 其波动受处理量的影响。试验结果表明, 横流皮带选矿机的选别指标超过皮带溜槽。

横流皮带选矿机是从巴特莱斯皮带溜槽改进研制成的。通过工业性生产试验得知, 该机具有结构简单、调节控制灵活、操作方便等优点, 并具有以下特点:

1.类似摇床, 一次选别可产出精矿、次精矿、中矿、尾矿等多种产品。

2.富集比高, 通常可达20~40倍。当回收率相近时, 富集比高于矿泥摇床一倍左右。

3.回收粒级下限低, 小于0.019毫米粒级的回收率比皮带溜槽高1.5~2倍。

4.处理能力3~4.5吨/台.日, 为皮带溜槽的1.5~2倍。

| [1] |

徐家骥: 《有色金属》, (选矿部分), 1983年, 第4期, 35~41页

|

| [2] |

刘树贻译: 《国外金属矿选矿》1981年, 第1期, 1~17页.

|

1988, Vol. 2

1988, Vol. 2