| 多金属含金精矿的硫脲提金试验研究 |

当今国内外金选矿厂只采用氰化法从单一金矿中就地产金,以提髙矿山的经济效益。处理多金属含金矿物原料时,除部分选厂采用混汞法或重选法产出少最成品金外,多数选厂只采用浮选法产出有色金属含金浮选精矿,送冶炼厂处理,在冶炼过程中回收金〔1〕,从而影响矿山的经济效益。传统的氰化工艺除带来严重的环保问题外,而且处理锑、砷、碳及多金属含金矿物原料的指标低。为了寻找非氰提金试剂及扩大矿山就地产金的范围,近几十年来,国内外学者进行了广泛的试验研究工作,一般认为硫脲是一种较有前途的非氰溶金试剂。据报导,“现在有许多迹象表明,硫脲在苏联黄金生产中起着重要的作用”,法国已在工业上用硫脲从锌焙砂或浮选尾矿中回收金和银,但具体工艺未见报导。目前报导的多数为单一含金原枓的溶金试验,国内长春黄金研究所试制的硫脲浸出铁板置换工艺已经进行了多次工业试验〔2〕,目前已用于广西某金矿。但从多金属含金矿物原料中用硫脲提取黄金的报导较少。

为了扩大矿山就地产金的范围,提高矿山的经济效益和活力,我们在前几年研究单一含金物料硫脲提金的衽础上〔3〕,对锑金浮选精矿和铜铅硫金混合浮选精矿进行了硫脲提金探索性试验研究。试验表明,用传统的氰化工艺处理这两种试料的指标极低,锑金精矿细度为-320目占96%,氰化钾用量为6公斤/吨,石灰为17公斤/吨(PH=9-10.5),液固比为0.5:1的条件下浸出24小时,金的浸出率为3.35%。铜铅硫金混合精矿细度为-360目占90.54%,氰化钾:为6公斤/吨,石灰为23公斤/吨(PH=9-10.5),液固比为0.5:1的条件下浸出24小时,金的浸出率为3.35%。若用酸性硫脲溶液提金,锑金精矿中金的浸出率可达69.84%,锑的浸出率为0.24%,具有很高的浸出选择性;铜铅硫金混合精矿中金的浸出率可达94.43%,铜的浸出率约1-2%,铅不被浸出,也具有较髙的浸出选择性。试验表明,只要采用合适的工艺条件,硫脲作为多金属含金矿物原料的提金溶剂的前景是光明的。

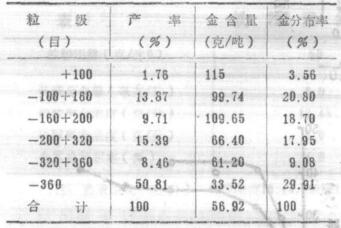

二 试样今试验方法 1. 试样试样1为锑金浮选精矿,取自湖南某金矿,其粒度组成及多元素分析结果分别列于表 1和表 2。

| 表 1 锑金精矿粒度特性 |

|

| 点击放大 |

| 表 2 锑金精矿多元素分析 |

|

| 点击放大 |

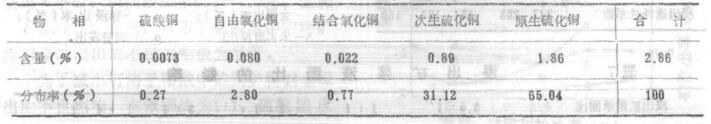

试样2为铜铅硫金混合精矿,取自河南某金矿,其粒度组成、多元素分析及铜物相分析结果分別列于表 3、表 4、表 5中。

| 表 3 铜铅硫金混合精矿粒度特性 |

|

| 点击放大 |

| 表 4 多元素分析 |

|

| 点击放大 |

| 表 5 铜物相分析 |

|

| 点击放大 |

2. 试剂

试验用硫酸、硫脲、硫酸铁等试剂为试剂级,试验用水全为实验室自来水。

3. 试验方法从选厂取来的浮选金精矿,先凉干,再混匀缩分装袋。试验时据要求的液固比在烧杯中加水搅拌制浆,待矿粒全部悬浮后依次加入硫酸、硫脲和硫酸铁。计算浸出时间、定时测定矿浆P1I值和氧化还原电位。试样2先用稀硫酸溶液浸铜,洗涤两次,沉渣再用酸性硫脲溶液浸金。

浸出终了立即进行固液分离,烘干滤渣,滤液(贵液)和干渣送化学分析。

三 试验结果试验采用单因素法,考查了硫酸、硫脲、硫酸铁、再磨细度、浸出矿浆液固比、浸出时间等因素对浸出率和浸出选择性系数的影响。

1. 锑金锆矿除试验可变条件和另外注明外,试验的固定条件为:不再磨,液固比为1:1,试剂原始浓度(%)为:硫酸2.0、硫脲1.0、硫酸铁2.0、浸出3小时,试验结果列于表 6-9及图 1-2中,铁粉沉金的结果列于表 10。

| 表 6 再磨细度的影响 |

|

| 点击放大 |

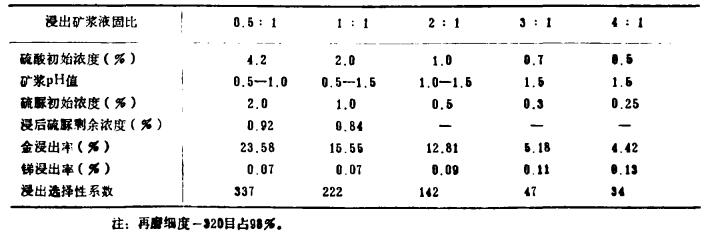

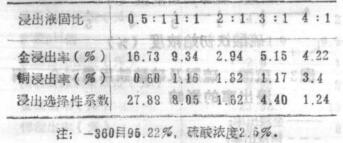

| 表 7 浸出矿桨液固比的影响 |

|

| 点击放大 |

| 表 8 多段浸出指标 |

|

| 点击放大 |

| 表 9 试剂高低用量的影响 |

|

| 点击放大 |

|

| 图 1 硫酸、硫脲和硫酸铁用量对金、锑浸出率的影响 |

|

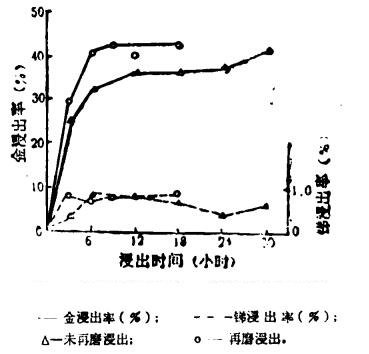

| 图 2 浸出时间对金、锑浸出率的影响 |

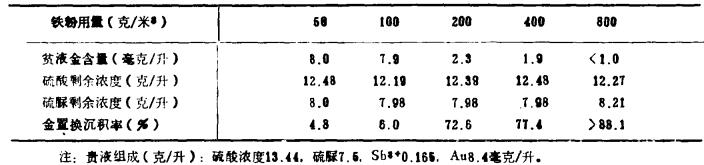

| 表 10 铁粉置换沉金实验结果 |

|

| 点击放大 |

此外,在再磨细度为-320目96.17%,液固比为0.5:1,氰化钾6公斤/吨,石灰17公斤/吨(pH=9—10.5)的条件下浸出24小时,金的浸出率小于3.35%。

2.铜铅硫金混合精矿在未再磨,液固比为1:1,试剂原始浓度(%)为,硫酸0.25-2.0,硫脲1.0,硫酸铁0.5的条件下浸出3小时,铜的浸出率0.5-1.5%,金和铅不被浸出。因此,可溶于稀硫酸中的铜矿物对金的浸出的不良影响极为显著。

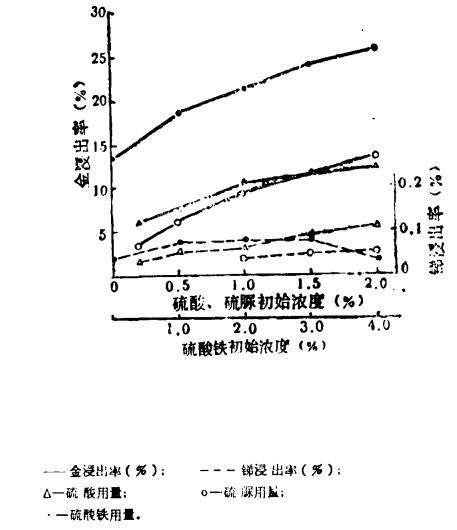

为了减小可溶于稀酸中的铜矿物对金浸出的不良影响,在液固比为1:1,硫酸浓度为2.0%的条件下预先浸铜0.5小时,澄清0.5小时后吸去清液,再用0.25%稀硫酸溶液洗涤两次,每次洗后均澄淸0.5小时,吸去清液。预浸时铜的浸出率为3.38%。预浸后的沉渣加水制浆,依次加入硫酸、硫脲、硫酸铁等试剂浸金。除试验可变条件和另外注明外,浸金时的试剂初始浓度(%)为:硫酸2.0,硫脲2.0,硫酸铁4.0,液固比1:1,浸出3小时,试验结果列于图 3—4及表 11—14。

|

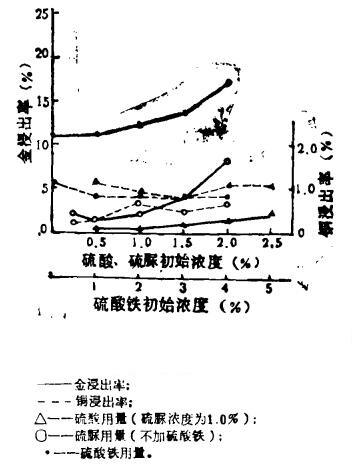

| 图 3 硫酸、硫脲和硫酸铁用量对金、铜浸出率的影响 |

|

| 图 4 浸出时间对金、铜浸出率的影响 |

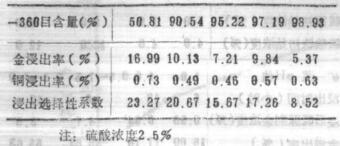

| 表 11 再磨细度的影响 |

|

| 点击放大 |

| 表 12 浸出液固比的影响 |

|

| 点击放大 |

| 表 13 试剂高低用量的影响 |

|

| 点击放大 |

| 表 14 多段浸出指标 |

|

| 点击放大 |

此外,在细度为-360目90.54%,液固比为0.5:1,氰化钾6公斤/吨,石灰23公斤/吨(pH=9—10.5)条件下浸出24小时,金的浸出率为3.95%。

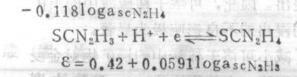

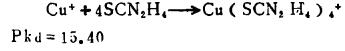

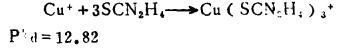

四 结果分析与讨论一般认为酸性硫脲溶液溶解金可以下列电化方程表示〔4〕:

|

(1) |

|

(2) |

|

(3) |

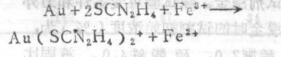

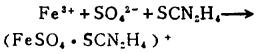

因此,酸性硫脲溶液溶解金妁主要化学反应为:

|

|

|

|

式中:ε--平衡电极电位

Pkd--络离子解离常数的负对数

由式(2)可知,增加浸出矿浆的酸度可以提高硫脲被氧化的平衡电位,可减少硫脲的氧化分解,从而可提髙矿浆中硫脲的游离浓度。因此,提高浸出矿浆的酸度可以提髙金的浸出率。从图 1可知,硫酸初始浓度由1.0%增至2.0%(矿浆oH值相应由2.0降至1.0)时,金浸出率几乎呈线性关系增加。但矿浆酸度不宜过髙,否则杂质的酸溶量剧增。此现象在处理铜铅硫金混合情矿时尤为明显(图 3)。为了消除稀酸可溶铜对浸金的影响,可采用预浸法以除去大部分可溶铜,以降低硫脲用量。

矿浆中的硫脲游离浓度除与矿浆pH值有关外,还与其初始浓度密切相关。因此,金的浸出率几乎与硫脲初始浓度呈线性增长(见图 1、3及表 9、13)。硫初始浓度为6.0%,锑金精矿浸出6小时,金的浸出率达56.61%,硫脲初始浓度为4.0%,铜铅硫金混合精矿浸出12小时,金的浸出率达61.99%。因此,硫脲初始浓度髙时具有较大的动力学效果。

式(2)还表示硫脲的平衡氧化电位与硫脲的平衡浓度有关,因此浸出时硫脲消耗的绝对量主要与介质酸度、硫脲初始浓度、高铁盐浓度、铜离子浓度和浸出时间等因素有关。从图 1可知,硫脲初始浓度为1.0%以上(矿浆pH值小于2.0)时,硫脲的相对耗量变化于15-20%。由式(2)可知,硫脲的稳定性随其初始浓度的增加而下降;硫脲初始浓度由0.2%增至2.0%时,硫脲的相对耗量从0.1%增至45%。髙铁盐初始浓度小于4.0%时对硫脲耗量的影响不明显,但高铁盐浓度大时,将显著增加硫脲耗量(表 9)。当髙铁盐和硫脲初始浓度均高时,此现象尤为明显。处理试样2时同样出现上述现象。

式(4)表明,高铁离子作为氧化剂可以增加金的溶解速度,但增加髙铁离子的效果没增加硫脲初始浓度的效果大(图 1、表 9),同时须严格控制髙铁盐用量,否则将显著增加硫脲耗量。此外,也可不加高铁盐而采用鼓气氧化法使矿浆中的亚铁离子转变为高价铁离子。

表 6和表 11表明,试料适当再磨可以提高金的浸出率,但过磨将严重降低金的浸出率。锑金精矿过磨时,浸液中的琉酸剩余浓度有较大变化,硫脲剩余浓度变化不明显。铜铅硫金混合精矿过磨时,硫酸和硫朦的剩余浓度均将明显下降。证明过磨时杂质的酸溶量将显著增加。

当试剂用量不变时,浸出液固比的变化将改变试剂的初始浓度(表 7、12)。因此,随浸出液固比的增大,金的浸出率下降,而锑、铜的浸出率相应有所增加,浸出的选择性系数下降。

金的浸出率随浸出时间的增加而增加(图 2、4),浸出6-10小时的浸出速度最大,浸出10小时以后的浸出速度较小。因此,利用浸出初期浸出速度较大的特性进行多段浸出可以缩短浸出时间,提高金的浸出率(表 8、14)。多段浸出或高硫脲浓度浸出均可获得较高的金浸出率。

硫脲浸金所得贵液可用铁粉置换法沉金,表 10数据表明,铁粉置换金时仅消耗少量硫酸,但能使硫脲再生,沉金后的贫液可返回浸出以回收利用其中的酸和硫脲。

酸性硫脲液浸金时铅的溶解量极微。

锑金精矿和铜铅硫金混合精矿的氰化试验表明,在试验条件下的氰化指标相当低。

五 结论1.酸性硫脲液浸出锑金精矿具有很高的浸出选择性,经一段浸出6小时,金的浸出率达40.89%,锑的浸出率为0.07%,浸出选择性系数为584。因此,用酸性硫脲液处理锑金精矿可使金锑得到很好的分离,有可能在选厂产出成品金。

2.酸性硫脲液处理铜铅硫金混合精矿时,在自由氧化铜含量较髙的条件下,宜用稀硫酸预先浸铜,随后再用酸性硫脲液浸金,可溶于稀酸的铜浸出愈完全,硫脲耗量愈低。本试验预浸时铜的浸出率为3.38%,用酸性硫脲液一段浸出18小时,金浸出率为24.61%,铜浸出率为0.62%,浸出选择性系数为39.69,铅几乎不被浸出。因此,处理含铜金锖矿时,可溶于稀酸的铜干扰较大。

3.采用多段浸出--集中置换工艺可以提高金浸出率,缩短浸出时间,利于硫脲的再生回收利用。

4.浮选精矿适当再磨可以提高金的浸出率,但过磨对金的浸出有不良影响。

5.试剂用量相同时,采用浓浆浸出有利于提高试剂的初始浓度,提高金浸出率和缩短浸出时间。

6.用铁粉从硫脲浸金贵液中沉金在技术上是可行的,置换金的速率和回收率均较高。

7.在试验条件下进行氰化,两种试样金的浸出率均小于4.0%。

| [1] |

张宏君. 从含金硫化锑精矿中回收金的生产实践[J].

黄金, 1982(2): 52–56.

|

| [2] |

王洪烈. 硫脲提金工业试验[J].

黄金, 1980(1): 18–23.

|

| [3] |

黄礼煌. 硫脲一步法提金的试脸研究[J].

江酉冶金学院学报, 1984(1): 101–109.

|

| [4] |

黄礼煌. 硫脲溶金机理初探[J].

黄金, 1980(3).

|

1987, Vol. 1

1987, Vol. 1