| 碎磨技术进展 |

近年来国内外选矿厂围绕着节约能源,提高经济效益这一目的,在碎磨过程中,进行了一系列的改进、革新和创造。同时,在碎磨理论研究,新设备的研制以及用电子计算机控制碎磨过程等方面都有了很大的进展。

“多碎少磨”,研制新型高效破碎机,以一段破碎代替多段破碎以及简化碎磨流程,提高筛分和分级效率就成了碎磨技术发展的主要方向。

新型高效破碎机的问世又是随着破碎机理研究的发展而出现的。破碎机理的研究已从单颗粒物料的破碎力的分析走向颗粒群乃至物料层的破碎能量的分析,并用快速摄影和电子计算机仿真,发现物料层中大颗粒物料破碎时产生的小颗粒本身带有足够的能量撞击和挤压着物料层,促使物料层中的颗粒又一次破碎,即所谓“二次破碎”或称“压缩层破碎”。这一理论的提出相继研制出了旋盘式细碎机(美PINordbcrg公司)。陡锥小偏心距液压细碎机(美国A.C•公司),BS704UF型惯性超细碎机以及超重型短头式西蒙斯圆锥破碎机(美国Rexnord公司)。这些破碎机的特点是有一个坚固的含金钢机座,增大了破碎腔,减小了偏心距,转速较快,改进了平行带的结构,破碎比大。要求“挤满”给矿,因此,在破碎腔的上部有能够均匀布料的圆锥形漏斗或一个特殊的布料器,充满待碎物料,形成“压头”的作用。这样在操作上就实现了按破碎机的功率来控制破碎物料量及物料粒度。随右破碎机结构强度的增大,所配备的电动机的功率也随之增大,直径7英尺的细碎圆锥破碎机,现在已可匹配1000马力的电动机。这些破碎机的电耗都要比常规细碎机低,产品粒度可达到6毫米左右。完全可以代替棒磨机。

我国生产的圆锥破碎机是厲于常规的大偏心距、短破碎腔、低转速类型的产品。破碎比小,产品粒度粗,在回路中的循环负荷大。近年来,在黑色金属选矿厂曾进行了一些改进,比如减小偏心距,加快动锥速度,改变衬板的几何形状和材质,甚至直接将细碎机的动锥装在中碎机上。同时在操作上实现均匀给矿,使破碎机尽可能满负荷运转,所有这些都起到了降低碎矿产品粒度的作用,获得了良好的经济效果。

日本神钢运用“压缩层破碎”理论研制了新型双肘板大破碎比的顎式破碎机,其破碎比为普通顎式破碎机的三倍,由此可以取消常规破碎流程中的第二段破碎。我国上海建筑机械厂也生产了该种类型的颚式破碎机,称细碎老虎口。其破碎比大,可完成两段常规破碎作业或取代对辊破碎机。

冲(反)击式破碎机早为西德首创,近年来,在设备结构上有重大改进,锤头和反击板的材质上有所突破,又再度兴起。新型号的冲击式破碎机可以将需要多段破碎的硬岩和砾石。只经一次反击式破碎获得最终产品,电耗较低,生产费用只为常规多段破碎流程的3/4。

在碎矿流程中筛分作业一向被忽视,为提高筛分效率,降低碎矿能耗,近年来国内外都对筛分作业和筛分机械作了一些研究和改进。首先是研究筛分过程的机理,如物料在筛面上的运动规律以及颗粒透过筛孔的几率等,从而提出了新的筛分概念:等厚筛分。使物料层在筛面上始终保持一定的厚度,细颗粒尽可能处于料层的下面,这样就增加其透筛的几率,达到提高筛分效率的目的。为此英、美、德、日等相继出现了多角倾斜振动筛,又称香蕉筛。尽管制造厂和设备型号不同,其共同的特点是:筛分机给料端的倾角大于排料端的倾角。由于筛面的倾角不一,物料在筛面上的运动速度由快到慢,以保持物料层一定的厚度,增加了细颗粒透筛的时间。据报导,这种筛子生产能力高,大约是普通振动筛的2—3倍,基建、生产费用可大大减少。目前可用于处理筛分6毫米的难筛物料。例如:给料端34°的坡度,中部筛面23°,排料端10°的筛子,物料在给料端以1.8—3.6米/秒速度形成一个均匀的料层,可透过60-70%的筛下物料,物料到了筛子的中部,速度减至0.9—1.8米/秒,到排料端已减至0.3-0.4米/秒的速度,细粒物料有足够的时间通过筛孔。

另外,对于振动机械本身的理论研究又导致出现了新的筛分机,如高效椭岡形振动筛、双频振动筛等,都是在突破了传统的筛分概念上脱颍而出的。

国内在这方而也有了初步探索和尝试,煤炭系统呰将二台普通的振动筛按不同倾角串联使用,获得了明显的效果。德兴铜矿曾在1.8×3.6米自定中心振动筛上,反接电动机,使振动筛反转,造成物料在筛面的运动速度由快减慢,料层保持相对的厚度,这样可以提高筛分效率10%。但目前国内振动筛的抛掷指数较低,通常在2.4以下(所谓抛掷指数系指物料在筛面的抛掷强度:

为了实现“多碎少磨”,应将爆破—碎矿—磨矿三者视为一个整体进行综合考虑。国外许多大型矿山在露天采场和井下都增设了移动式碎矿设备,以强化矿石的准备过程和提高矿石的回采率,取得良好的经济效益。苏联生产一种KBKД型粗碎机,可提高大颗粒级別的含贷,有利于自磨机生产能力的增加。美国生产的旋转型和倾斜型顎式破碎机,适于就地破碎和皮带机的运输,以降低运输和处理大块矿石的费用。并且这些大型设备均设置了自行机构,所以,可显著降低运矿成本。

至于碎矿最终粒度多大为宜,“多碎少磨”到底碎到什么程度,应该视不同的矿石和磨矿的方式而异,帮徳提出沪经验公式为:

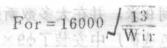

对棒磨机:

|

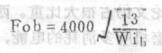

对球磨机:

|

式中:For—棒磨机最佳给矿粒度,微米;

Fob—球磨机最佳给矿粒度,微米;

Wir—棒磨功指数;

Wib—球磨功指数。

随着磨矿机规格的增大,已经发现按此公式计算的最终碎矿粒度对大型球磨机(Φ5.5米以上)有明显的功率失效。经验公式只能解决一定限度的实际问题。总之,最佳碎矿粒度既是一个复杂的技术课题,又是一个明显的经济课题。仍然有赖于广泛的生产实践和进一步的技术经济论证。

磨矿工艺,磨矿过程动力学的研究以及磨矿设备结构及其耐磨材质的改善,一直是国内外选矿工作者极大关注的课题。自磨机破碎机理的研究取得一定的进展。自磨机结构出现了多样化的趋势,周边排矿的长筒型自磨机已获得专利。自磨流程数学模型的研究和自动化控制都取得了进展。

由于世界性的能源价格上涨,自磨工艺本身的电耗通常要高于常规的球磨工艺,因此,国内外都有着一股要求重新评价自磨工艺的势头。然而,近年来,世界各国新建的选矿厂中,仍有为数不少的矿山采用自磨工艺。瑞典的全自磨加砾磨的北欧型自磨流程也已输出在加拿大和美国矿山运用。这种流程,两段磨矿机均采用橡胶衬板,磨矿的电耗髙达20度/吨以上,但无钢耗。一段自磨流程(如美国希宾铁矿采用36英尺全自磨机处理铁燧岩,亨德森钼矿一段半自磨)的生产实践,无论在基建和生产成本上都是很低的。突破了许多专家曾认为在一个作业中要将大块矿石磨到适合选别粒度不经济的观点。苏联在近几年来,自磨机的直径已从7米发展到9米,并在大多数新建和扩建的黑色和有色选矿厂中安装了Φ9×3米的自磨机。在十四、十五届国际选矿会中,半自磨方面的论文仍占很大比重。西方学者提出,只要自磨机所多消耗的电能,若能为所节省的钢耗抵销,自磨工艺就有优越性,并得出最低电价的标准,即若毎度电超过4.5美分时,采用自磨就不合算。我国学者曾提出“二次能耗”的概念,即包括钢耗在内的一些辅助材料的消耗在内,都应折算为电耗或以经济价值来进行比较。有的学者曾预言,随着矿山开采品位的不断下降,金属需求置的上升,到21世纪,自磨工艺可能占上风。

在球磨机方面出现了无齿轮传动的磨矿机。挪威基尔克尼斯铁矿的扩建中安装了一台无传动齿轮的Φ6.5×9.65米球磨机,处理能力相当于Φ3.25×6.45米球磨机的三倍。这种磨矿机的特点是:磨矿机轴承直接装在机壳上,免去了普通球磨机的耳轴和端盖;由变速环形电动机驱动,电动机的转子固定在磨矿机筒体上,定子安在独立的支撑座上并有单独的闭路冷却系统;由循环换流器经变频控制达到无级变速,起动电流很小;排矿端有一直径2米的螵旋分级筒随磨矿机旋转。该磨矿机最髙处理置达1000吨/时,工业试验证明,钢耗及电耗都比普通球磨机低15%。另外,在球磨机衬板结构、形状、材质的研究上都有新的进展。角螺旋衬板的应用起到了降低能耗的作用,我国首先在水泥厂中得到应用,在一些有色和黑色选矿厂中也进行过工业性试验。橡胶衬板也已经在国内一些选矿厂得到应用。在瑞典研制成一种“矿垫”式的磁性衬板,是由陶瓷永磁铁硫化橡胶制成,比普通衬板薄,但特别耐磨。

棒磨机出现三种新结构型式:中空轴排矿式、端部周边排矿式和两端给矿中部周边排矿式。都有利于改善磨矿机的过粉碎现象,对钨、锡等脆性矿石的粗磨非常适用。大吉山钨矿Φ900 ×1800亳米棒磨机上进行的端部周边排矿的试验,取得了提高处理能力1/4, 降低电耗1/5,并减少-200目5%以上的可喜成果,可见在钨矿选厂推广使用周边排矿棒磨机是大有前途的。

新的磨矿设备仍在继续研制中,有的已经达到了工业应用的程度。振动磨矿机,塔式磨矿机(亦称搅拌式磨矿机)和离心磨矿机都是用于产出极细粒级产品而研制的。目前,塔式磨矿机已经用于有色选厂的再磨。南昌矿山机械厂已从日本引进了这种磨矿机的生产专利。南非的恰姆柏尔金矿与西德鲁奇公司共同研制了一种新的离心磨矿机,规格达Φ1×1.2米,安装功率达1400千瓦,转速可调到250转/分。据报导,驱动功率更大的离心磨矿机正在研制中。

近年来,应用流变学理论研究湿式磨矿过程取得了一定成果。主要是研究矿浆的流变学特性,从而寻求在工业上可行的控制矿浆流笨学状态的方法,以达到控制磨矿过程的目的。

选择性磨矿,是依据组成矿石的矿物组分在物理机械性能的差异,施行最低限度的磨矿,使有用矿物颗粒沿着矿物共生的界面裂解,既要达到有用矿物的充分解离,又要避免过粉碎。这是一种磨矿节能,简化选别流程的新方法。在应用上,目前出现了两种类型,其一是采用机械的方法,即根据矿物学研究结果,采用适当的磨矿强度(亦即调整磨矿时间,装载量,转速和磨介等)或用选择性强的磨矿设备(如自磨机,喷射磨机等)。其二是用化学的方法,即利用化学药剂以改变矿物各组分的表面性质或矿浆的电化学性质。这就是近年来发展比较迅速的关于助磨剂的性质,种类,作用机理的研宄和工业应用。国内也已经着手这方面的研究,并取得了一定的成果。

磨矿介质的研究也成了近年来的热门。国外在磨介的形状,材质和腐蚀等方面进行研究,继短柱状,瓶塞状之后,又出现一种棒球状,即短棒状,其一头为球状。首钢公司也曾进行过工业试验,可以达到提髙球磨机生产能力,降低钢球消耗,且磨矿细度也增加,电耗可节省1度/吨,是很值得推广应用的。近年来,国内关于合金钢球,稀土合金钢球以及含钨合金钢球等进行了广泛的工业性试验,均取得良好效果。

分级工艺的改进和分级设备的研制,对提髙磨矿过程的效率和降低磨矿过程的能耗是十分重要的课題。近年来,国内在这方面也取得重大的进展。水力旋流器作为粗磨段的分级设备,已经在永平、德兴5000吨/日的磨矿回路中应用。髙频振动细筛也已经在黑色选矿厂逐步在推广。宜春铌钽矿引进的德瑞克筛,现已完成仿制,正待工业性试验。圆锥分级机已经发展到直径3米,并已在首钢所属的选矿厂应用。两段分级工艺虽然还没有在国内选矿厂得到应用,但已经进行了工业性试验。以振动筛代替螺旋分级机的趋势在增强。

1987, Vol. 1

1987, Vol. 1