| 钨重选流程改进展望 |

我国钨矿资源丰富,储量和产量都居世界首位,某些选矿指标也达到世界先进水平。现行钨矿的重选流程,是在五十年代吸取了美国丹佛公司重选流程和苏联为大吉山、西华山、岿美山三矿设计流程的优点,结合我国矿石性质逐步改革形成的。典型流程是:三级跳汰,五级或多级摇床选别,中矿再磨,贫富分选的矿砂重选流程,加上精选、重选前的预选以及细泥处理工艺,构成了一个完整的适合我国钨矿石性质的选矿流程。流程不断完善的过程,选矿指标也在逐渐提高,五十年代原矿品位在0.5%以上,选矿回收率平均在80%以下;六十年代前期原矿品位为0.3—0.4%,选矿回收率为80—84%;六十年代后期至七十年代,原矿品位为0.25—0.3%,选矿回收率为84—85%。选矿指标不断提高,说明生产流程日趋与矿石性质相适应。与国外类似选矿厂比较,在富集比相同的条件下,我国的选矿回收率略高。

目前大部分选矿厂所处理的出窿矿石品位在0.25%以下,废石含有率在80%左右。随着采掘的延深,原矿品位还将有所下降,采矿贫化率也将逐步提高。对于矿石性质的这一变化,选矿流程也应当有相应的变革,以便有效地处理低品位矿石。现提出如下设想,供商榷。

一 强化预选,提鬲废石选出率预先丢弃废石,减少不必要的磨矿,对节约水、电、材料,提高重选入选合格矿的品位和处理量,改善选矿过程和增加选矿经济效益是很重要的。

国外钨选矿厂所采用的预选方法主要有手选、光电拣选和重介质分选,也有少数选矿厂采用磁选或跳汰作为预选手段的。如土耳其的乌卢达格钨选矿厂,处理的矿石包括花岗岩型和矽卡岩型两种,矽卡岩型白钨矿石通过棒磨机磨至-1毫米后,先用干式弱磁选机分离出磁铁矿,再经强磁选除去石榴石等矿物,两段磁选可脱除给料中70%可废弃的磁性矿物。芒特马尔金钨矿-8目矿石全部进入跳汰机,可丢弃45%的废石。

近十多年来,我国钨矿的预选作业有一定的进展,如用机械代替人工扒栏,各种类型光电选矿机、磁光选矿机、激光选矿机等新设备的采用,改善了预选作业,提高了废石选出率。但是,这些设备还不够完善,因此,尚未得到广泛应用。

1.粗粒级采用手选和光电选矿机预选手选虽然是一种落后的拣选方法,但对于贫化率高的大块矿石仍然是一种较为经济的有效方法。目前在我国光电选矿设备性能尚不完善,劳动工资又低廉的情况下,仍有保留的必要。

根据生产实际,将手选粒级下限定为50毫米比较适宜。大于100毫米用机械翻转筛丢弃废石,小于100毫米分成-100+70、-70 +50两个级别用皮带手选,-50+16毫米可分成两个级别,用各种类型的光电选矿机分选。

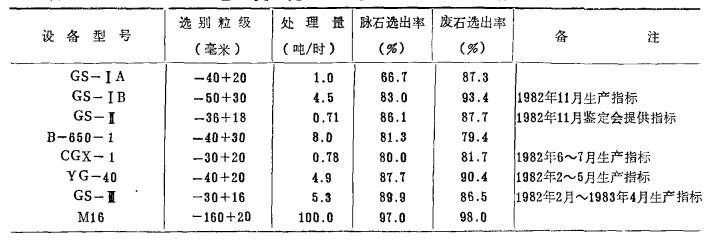

自六十年代末期我国研制成功光电选矿机以来,发展较快,机型也很多。1969年第一台机械打板的GS—IA型光电选矿机在画眉坳钨矿白石山选厂投产后,相继又有GS—IB型、V型皮带GS—II型、平皮带B-650—1型以及CGX—1型磁光选矿机先后投入生产。由于磁光选矿机不仅利用矿物的光反射特性,同时还利用有用矿物的弱磁性进行分选,所以分选效率比光电选矿机高。这些光选机陆续投入生产后,部分代替了人工手选,对减轻手选劳动强度、提高废石选出率取得了一定成效。如下垅钨矿大平选矿厂,从1978年9月开始使用V型皮带磁光选矿机选别20—30毫米级别原矿,脉石选出率为83.21%-82.69%,废石选出率达到75.88-82.69,使全厂废石选出率稳定在72%以上,比单用手选时的废石选出率(68%左右)有较大提高。

八十年代初期,又研制成功了激光光度选矿机,YG—40型激光选矿机于1981年12月在湖南瑶岗仙钨矿投产,GS—III型激光选矿机于1982月2月在江西小龙钨矿投入生产。该机是综合运用了激光扫描、电子信息处理和空气喷射分离等近代新技术成就的一种新型光选设备,它的研制成功,使我国光选机械制造技术向前迈进了一大步。

总的说来,这些类型的光选机都是根据矿石接受不同波长的光照射后的光反射强度分离矿物的,所以分选精度还不够高,所得精矿和尾矿均需人工复选。与国外同类型的光选机相比也有很大差距。

澳大利亚的芒特卡宾钨矿使用了三台RTZ公司生产的M16型激光光度分选机,分别处理-160+80、-80+40、-40+20毫米三个级别原矿,该机自动化水乎很高,配有闭路电视监视,分选效率高,选别粒级范围宽,选别指标和处理能力也较大地超过了我国现在使用的各种类型光选机。各类光选机分选指标见表 1[1]。

| 表 1 各类光选机分选指标 |

|

| 点击放大 |

由于我国制造的各类光选机性能还不够理想,但在生产上使用都可获得一定的效果,应该推广使用。可是因为光敏和电子元件的质量还存在某些问题,以及设备使用维修力量薄弱等原因,致使这些设备的使用尚不普及,平均废石选出率也就不高。我们还需要做大量研究工作,一方面完善和改进现有光选机的性能,同时还要进一步加强研究适合钨矿物理化学性质的辐射选矿机,力争尽快赶上世界先进水平。

应该看到,光选机是一种很有前途的预选设备,国外有用光选机取代手选和重介质预选的趋势,这是我国钨矿预选应该重视的发展动向。

2.增加重介质选矿,用于-16毫米粒级的预选,丢弃部分细粒废石国外采用重介质选矿法作预选的选矿厂较多,如葡萄牙帕拉斯凯拉钨选矿厂采用重介质旋流器预选-18+1毫米粒级,废石丢弃率94%, 钨的回收率92%;英国的卡罗克菲尔钨选矿厂采用螺旋重介质分选机处理-15+ 2.3毫米粒级,回收率70—95%;英国赫默冬钨选矿厂采用重介质涡流器分选-9+1.7毫米粒级,丢弃该粒级废石81—90%;日本大谷钨选矿厂采用卧式重介质旋流器分选-20+3毫米粒级,废石产率为37.6%,钨回收率为96.36%。

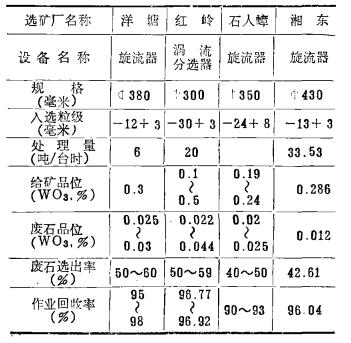

我国钨选矿厂也曾采用重介质选矿法作为预选,如广东省洋塘、红岭两矿选矿厂[2],湖南省湘东钨矿选矿厂,曾在生产流程上使用,广东省石人嶂钨矿进行过工业试验,这几个选矿厂的主要指标列于表 2。

| 表 2 各矿重介质选矿主要指标 |

|

| 点击放大 |

上述四矿虽因资源枯竭业已停产,或其他原因停止使用重介质预选,但其生产指标仍可参考。特别应该提出的是:石人嶂钨矿围岩属变质岩,围岩比重2.65—2.7, 脉石比重2.6—2.64,两者比重相差很小,经半年工业试验,同样获得了表 2所列的良好效果。

从发展看,钨矿开采品位逐年下降,贫化率日益升高,在重选前尽可能多丢废石是一项重要措施。对于-16+2毫米级别,采用重介质法预选较为适宜,特别对围岩是花岗岩的矿石更是如此。

二 重选流程的改进重选流程的改进,主要是采用高效设备,以提高生产效率和经济效益。

1.用细筛代替螺旋分级机与棒磨机构成闭路,以提高分级效率钨铲物比重大、性脆、易粉碎,在闭路磨矿循环中易进入返砂而造成过粉砗,直接影响选矿回收率。因此,在磨矿分级流程中提高分级效率,对重选十分重要。

近年来,国外钨选矿厂采用细筛或旋流器一细筛与棒磨机构成闭路的逐渐增多,有用细筛取代螺旋分级机作为分级设备的趋势。如加拿大坎通钨矿选矿厂,磨机排矿用旋流器分级后,沉砂用双层圆筒筛筛分,筛上产品返回磨机再磨;法国萨洛钨矿采用弧形筛与棒磨机构成闭路;澳大利亚的王岛钨矿选矿厂采用莫根生筛与棒磨机构成闭路;日本的八茎钨选矿厂采用筛子与棒磨机构成闭路等。

1970年我国就已研制成功细筛并在铁矿使用,近年来在黑色金属矿山使用得比较广泛,多用于将某一特定粒级分开以提高精矿品位。大孤山铁矿、弓长岭铁矿均设有两段带打击装置的斜面筛,筛孔有0.2毫米和0.1毫米两种,筛网材质为尼龙1010,良山铁矿也使用了这种细筛。通过细筛筛除粗颗粒后,使细粒铁精矿的品位得到提高。白银公司根据原料粒度特性,采用旋流器一细筛工艺,将含铜黄铁矿经选铜后的尾矿,先用旋流器分出-350目粒级,沉眇再用两种不同筛孔的敲打细筛筛分,可获得三种不同品级的硫精矿,以满足不同化工厂对原料的要求。

大孤山铁矿选矿厂采用ZS—140型直线振动筛代替螺旋分级机与φ2.7×2.1米球磨机闭路,在确保筛下粒度-60目占90%以上的前提下,分级效率保持在80%左右,最高的达到87.13%,比螺旋分级机分级效率高10—15%,而且筛上产品中含-60目粒级仅5%左右,比螺旋分级机返砂中-60目含量降低26%左右。锡重选厂也有在流程中采用细筛代替螺旋分级机与棒磨机构成闭路的,用以提高分级效率。

大孤山铁矿的生产资料说明,采用细筛完全可以取代螺旋分级机与棒磨机构成闭路,这一先进工艺可以在钨矿选矿厂直接推广使用,也能够较大地提高分级效率,减少返砂量,避免有用矿物过粉碎,有利于提高重选部分的选矿回收率。

2.用圆锥选矿机代替粗选摇床圆锥选矿机是在五十年代末期澳大利亚矿产有限公司为淘洗海滨金红石、锆石和钛铁矿而研制的。六十年代,圆锥选矿机已成功地用于砂锡矿的分选,并试用于分选其它矿石。七十年代初期,该机就已开始广泛使用于黑色金属和有色金属等领域,成功地用于分选金、锡、铁、钨、铀、铅和铬等矿物,常用于磨矿回路中回收已经单体解离了的有用矿物,以减少有用矿物过粉碎,以及从浮选尾矿中回收细粒低品位有用矿物。

在磨矿回路中应用的有:美国的麦克金太尔开发公司,在磨矿回路中选别磁铁矿和钛铁矿,可预先丢弃占原矿量10—20%的低品位废弃尾矿;南非和澳大利亚的一些金矿,在磨矿回路中安装圆锥选矿机,可在氰化前回收大量已解离的金>.澳大利亚阿德利坦锡公司在磨矿回路中插入圆锥选矿机回收锡。圆锥选矿机可从浮选尾矿中回收各种重矿物,如东德的柏利玻铜矿从浮选尾矿中回收氧化铀和二氧化锆;南非帕拉博拉选矿厂从铜浮选尾矿中回收沥青铀矿、斜锆矿及祖粒铜矿物;墨西哥的英瓜罗选矿厂从铜浮选尾矿中回收钨,以及从磨矿回路中回收金和白铅矿;美国克利马克斯钼选矿厂从浮选尾矿中回收钨等。圆锥选矿机在这些方面的应用,可以直接从磨矿回路中回收有用矿物,预先丢弃部分低品位尾矿,或是回收损失于尾矿中的金属矿物,可给选矿厂带来很大的经济效益。

圆锥选矿机用于粗选作业的有加拿大卡罗尔湖选矿厂,用18台圆锥选矿机代替440台螺旋选矿机处理铁粉矿(-325目占50%),其中9台用作粗选,6台用作精选,3台用作扫选,这一改进使该厂每年可多回收100多万吨精矿;美国新南威尔士的布鲁金一希尔白铅矿用圆锥选矿机做祖选设备,获得白铅粗精矿;瑞典的伊克斯约贝格钨选矿厂用圆锥选矿机代替三层摇床,使白钨重选部分作业回收率提高20%,总回收率提高2%。

从上述实例说明,圆锥选矿机在国外重金属矿物的砂矿和脉矿都已广泛采用,而且使用效果很好,是一种能够经济地处理高浓度给矿的大处理量重选设备。

我国于1967年开始对圆锥选矿机进行试验研究,广州有色金属研究院采用圆锥选矿机与扇形溜槽组合的组合溜槽,对山东荣城海砂锆矿、海南岛烟墩和725矿的钛铁矿砂矿进行了试验研究,效果良好,荣城锆矿已建成了五个组合溜槽的生产系统。1978年,齐大山铁矿采用直径2米的七层圆锥选矿机对铁矿粉进行选别试验,也取得了良好的效果。宜春钽铌矿采用玻璃钢制、表面为纤维增强聚胺树脂合成橡胶耐磨层的直径2.1米圆锥选矿机做粗选设备,通过单机试验、工业试验获得了良好的选别效果,并按试验所得最佳操作条件,在生产流程的一个系列采用圆锥选矿机为主体粗选设备进行工业性稳定试验,所获指标与试验指标相吻合,并且与以螺旋溜槽为主体粗选设备的效果相似。

国外生产实践和国内大量试验资料证明:圆锥选矿机具有生产能力大,对给矿品位适应性强,占地面积小,设备重量轻,结构简单,无运动部件,操作简便,易于维修,节省水、电,经营费用低,基建投资费用少等一系列优点,是一种较好的细粒矿砂重选设备。在钨矿入选矿石品位逐渐降低后,选用圆锥选矿机代替粗选摇床是较为理想的。鉴于圆锥选矿机富集比较低,所获祖精矿再用少量摇床精选,这将大大减少重选段的摇床用量,使选矿获得较好的经济效益。

但是,目前我们对圆锥选矿机的试验研究工作尚不充分,特别是对分选脉矿适应性的研究工作更为欠缺。因此,还必须对圆锥选矿机选別钨的设备参数、流程结构、操作条件等做大量试验研究工作,得出最佳条件后再投入生产使用。

三 展望我国是一个钨资源大国,几十年来,我国钨矿选矿工作者在生产实践中创造了许多先进工艺,积累了丰富经验,使我国钨的选矿流程在国际上独具一格。在处理低品位矿石时,流程必然要朝简单、高效的方向发展,要求大胆采用新工艺、新设备。这对钨选矿厂的改建、扩建,特别是对新建选矿厂意义很大。相信我国钨选矿工作者在探讨新流程、探索高效设备方面将会作出新的贡献。

| [1] |

徐家骥: 《昆明工学院学报》, 1985年第4期, 31-42页

|

| [2] |

郑大权: 《有色金属》(选矿部分), 1979年第二期, 49-53页

|

1987, Vol. 1

1987, Vol. 1