| 矿山充填材料的优化试验研究 |

某矿是一个大型的地采有色金属矿山,年产铜、铅、锌矿石近一千万吨。该矿所开采的矿床为几个巨形矿体,其中最大的一个走向长约2400米,宽300—600米,垂深90—240米。采用竖井和斜坡道联合开拓,棋盘式布置采场,中段高度为60—100米不等,有的采场跨中段开采,高达200余米。

该矿所采用的米矿方法有两种:一种是机械化的上向水平分层充填法,主要用来开采铅、锌矿体;一种是事后充填的空场法,主要用来开采铜矿体。自七十年代初以来,该矿所使用的均是胶结充填材料,含3%的水泥和6 %的磨碎炉渣,设计强度为15公斤/厘米2,相当于含水泥6%的胶结充填料的强度。在七十年代后期,为了获得更高强度的充填体,该矿逐步过渡到使用胶结碎石为主的充填料,即将地面开采的岩石破碎到粒径200毫米以下,用移动式皮带输送机充填进采空区,然后再充入浓度很低的水泥砂浆将干式碎石胶结,其碎石与尾砂之比为2:1,水泥含量6%。

1983年,该矿在设计开采一个新矿区时,考虑到各种因素,仍设计采用了胶结脱泥尾砂充填料。根据十几年使用胶结充填材料的经验,该矿深知研究充填材料特性的重要性。如前面说的使用含3%水泥和6%炉渣的充填料来代替含6%水泥的充填料,每年即可节省充填费用约100万美元。因此,该矿委托笔者1984年进行了本项尾砂充填材料的优化试验研究*。

二 试验原材料特性试验所用的原材料;计有400升含水的选厂原生铜尾砂,400升原生铅,锌尾砂,其重量浓度均为70%左右;20升干燥的磨碎铜反射炉渣;30公斤优质硅酸盐水泥。这些原材料均由矿山从充填材料中按标准方法取样。

考虑到矿山充填作业中有可能使用混合的铜、铅、锌尾砂充填料,特在实验中制备了两种混合尾砂,其中1#混合尾砂含2/3的铜尾砂,1/3的铅、锌尾砂;2#混合尾砂含1/3的铜尾砂、2/3的铅、锌尾砂。

|

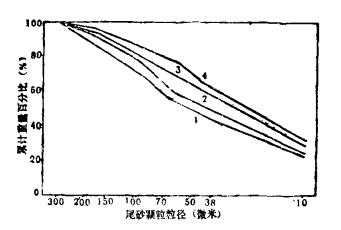

| 1.—铜尾砂;2-1*混合尾砂;3-2*混合尾砂;4-铅、锌尾砂。 图 1 原生尾砂的粒级组成 |

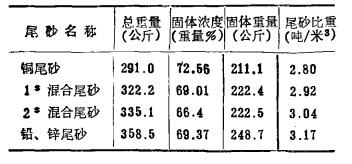

| 表 1 原生尾砂浆的浓度及固体比重 |

|

| 点击放大 |

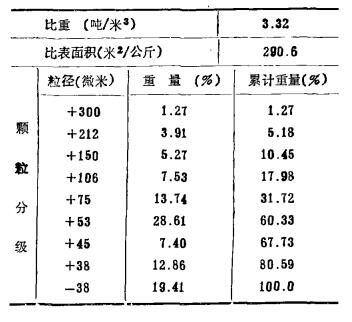

| 表 2 充填材料样品的制备流程简图 |

|

| 点击放大 |

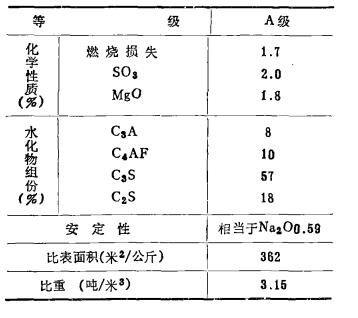

| 表 3 磨碎铜反射炉渣的特性 |

|

| 点击放大 |

三 试验过程

所采用的充填材料的优化试验研究过程,大致可以分为如下6个步骤:

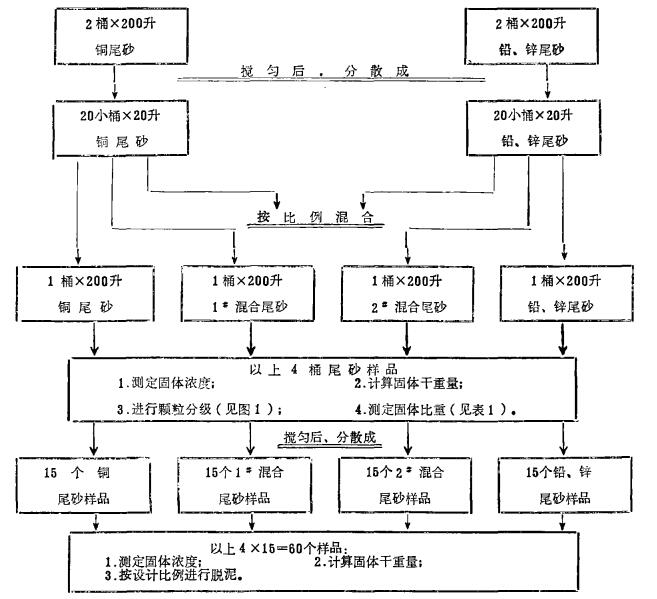

1.充填材料样品的制备 按试验设计要求,共有4种不同的尾砂,每种尾砂经脱泥制备出15个不同颗粒级别组成的充填料。充填料样品制备流程见图 2。

|

| 图 2 充填材料样品的制备流程简图 |

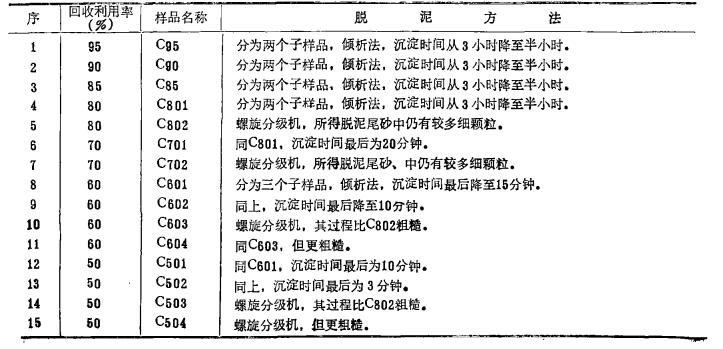

2.按设计比例进行脱泥 上述4×15个尾砂样品,按不同的回收利用率进行脱泥。如15个铜尾砂样品,设计的脱泥回收利用率及脱泥方法列于表 4。其他3种尾砂的脱泥过程与此相同。

| 表 4 铜尾砂样品的脱泥方法 |

|

| 点击放大 |

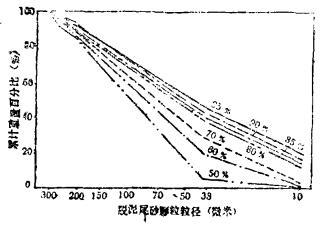

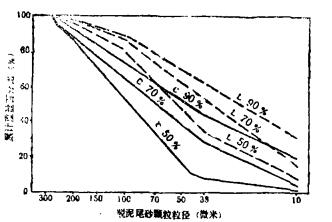

3.脱泥M砂的颗粒分级 尾砂脱泥后,按标准方法进行分级[1]。为保证分级的准确性,每个样品均分级两次,个别的样品进行了3次。典型的脱泥铜尾砂充填料的分级曲线如图 3。脱泥铜尾砂与脱泥铅锌尾砂的比较见图 4。

|

| 图 3 典型的脱泥铜尾砂分级曲线 |

|

| L-铅、锌尾砂; C-铜尾砂. 图 4 脱泥铜尾砂与脱铅、锌尾砂颗粒分级的比较 |

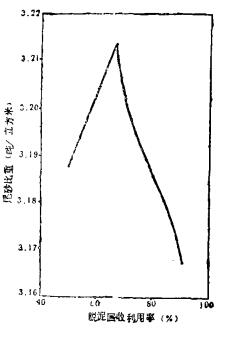

4.脱泥尾砂的比重的测定 60个脱泥尾砂样品,逐个测定其比重,结果发现:对于脱泥铜尾砂,其比重与脱泥回收利用率无关,即在任何回收利用率时其比重均与原生尾砂相同(2.80吨/米3);脱泥混合尾砂的比重也与回收利用率的关系不大,但对于脱泥铅锌尾砂,其比重与回收利用率有关,如图 5所示。

|

| 图 5 脱泥铅、锌尾砂的比重与回收利用率的关系 |

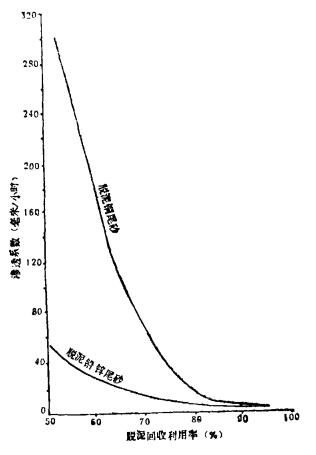

5.脱泥尾砂渗透系数的测定 测定充填料的渗透系数时,采用的是常压头滴定方法。经过试验证明:在测定时使用湿充填料样品比使用千充填料样品更符合实际情况,在测定时往充填料中加入蒸馏水与加入自来水所得的数据相差无几。因此,湿充填料样品以及加入自来水的方案被采用。部分测定的结果如图 6所示。

|

| 图 6 脱泥尾砂渗透系数与回收利用率的关系 |

6.胶结充填料强度的测定 所制备的60个脱泥尾砂充填料样品,每个均按下列组合浇灌胶结充填料试件进行抗压强度试验:

a) 水泥胶结试件

i) 含水泥量:3%、5%和7%等三组;

ii)养护时间: 28天、56天和122天等三组。

为保证获得可靠的数据,每个相同配比相同养护时间的试件均灌制三个,测定的数据取其平均值。所以,共有60×3×3×3=1620个试件。

b)水泥、炉渣胶结试件

本组只灌制含3%水泥和6%磨碎炉渣的胶结尾砂试件,并只对脱泥铜尾砂和脱泥铅、锌尾砂进行试验,故有30×3=90个试件。

上述两种试件总计为1710个试件。强度测试是在英国制造的等应变土壤强度试验机上进行的。在测试强度的同时, 也测定每个试件的容重、孔隙比和含水率。每个试件测取9个数据。为处理这大量的数据,专门编制了一个计算机程序,利用计算机来处理和分析所得结果。

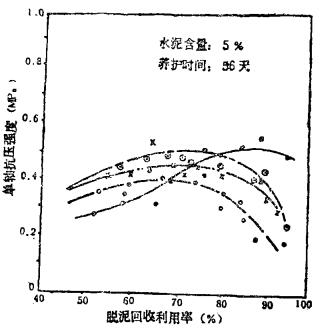

四 试验得到的部分主要结果1.试件强度与脱泥回收利用率的关系试验结果证明,对尾砂这类的松散体材料,存在一种使胶结体获得最大强度的最佳颗粒级配,如图 7所示。

|

| •—脱泥铜尾砂;。一脱泥铅、锌尾砂;X-脱泥1#混合尾砂:*脱泥2#混合尾砂。 图 7 结试件强度与尾砂脱泥回收利用率的关系 |

由图 7可见,不同的尾砂材料,其最佳脱泥回收利用率不同。在下述脱泥回收利用率时,胶结充填体强度最大:铜尾砂:85~90%;铅、锌尾砂:60~65%, 混合尾砂:65~70%。

需要说明的是,尾砂的脱泥回收利用率与尾砂充填料的颗粒级配是两回事。目前还未能找到一个简单的参数用以说明散体材料的颗粒级配状况,只好借用脱泥回收利用率这个指标。

2.使用最佳颗粒级配的充填材料,可以降低水泥用量例如,对于脱泥铜尾砂充填料,其不同水泥含量的胶结充填体的强度与脱泥回收利用率的关系示于图 8。

|

| 图 8 胶结铜尾砂试件的强度 |

由图 8可见,①对不同水泥含量的充填体,最佳脱泥回收利用率仍然如前所述,对铜尾砂是85~90%;②在最佳回收利用率值处,3%水泥含量的试件的强度甚至高于5%水泥含量(当回收利用率为50~60%时)的试件的强度, 如此等等。

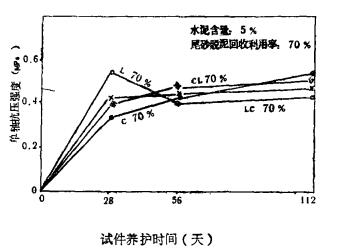

3.充填料性质对强度的影响 铜尾砂,铅,锌尾砂以及不同比例的混合尾砂,它们各自的性质不同,其对强度的影响也有较大的差异。如图 9所示,当四种尾砂的脱泥回收利用率均为左右时,其胶结试件的养护特性有根本的区别。

|

| C-说泥铜尾砂;L-脱泥铅锌尾眇;CL-脱泥1*混合尾眇:LC-脱泥2*混合尾砂. 图 9 充填材料性质对试件强度的影响 |

据此,可以认为: ①脱泥铜尾砂的胶结试件的强度随养护时间的增长而增加,②脱泥铅、锌尾砂的胶结试件的强度随养护时间的增长反而下降,说明此种材料不宜单独用作胶结充填材料;③脱泥混合尾砂的胶结试件的初期强度较大,其28天养护强度即达最终强度的80~90%左右,适用于需要充填体早期强度大的矿山。

五 结语1.对于非胶结充填材料来说,根据充填体脱水和防止充填体液化的要求,其渗透系数是控制充填料质量的最为重要的参数。但对于胶结充填料来说,一般渗透系数都极低,因此,其胶结强度是控制充填料质量的最为重要的参数。

2.为降低充填成本,可以采用最佳颗粒级配的充填材料。由这种材料所形成的胶结充填体,除了强度大以外,还有空隙比小、含水率低等特点[2]。

*在本试验研究过程中,托马斯博士参与了指导并承担了一些工作.

| [1] |

Thomas, E·G, Nantel, J·H·and Notley, K· R·, Fill; Technology in Underground Metalliferous Mines, Interna Acadamic Services Ltd·, Canada, 1979

|

| [2] |

蔡嗣经: 提高胶结充填体强度特性的途径",《江西冶金学院学报》, 1986年第3期

|

1987, Vol. 1

1987, Vol. 1