| 国内外钨选矿动向 |

当前钨的选矿技术发展趋向于预先富集, 减少过粉碎, 合理调整产品结构, 综合利用, 细泥回收。采用新技术、新设备, 以提高选矿技术指标和经济效益。综合国内外近期选钨技术的进展和动向, 分述于后。

一 预选富集当前钨矿的入选品位愈来愈贫, 预选富集、多丢废石, 以提高入选原矿品位, 减少进入磨矿和选别作业的矿量, 降低能源、材料、药剂消耗等的费用, 减少细粒尾矿堆放量, 是一项具有重大经济效益的措施。预选方法, 一般有手选、光选和重介质选矿。

1.手选 手选是耗费劳动力多, 劳动强度大的作业、但生产成本较低。

日本钟打钨选厂, 将矿石分成- 150 + 50、- 50 + 30毫米两级进行手选, 选出废石含WO3 0.06%, 作为石英矿出售。

我国一般是分三级进行手选。粗、中粒级为反手选, 细粒级为正手选, 其丢废率约50%, 废石品位含WO3 0.01 ~ 0.02%, 回收率可达96 ~ 98%, 手选耗电约1.95 ~ 2.2度/吨矿石(重选耗电约23.6度/吨矿石), 手选成本约为1.4元/吨矿石(重选为6.4元/吨矿石)。大吉山钨矿的手选丢废率1984年约为52.6%, 手选回收率97.1%, 富集比2.2倍。

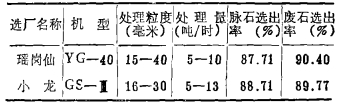

2.光选 我国光选机的研制取得了一定的进展, 赣州有色冶金研究所研制的GS—Ⅲ型光选机, 在小龙钨矿投入生产, 对分选不同光学性质的矿物适应性较好, 变质岩类石英脉钨矿的分选效率较高, 花岗岩类石英脉钨矿的分选效率较差。小龙钨矿分选16 ~ 50毫米的矿石获得较为满意的结果, 30 ~ 50毫米矿石的丢废率可达90%。瑶岗仙钨矿研制的YG—40型激光拣选机, 在给矿不排队的情况下, 取得了较好的分选效果。

| 表 1 我国激光选矿机的分选指标 |

|

| 点击放大 |

光选机的给矿方式, 扫描系统、信息处理以及分选执行机构都比过去有较大进步, 用于处理15 ~ 40毫米的矿石效果良好, 可代替部分手选作业。但国内由于光电元件材质较差, 钨矿与围岩难以分离以及设备系列化等问题, 影响推广应用, 与国外M16激光拣选机相比, 尚有一定的差距。

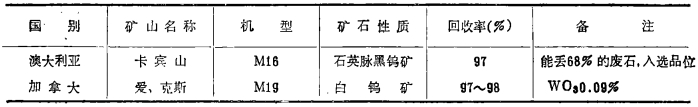

国外的RTZ矿石拣选机, 从1966年开始研制12型、13型, 1976年制成RTZ—16型激光拣选机, 1979年制成RTZ—17型辐射矿石拣选机, 1983年制成RTZ—19型电磁、电导矿石拣选机, 1984年制成RT—27型电磁、电导矿石拣选机。

| 表 2 国外拣选机指标 |

|

| 点击放大 |

给矿方式是排队给入拣选机, 有2流道、3流道、4流道和5流道。

澳大利亚卡宾山钨选厂, 安装3台RTZ—16型激光拣选机。分- 160 + 80毫米、- 80 + 40毫米、- 40 + 20毫米三种粒级入选, 每台拣选机各有超粒级矿石的保护措施。三台拣选机每小时处理含10%的石英脉矿石300吨, 能回收97%的石英, 丢掉98%的废石, 入选品位WO3 0.09%, 每吨矿石处理成本约一美元。

芬兰奥托昆普公司最近研制成一种普雷坎(Precon)拣选机, 它是利用r散射进行拣选, 用微机控制分选作业。但尚未用于钨矿。

3.重介质选矿 重介质选矿在国外广泛应用。用于钨矿也取得了成功的经验, 一般是用重介质水力旋流器及D·W·P分选器。沙粒公司研制了一种新的三产品重介质分选器(TR1—FLOseparator), 包括两个呈渐近线的重介质进口和两个呈渐近线的重产物出口, 矿浆从上端中央的进口给入, 经第一次选别排出第一重产品, 再经二次选别排出第二重产品和轻产品。一个设备完成两次分选作业。它可给入两种不同密度的介质, 按两种比重分选, 或给入相同密度的介质, 以得到质量稍异的重产品。其优点是能分出较高质量的精矿和排出贫尾矿。获得的第二重产品, 可以是另一种精矿, 也可以是次精矿或需要再磨再选的中矿。与普通重介质旋流器相比, 在回收率接近的情况下, 精矿品位提高约一倍, 精矿品位相同时, 回收率提高10%。

葡萄牙帕拉斯葵拉钨选厂, 原矿破碎至- 18 + 1毫米入重介质旋流器, 用球状硅铁作加重剂, 进行予选, 约80%的原矿进入旋流器分选。原矿品位从WO3 0.3 ~ 0.4%提高到WO3 4%后, 送入主选厂, 重介质回收率92%。英国赫默顿选厂, 采用D·W·P旋流器处理- 9 + 1.7毫米粒级, 原矿品位WO3 0.17%, 丢废率80 ~ 90%。

我国的湘东钨矿、洋塘钨矿, 由于围岩与脉石的比重差较大, 采用重介质分选, 都取得了较好的经济效益。湘东钨矿用重介质选矿配合手选, 废石选出率提高了7 ~ 13%, 成本降低了5 ~ 13%, 但因资源枯竭, 现已停产。

二 减少矿石过粉碎钨矿物性脆, 易产生过粉碎呈细粒损失, 因此, 应尽可能将巳单体解离的矿物, 及时回收, 避免泥化损失。但减少过粉碎, 牵涉到破碎、磨矿、分级和选别等一系列问题, 如何实现, 略述如后。

1.破碎 我国钨矿一般采用两段或三段破碎流程, 最后一段破碎, 一般是短头园锥破碎机或对辊机, 最终破碎产品粒度一般为10 ~ 20毫米。

国外当前趋向于采用破碎比大的设备和超细破碎机, 以降低最终破碎粒度至6 ~ 10毫米, 这不仅能以碎代磨, 节省能耗, 而且能使破碎的过粉碎现象比磨矿少得多。奥地利的米特席尔钨选厂采用SBM型锤式破碎机, 将块度为一米的原矿石, 一次破碎到10毫米, 破碎比为100, 简化了破碎流程, 节省了基建投资; 只要调整锤击元件, 即可变成五种不同的结构, 通过锤击作用, 可以实现选择性破碎。美国诺得伯格公司研制的旋盘式破碎机, 能获得- 6毫米的细粒产品。美国阿丽斯一卡尔默斯公司研制了500, 600型液压圆锥破碎机, 可作为细碎。法国巴必特勒斯公司专为处理0 ~ 10毫米细粒矿而生产的BS704UF型超细破碎机, 处理能力为50吨/时, 破碎产品中0 ~ 3.35毫米粒级为45%, 0 ~ 6.3毫米达80%。美国雷克斯洛德公司生产的超重型短头式西蒙斯型圆锥破碎机, 具有特殊设计的破碎腔, 破碎产品可达6 ~ 7毫米。美国阿丽斯一卡尔默斯公司用新型小偏心距圆锥破碎机与常规用的细碎机和湿式半自磨机处理斑岩铜矿试验表明, 新型液压圆锥破碎机的能耗比常规细碎机低25%, 比半自磨低53%。设备安装功率, 常规细碎机、半自磨机与新型破碎机相比, 分别高25%和86%。

| 表 3 碎磨设备能耗和成本相对值比较 |

|

| 点击放大 |

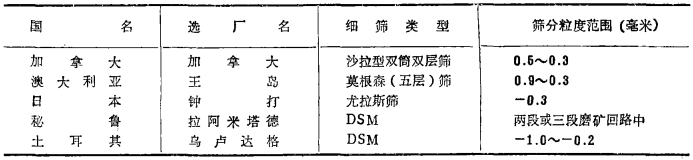

| 表 4 国外钨选厂采用细筛概况 |

|

| 点击放大 |

上述各项设备都可应用于钨矿, 降低最终破碎粒度, 减少过粉碎, 节省电耗。

2.磨矿、分级 用不同的磨矿方法获得同等的解离度, 会产生不同数量的细粒矿物。球磨比棒磨、开路比闭路产生的细粒多。对钨矿而言, 应采用以压碎作用为主的设备, 粗磨都是用棒磨机, 细磨用球磨机。视矿石粒度嵌布情况, 粗粒采用一段粗磨, 细粒应采用多段磨矿。闭路磨矿的检查分级设备, 不宜用螺旋分级机, 应采用高效率的细筛。这是由于钨矿的比重大, 同等尺寸的重矿粒沉降较快, 用螺旋分级机闭路, 会使部分已经单体解离的钨, 沉入分级机底部, 进入返砂再入磨机而造成过粉碎。黑鹤矿嵌布粒度粗的重选厂, 一般采用一段或两段棒磨, 跳汰和振动筛形成闭路。

国外白钨矿床居多, 故多采用棒磨。当磨矿粒度大于0.3毫米时, 采用一段或两段磨矿, 当粒度小于0.3毫米时, 采用一段磨矿或一段棒磨加一段球磨的两段磨矿, 如美国的特姆佩犹特钨选厂, 瑞典的伊克斯约伯格钨选厂。也有不少选厂, 采用多段磨矿, 如南朝鲜桑栋钨矿、澳大利亚王岛钨矿等。有一些钨矿的磨矿机已采用橡胶衬板。苏联的蒂尔尼阿乌兹钨选厂, 为减少过粉碎, 安装10台ϕ7000毫米自磨机, 在钨选厂属首次使用, 值得重视。

分级方面, 国外与磨机构成闭路的多为筛子, 有莫根森筛、德瑞克筛、圆简细筛等。处理1 ~ 0.2毫米的矿石, 筛面用不锈钢制成。美国及联邦德国生产聚氨基甲酸乙脂筛面, 可提高使用寿命5 ~ 40倍。某些选厂也用水力旋流器加细筛进行分级, 并与磨矿机构成闭路。

我国的筛分分级, 虽然也有弧形筛、旋流细筛、直线振动筛、高频细筛等, 但在黑钨矿的粗粒部分一般用振动筛。白钨浮选厂多用螺旋分级机, 致使一部分已经单体解离的钨, 进入分级返砂, 而造成过粉碎。国内一些选厂, 在磨矿、分级回路中, 增加跳汰作业, 以回收单体解离的金属。就我国目前的情况而论, 采用直线振动筛或高频细筛取代螺旋分级机与磨矿机构成闭路, 效果较好。柿竹园50吨/日试验选厂, 采用高频细筛效果显著。大厂车河选厂用ZKB1545直线振动细筛代替ZFLG—1500高堰式双螺旋分级机与M B Y 210 × 3000棒磨机组成闭路, 经初步试验, 细筛筛分效率比螺旋分级机高56.85%, 细筛筛上产品- 0.3毫米粒级含量比分级返砂低27.45%, 可减少过粉碎, 细筛筛上产品含锡品位低于细筛给矿品位, 而螺旋返砂的含锡品位却高于其给矿品位。

三 合理调整产品结构国外对钨精矿质量, 除苏联外都没有统一的国家标准, 只是执行企业标准。一般将易选的矿石选成优质精矿销售, 将难选的低质产品用水冶制成人造白钨或仲钨酸按出售。国际市场上以白钨精矿为主, 精矿质量一般较高, 竞争能力强, 主成份都高于WO3 70%, 杂质含量也较低。

精矿品位与回收率有一定的关系。精矿品位越高, 回收率越低。国外并不都要求产出优质精矿或合格精矿, 而是依矿石性质, 分别产出优质精矿或低品位精矿, 以保持较高的回收率和最大的经济效益。奥地利的米特西尔白钨矿, 原矿品位WO3 0.7 ~ 0.8%, 生产低品位精矿WO3 30%, 回收率90 ~ 95%, 精矿送冶炼厂, 高压浸出, 其浸出率95 ~ 98%, 商品精矿的总回收率达90~ 93%;当市场需要WO3 65%的精矿时, 只要在工艺流程中增加一段精选即可, 但此时有一部分WO3 15%的中矿, 要经水冶处理, 钨的总回收率为85%。日本钟打原矿品位WO3 0.5%, 得出一部分WO3 78.06%的白钨精矿, 回收率50%, 同时得一部分低品位白钨精矿, 其品位WO3 13.61%, 回收率为8.2%, 还产一部分WO3 72.53%的黑钨精矿, 回收率22.5%, 总回收率达80%以上。苏联蒂尔尼阿乌兹钨钼矿, 产出白钨精矿WO3 61.94%, 回收率22.23%, 白钨中间产品WO3 44.41%, 回收率62.79%, 总回收率达85%。加拿大钨选厂入选原矿品位WO3 1.5~2%, 产出三种白钨精矿, 第一种重选精矿, 品位WO3大于75%, 回收率55 ~ 60%, 第二种重选精矿品位WO3 35%, 回收串3.5%, 第三种浮选精矿品位WO3 26.5%, 回收率20%, 总回收率约84%。日本大谷钨选厂原矿WO3 0.4%, 选出1 / 3的优质白钨精矿, 中矿及矿泥浮选的低品位白钨精矿经化学处理, 制成仲钨酸铵。总精矿品位WO3 72%, 回收率86 — 90%。

我国钨矿资源丰富, 为发挥此优势, 应借鉴国外经验, 改变产品结构, 对一些易选的矿石, 选出优质钨精矿外销, 提高在国际上的竞争能力, 即使在一个矿山, 也可以选出一部分优质精矿, 质量较差的部分, 可以选成一级品或二级品, 供国内使用, 剩下一部分中矿或低度钨, 制成白钨或仲钨酸铵, 对某些难选矿石, 则只要求产出较次级精矿或中矿, 再经水冶处理。使矿山从单一精矿, 转到多品种或半成品生产。

四 综合利用钨矿石中常伴生许多有用元素, 必须加以综合利用。特别是钨矿品位日趋降低, 某些矿山单靠钨矿难以维持生产, 如加强资源综合利用, 则可以盈利。国外如南朝鲜的桑东钨矿, 回收含铋25%的铋精矿; 瑞典伊克斯约伯格钨选厂, 综合回收了含铜25%的铜精矿, 回收率80%。葡萄牙的帕拉斯葵拉钨选厂, 综合回收锡精矿和铜精矿, 日本的钟打钨矿, 综合回收含Cu 9.94%的铜精矿和Sn 46.49%的锡精矿, 日本八茎选厂, 综合回收铜、钼, 苏联蒂阿尼尔乌兹选厂综合回收含Mo 47.65%的钼精矿、含Cu 7%和含Bi 0.8%的铜铋精矿; 加拿大钨矿综合回收含Cu 20%的铜精矿和滑石精矿, 美国派因克里克选厂, 回收钼精矿和铜精矿。我国的柿竹园多金属矿, Ⅲ矿带, 伴生有辉钼矿、辉铋矿和萤石均可回收, 铁山垅选厂综合回收铜、铋、钼、锌和锡, 长营岭钨锡矿回收钨、锡、锌和铜, 湘东钨矿综合回收铜, 获得Cu 14%的铜精矿, 回收率70%以上。

国内外有些矿山以回收其他金属为主, 但伴生有钨, 也综合利用。如美国克莱马克斯钼矿以选钼为主, 扩建钨回收车间, 从含WO3 0.03%的浮钼尾矿中选出大于WO3 40%的钨精矿和锡精矿; 秘鲁拉阿米斯塔德多金属矿、以回收铜为主, 但原矿含WO3 0.09%, 1964年扩建回收钨车间, 产出WO3 70%精矿, 回收率为35%。还综合回收了铝、锌和银。我国宝山铜矿, 从钼、铜、硫尾矿中综合回收白钨, 据半工业试验, 原矿含WO3 0.136%, 获得WO3 67.6%的合格钨精矿, 回收率53.37%, 经脱磷后, 可达WO3 72.25%的优质精矿, 回收率48%。滦川钼矿, 以回收钼为主, 原矿中含WO3 0.1%。选钼尾矿, 用重选进行工业试验, 可获得WO3 65%的合格精矿, 回收率约30%。

五 细泥回收钨细泥包括原生细泥和次生细泥。由于钨矿物脆性大, 易泥化, 细泥品位一般较原矿品位高, 而且性质复杂, 无论是用重选或浮选回收, 都存在一定的困难。

国外的细泥处理设备, 都是巴特莱—莫兹利40层翻床和横流皮带溜槽配套使用, 粗选用B—M翻床, 精选用溜槽。该两种设备都由巴特莱公司制造和销售。40层翻床由1220 × 1530毫米玻璃钢床面组成, 层距12.70毫米, 给矿坡度1.5—3.0度, 精矿排出时床面反向倾斜45度, 高压水在72秒钟内冲洗完毕, 入选矿石含重矿物不得超过10%, 矿浆浓度为15%时, 每小时处理2吨。横流皮带溜槽, 由一条2400毫米宽的无极皮带和轴距为2750毫米的一对主动轮和被动轮组成, 皮带朝横向倾斜, 纵向呈水平, 整个机组由四根钢丝绳悬挂在机架上。由于不平衡锤在运行中的变速作用, 使横流皮带的矿粒在流膜运动中产生轨道剪切作用, 重矿物沉于床面, 轻矿物悬浮于皮带的倾斜边沿而分离, 沉积的重矿粒由皮带向前输送到洗涤区, 中矿冲洗至中矿槽, 重矿物带至皮带主动轮端部, 排至精矿槽。葡萄牙帕拉斯葵拉钨矿, 小于1毫米粒级经摇床选别后, 尾矿中仍有细粒黑钨矿, 用细筛筛出送巴特莱—莫兹利翻床回收, 所得精矿经矿泥摇床精选后, 再脱硫浮选, 获得WO3 50—60%黑钨精矿。自横流皮带溜槽出现后, 就取代了矿泥摇床。精选摇动翻床的粗精矿, 回收率可达70%, 精矿品位可达WO3 20%, 处理能力为0.5吨/台时。

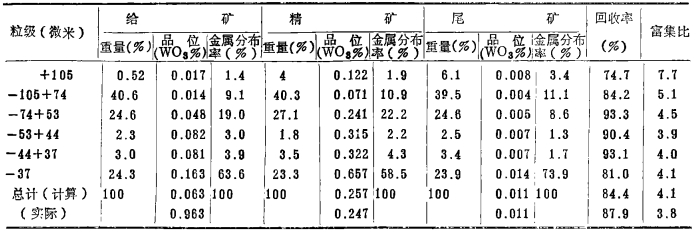

泰敏斯选厂用40层摇动翻床处理脱泥黑钨矿的指标如表 7。

| 表 7 40层翻床处理黑钨矿泥指标 |

|

| 点击放大 |

我国有独特的细泥重选设备, 用离心选矿机粗选, 用皮带溜槽和振摆溜槽精选。当用离心选矿机选别WO3 0.3~0.6%细泥时, 一般可获得粗精矿品位WO3 1.5~ 3.0%, 回收率为60 ~ 75%。振摆溜槽作精选, 在大吉山钨矿处理30微米物料, 具有较高的分选效率。

黑钨细泥浮选—磁选, 国内也取得了进展。处理WO3 0.3~ 0.6%细泥时, 获得WO3 17 ~ 20%精矿, 回收率62~77%, 药剂费用为3.3~ 4.4元/吨。浒坑钨矿, 以磁—浮联合流程代替全浮流程, 细泥回收率提高9%。瑶岗仙钨矿的浮选指标, 当细泥品位WO3 0.58%时, 精矿为WO3 16~ 18%, 回收率为71%。用高梯度磁选机处理细泥品位WO3 0.4%, 场强为15000奥斯特时, 精矿WO3 21.89%, 回收率为77.11%, 比浮选更为优越, 且成本低, 无污染。

六 国外新技术新设备动态国外钨选矿防止过粉碎技术, 进展较快, 除降低最终破碎产品粒度和用筛子代替螺旋分级机外, 采用自磨矿及周边排料棒磨机, 是减少过粉碎的一项重要措施, 值得引起重视, 采用粗粒浮选设备, 也能早收多收, 减少过粉碎, 苏联、芬兰都已用于有色金属选厂。苏联研制的泡沫浮选机, 工业上很快得到应用, 其特点是浮选粒度上限比普通浮选机高5~10倍, 适合粗粒浮选, 矿粒粘附在几个气泡上, 因而浮选速度快, 能耗低。芬兰奥托昆普公司研制的诗克盖姆—艾尔快速浮选机, 应用于第二段磨矿、分级回路中进行单槽浮选, 钨选厂也可应用。

为节省能耗, 在磨矿机内采用角螺旋衬板, 美国圣曼纽尔选厂, 用于ϕ3.25 × 3.2米和ϕ3.81 × 4.27米球磨机中, 三年内生产费用节省160万美元。瑞典发明的磁性衬板, 由陶瓷永久磁铁组成, 基鲁钠选厂应用, 节电11%, 且磁性衬板薄, 增加了磨矿机工作容积, 比橡胶衬板轻一半, 安装简单方便。

圆形跳汰机在国外的砂矿中应用广泛, 在国内脉锡矿进行的初步试验效果较好。

国外继续广泛采用螺旋选矿机, 选别0.07毫米或更粗的物料, 以回收钨、锡, 特别是选贫物料更为有效。澳大利亚新研制的ϕ3.5米圆锥分选机, 处理量200 ~ 300吨/时, 比ϕ2000圆锥分选机高2倍。

国外在脱水设备方面, 广泛采用高效浓密机和水平带式真空过滤机, 效果显著。国内在柿竹园试验厂也进行了水平带式过滤机, 试验效果较好。

钨选厂的自动化, 国内外一般都不高, 特别是重选厂, 实现自动化的困难较大, 但自动检测技术, 国外比国内高。结合我国国情, 大、中型选厂, 可以适当的采用粒度仪、分析仪、流量计、密度计等检测仪表, 及时发现和调整生产、提高选矿指标, 个别选厂可以采用较高的自动控制水平。

1987, Vol. 1

1987, Vol. 1