| 新型吊装工器具在大型槽体倒装法安装中的应用 |

近年来, 为提高产能各个行业扩建了许多的大型钢性容器.此类容器随着时间的推移, 设计水平不断提高, 容器的容积也不断地加大.最常见的大型容器为圆柱状结构, 它的直径范围7~60m, 高度为10~ 50m, 单台槽体整体重量达几百吨到上千吨.

大型容器重量重, 体积大, 不可能制作成整体进行安装.通常情况是在车间进行壁板、底板及顶板的预制, 然后在施工现场进行安装.大型槽体的现场安装最基本的方法有两种:正装法和倒装法.

正装法即槽体每节按从下向上的顺序进行安装, 其顺序为槽底→1#层→2#层→……→(n#层+顶盖).吊装工具可采用塔吊、龙门吊、汽车式起重机、履带式起重机等, 其优点是空间没有封绳; 缺点是:①正装为以从最低层向上一圈、一圈向上装, 因此要内外搭设脚手架, 非常麻烦, 并且高空作业多; ②由于工期非常短, 而随着槽体的增高, 对接焊缝的位置也在不断增高, 焊工夜间施焊极为不安全; ③使用塔吊要铺设轨道, 要求现场场地条件较高; ④塔吊、龙门架等工具的设立时间长, 且必须在设备基础全部竣工后才能进行, 总体工期较长.此种方法适用于槽体高度较低、直径较小的槽体施工.

倒装法即槽体每节按从上向下的顺序进行安装, 俗称拔萝卜.首先铺设槽底, 然后在槽底上拼装顶盖及顶层, 再提起顶层, 将预制成节的下一层拖入槽底板与顶层进行拼接, 依次安装至底层.安装顺序为槽底→(顶盖+n#层) →……→2#层→1#层.起吊工具多采用钢管或衍架式桅杆, 按照桅杆设立的形式倒装法又可分为内桅杆法和外桅杆法.内桅杆法即在槽底等分设立8~36个小桅杆作为吊装工具, 起吊动力可采用10t手动葫芦、油压千斤顶等工器具.外桅杆法的桅杆设在槽体外部, 起吊动力多为电动卷扬机.内桅杆法多用于大直径高度较低的槽体, 外桅杆法适用于直径在6~14m之间的槽体.倒装法的优点有以下几点:①不用搭设高空脚手架; ②施工人员都在低空, 施工非常方便、安全, 特别是夜间施工.存在缺点有:①桅杆需要较多的封绳, 封绳位置选点较为困难; ②外桅杆移动桅杆需要用丰富经验的起重工协调指挥, 或者利用大型汽车吊配合.

两种基本方法都存在自身的优点和缺点, 只能根据实际的现场情况选择切合实际的安装方案.因此派生出以下几种安装方法:①倒装+正装; ②正装+倒装; ③倒装+倒装; ④正装+正装.

本研究针对某公司第七组-第九组种分槽的施工进行分析, 论述倒装法施工大型槽体的方法.

1 倒装法施工的几个问题种分槽槽体直径9~14m, 高32.5m, 底板厚度14~34mm, 筒节钢板厚度12~34mm, 钢板从上至下依次增厚, 槽体总重180~300t.此种大型槽体的安装施工存在以下几个难点:①槽体自重较大, 吊装工具的设计、制作等较为困难; ②槽体钢板之间多采用焊接, 焊接量大, 容易发生泄漏; ③槽体高度较高, 施工中高空作业多; ④根据氧化铝市场的要求, 施工工期要求较紧; ⑤施工现场在老厂内部, 施工现场狭窄.

2 吊装工具根据工期、场地等因素, 决定采用倒装法安装.倒装法吊装的难点是吊装工具的选择, 其最后一次吊装重量为整台槽体的重量.根据经验, 此类吊装重量的工程所采用的双桅杆的衍架式构件, 衍架式桅杆制作安装较为繁琐.施工中借鉴人字形抱杆的形式, 并将其近似为单杆利用欧拉公式进行力学校核, 构造出钢管形式双人字形桅杆吊装工具.这套吊装方案在七组种分工程中被实践所检验.并在以后的八、九组种分、预脱硅槽、沉降槽等工程中广泛采用.

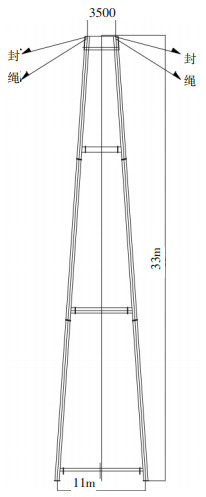

槽壁重240t, 槽顶、槽内挡水板及吊装措施用料等估计50t.根据经验, 选用无缝钢管Φ530×13制作桅杆, 其桅杆长度的确定如图 1.

|

| 图 1 人字桅杆示意图 |

显然, 桅杆属长细杆类, 应根据欧拉公式进行计算.由欧拉公式P =π2EI/(μL2), 推出

L2=π2EI/P

弹性模数 E=216GPa I =70591cm4

许用载荷 [P]= P/nw 4[P]≥Q (Q总吊重, Q= (Q1+Q2)+2T)

Q=310t 其中:Q1槽壁自重, 4#槽槽壁重Q1= 240t、Q2槽顶、槽内挡水板及措施用料自重, 取Q2= 50t;T牵引力, T=10t.封绳等拉力不计.

nw安全系数, 其范围1.8~3

即:L2=1976/nw

取nw=1.8时; 则L=33m

人字桅杆的起吊能力估算.若取桅杆高度L= 33m, 人字夹角11°; 起重滑车采用200t八轮滑车HQD8两组, 主吊绳采用Φ52mm, 长10m两对绳扣; 卷扬采用10t慢速卷扬, 卷扬绳采用Φ26mm.

其最大起吊重量 P=4π2EI/(μL2 nw)=313.4t

人字桅杆其吊装参数如下:①每组吊装鼻间距.根据主吊绳长度, 选每组吊装鼻间距为5m;②每组吊装鼻夹角.根据主吊绳长度及每组吊装鼻间距, 每组吊装鼻夹角为60°; ③桅杆一次有效吊装高度.桅杆一次有效吊装高度h=27m(33-4.4-2), 故取h=25m;④卷扬绳长卷扬绳长l=29×17+100+20=620m;⑤吊装数据7#槽吊装数据见表 1.

| 表 1 7#槽吊装数据 |

|

| 点击放大 |

根据表 1和桅杆吊装数据确定和吊装鼻焊接位置.倒绳位置:倒绳位置在第1、12、16.吊装鼻位置:吊装鼻位置在第1、5、7.

3 焊接种分槽槽体外型尺寸Φ14m×32m, 重量为300多t, 主要由槽底、筒体和顶盖三部分组成, 材质均为Q235B.其最大钢板厚度34mm, 最小钢板厚度18mm.槽体各部件及部件内部之间的连接主要是焊接.全部焊缝加在一起总长可达2000余m.可见焊接量之大, 施工工期较短.所以要保证这样巨大槽体制作安装质量, 必须严把焊接质量关, 特别是底板的焊接质量关.

底板焊接质量控制是种分槽安装质量控制最重要的一个环节.首先, 要尽可能减少现场组对焊缝, 在预制车间, 焊接环境、设备等条件远远超过现场的条件.因此, 根据运输路线允许运输构件的宽度、现场吊装的条件、以及底板的尺寸等, 合理进行预制底板.其次, 要采取得当的措施提高现场焊接质量:槽体底板焊缝采用带垫板的焊接形式, 垫板预防了沥青层的返浆等, 提高了焊接质量.严格控制槽体底板焊缝坡口及组对间隙, 确保焊缝为全熔透焊缝.制定焊接顺序, 并在焊接上用临时支撑控制焊接变形.

七组种分槽安装难点是槽底板的焊接.种分槽底板直径10.5m, 不可能一张钢板整板制作, 而焊接极易产生底板变形.种分槽基础与种分槽之间不存在沥青层或砂层, 焊接变形不能被抵消.搅拌底座焊接在底板中间, 在搅拌系统摆动及32m料浆压力的作用下, 变形较大的底板易使焊缝产生微裂纹, 料浆碱腐蚀作用使焊缝裂纹延伸, 可导致槽体漏料.因此在底板的施工工程中, 为尽量减少现场组对焊缝, 在制作车间将底板制作两部分, 现场仅焊接一道焊缝, 这样就大大减少了焊接引起的底板变形.

八组种分槽设计做了如下改动:①底板厚度改为34mm; ②底板中间预埋一件圆形钢板, 钢板直径为2m, 厚度40mm, 底板与此圆板之间开坡口对接.此次施工最大的失误是槽体底板的泄漏, 在施工的6台槽子有2台发生了槽子的泄漏.经过调查分析:泄漏处仍存在现场组对的焊缝上, 产生的原因有:①底板直径2m, 而中间钢板宽度同样为2m.底板与圆板拼接焊缝同底板之间拼接焊缝的焊接热影响区重合, 产生“十”字形焊缝; ②底板与圆板拼接处焊接产生的热量熔化底板下方的沥青层, 产生的气体导致焊缝中气孔比较严重; ③有一台槽子搅拌轴短500mm, 搅拌底座抬高后搅拌摆动量太大.针对以上问题采取补救办法:现场焊缝下部加垫板带100*8的进行带垫板焊接形式焊接.

4 临时支撑槽体施工过程中, 为防止吊装、运输等过程可能造成的筒节变形, 一般情况下需要在槽体内部焊接临时支撑.临时支撑的形式、所用材料的大小要根据实际情况而定.有时可能不用临时支撑.

组对筒节即把槽体圆弧板组对成圈(或称为节).七组种分槽筒节在固定的组对平台上组对, 然后用吊车将其吊至平台上.为防止吊运过程中的吊装变形, 在筒节内部焊接临时十字支撑.支撑选料按保守经验估算, 即吊装水平方向力全部由支撑承担, 而不考虑筒节塑性变形承担的水平力.计算如下:

P =π2EI/(μL2)

F=G/4*4.5/4 (单节重G=150kN)

=42kN

Plj=F*n=84kN (n为安全系数取2)

E=2.06×1011Pa μ=1/2 l=9m

I≥83.66cm4

查表选角钢∠90×8或8#槽钢满足要求.

八组种分槽在活动平台上组对, 组对后直接拖入组对筒体环缝, 因此内部不必设立防止吊运变形的临时支撑.

采用倒装法组对筒节纵缝时, 须将上部筒节吊起.第一次吊装鼻设在第一节筒体上, 为防止吊装变形, 在筒节内部必须焊接临时十字支撑.第一节筒体支撑选料仍按保守经验估算, 即吊装水平方向力全部由支撑承担, 而不考虑筒节塑性变形承担的水平力, 其吊重量按此吊鼻有效吊重计算.计算如下:

P =π2EI/(μL2)

F=G/2*2.5/20=58.75kN (单节重G=940kN)

Plj=F*n=146.88kN (n为安全系数取2.5)

E=2.06×1011Pa; μ=1/2;l=9m;I≥146.28cm4

查表选角钢18#槽钢满足要求.

第二节筒体支撑可选较小的材料, 如角钢∠80× 6等.设立第1~2节临时支撑后, 其余各节组对处吊装变形较小, 皆在塑性变形之内, 故不必设立临时支撑.更换吊鼻后, 由于此处不是正在组对位置, 且此时其刚性足够, 故也不必设立临时支撑.

八组种分槽施工中最大的改进是减少槽内临时支撑.临时支撑的作用是减少筒节吊装过程中的变形.考虑到筒节组圆后用排子拖运, 组对筒节在受吊装张力前, 已与上部筒节焊接成一体, 此时其强度已足以抵抗吊装的张力.因此, 除上部第一节筒体经过槽顶钢结构及临时支撑加固外, 其余各节均未设临时支撑.这一举措在此次实践中证实是可行的.这样不仅节约大量的措施用料, 又加快了工期进度, 创下了五天一台槽子的记录, 而且减少了高空割除临时支撑这道最危险的工序.

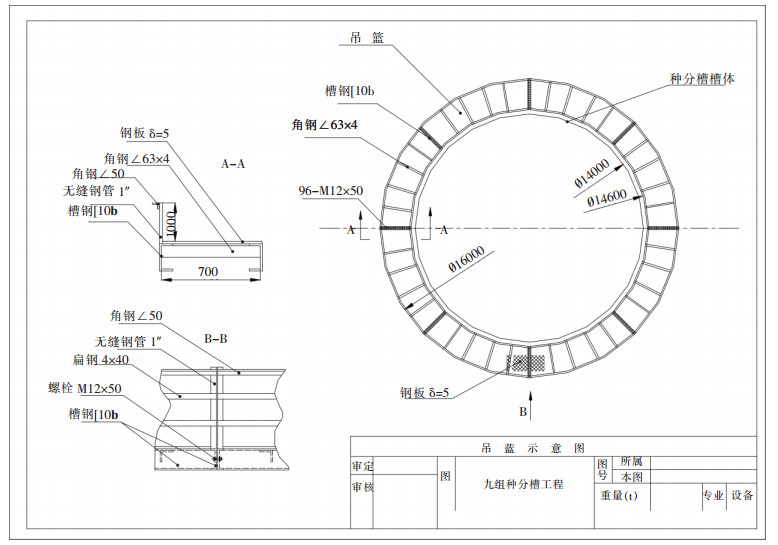

5 活动吊篮现场筒节之间组对环缝的操作高度约在2~3m, 有时探伤焊接操作高度近6m.故需搭设环槽体的组对焊接平台.七、八组种分槽施工时某公司采用挂架-跳板组对平台作为组对焊接平台.九组种分槽施工时设计了活动组对平台-吊篮平台替代挂架-跳板组对平台.

挂架-跳板组对平台存在以下问题:①挂架-跳板组对平台的挂鼻焊接在槽体上, 不能随槽体的提升向下移动.槽体提升后, 平台需再次搭设.为保证探伤后的返修施工, 平台拆除高度较高; ②挂架-跳板组对平台搭设的时间较长, 焊接挂鼻、挂挂架、铺设及绑扎钢跳板、设立防护网等每次搭设平台的时间需40min.八组种分槽15台槽体, 每台分17节, 其累计用时将达到170h.

吊篮平台其运动形式如图 2, 利用8台2t×12m的手拉葫芦可以沿槽体上下移动; 其外形如组对平台, 环绕槽体一周.

|

| 图 2 吊篮示意图 |

改进后吊篮的优点如下:

(1) 利用长倒链, 吊篮平台能沿槽体上下移动, 减少了组对平台的搭设和拆除次数, 缩短了施工工期.

(2) 吊篮平台一周用标准栏杆作防护, 较挂架-跳板组对平台用一圈铁丝作成的临时防护网安全.

(3) 吊篮平台用钢骨架-花纹钢板铺设而成, 较挂架-跳板组对平台中的挂架-跳板安全.原组对平台的跳板绑扎何拆除较为困难, 而且跳板在施工工程中容易受电焊、重物所损坏, 这些因素造成挂架-跳板组对平台系统在施工中存在安全隐患.吊蓝平台在车间内组焊成型, 很好的解决了这一难题.

(4) 吊篮平台能沿槽体上下移动, 很好的解决了探伤、返修的问题.大型槽体安装工程中探伤是制约施工进度的一大要素, 射线探伤对人体有辐射危害, 造成探伤时施工现场其它工作停工.因此探伤一般要安排在某一特定时间段, 此时槽体已提升数节, 探伤和返修工作在高空进行, 费时且不安全.吊蓝平台能根据需要进行升降, 基本上解决了这一难题.

6 结束语采用倒装法进行大型槽体安装, 关键是对吊装工具的选择, 其次要对桅杆使用的状态进行监护, 以确保施工过程的安全性.在施工中, 利用临时支撑和活动吊篮等技术, 确保槽体组对和焊接质量.合理安排施工各个步骤, 按照每天三班轮换制, 可加快施工的进度.

2010, Vol. 24

2010, Vol. 24