| 锌冶炼烟气制酸转化工艺流程探讨 |

河南豫光锌业有限公司一期、二期18万t/a锌烟气制酸系统的转化工序均采用了“Ⅲ、Ⅰ—Ⅴ、Ⅵ、Ⅱ”的五段转化流程, 操作中采用现场操作与DCS集散控制相结合, 整个系统配置较为合理.投产以来, 各项工艺指标不断得到优化, 取得了较好的环保和经济效益, 现将转化流程作一探讨.

1 五段转化与四段转化的比较五段转化是在四段转化的基础上发展起来的.与四段转化器相比, 五段转化有两大优点:

(1) 五段转化对催化剂活性的要求相对较低, 国产催化剂可普遍适用.五段比四段在二转上多了一段转化, 且该段是在四段转化之后再次降温转化, 提高了平衡转化率; 从系统配置的角度来说, 两段催化床层还是要比一段更可靠.因此, 国产催化剂大都能使转化率达到99.5%以上, 可以确保尾气达标排放.与进口催化剂相比, 国产催化剂可使投资大为降低.

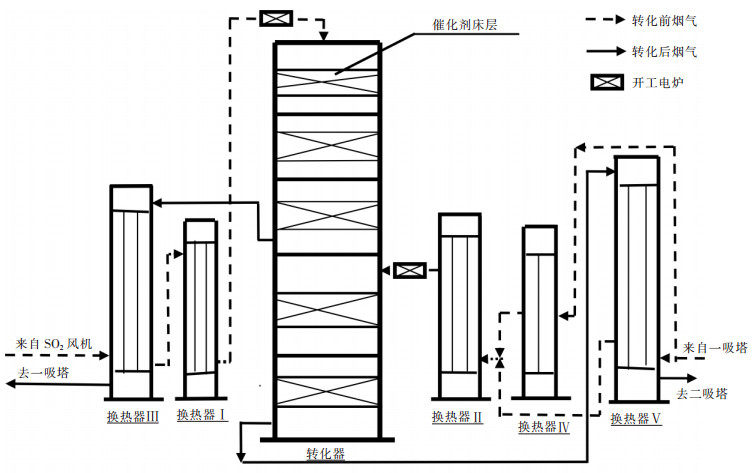

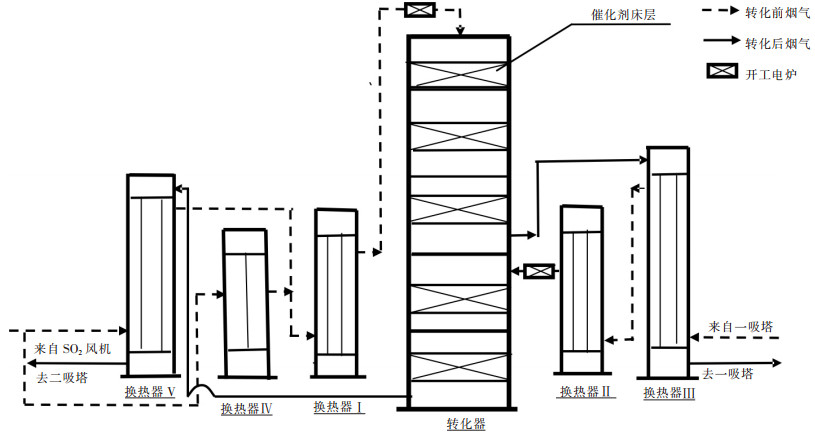

(2) 五段转化器对SO2浓度变化的适应范围更宽.过去Ⅴ换、Ⅵ换在二转进气管路排列大多是串联, 而今很多已改成并联(见图 1、图 2), 这样设置的好处是:进入Ⅵ换的冷气体量是可调的.当SO2浓度较高时, 可以打开阀门加大Ⅵ换的进气量, 降低五段催化床层的进气温度, 利于提高总转化率; 当SO2浓度较低时, 可以关小阀门减少Ⅵ换进气量, 稳定五段催化床层的温度, 既能保证稳定的转化率, 又利于降低催化剂的“热活性衰退”效应.

|

| 图 1 “Ⅲ、Ⅰ-Ⅴ、Ⅵ、Ⅱ”换热流程转化系统 |

|

| 图 2 “Ⅴ、Ⅵ、Ⅰ-Ⅲ、Ⅱ”换热流程转化系统 |

因此, 五段转化在工艺操作上比四段灵活, 对催化剂质量和SO2浓度波动适应范围更广, 更适合中小型冶炼企业应用.

2 两种五段转化换热流程的比较五段转化大多采用“Ⅲ、Ⅰ—Ⅴ、Ⅵ、Ⅱ”或“Ⅴ、Ⅵ、Ⅰ—Ⅲ、Ⅱ”这两种换热流程.河南豫光锌业有限公司锌冶炼系统采用了前者, 铅冶炼系统采用了后者, 经观察比较两种换热流程不同的操作特点, 认为主要有两点区别, 分述如下:

(1) 在开车初始阶段, 前者更有利于转化器升温调温, 从开车升温到转化率达标之间的过渡期较短.在转化器通入空气的升温阶段, 这种差别并不明显.但在通入炉气后的升温、调温阶段, 前者使得在“一转”和“二转”上配置的电炉均可以满负荷工作.但后者却使“一转”上的电炉容量“显得太大”, 因而不能充分利用; “二转”上的电炉容量显得过小而不够用.这是因为前者的配置使得“一转”和“二转”的升温烟气管路相对独立, 两段电炉均可开足马力尽快升温调温; 而分析后者的配置可以发现, 其一转升温烟气走的是Ⅴ换、Ⅰ换(此时关闭Ⅵ换利于升温, 工艺上相当于“四段转化”), 一段催化床层进口烟气由于有Ⅴ换加温而升温较快(相当于“二转”上的电炉热量被“转移”到了“一转”, 实际上是“二转”为“一转”加温.), 为避免一段床层进口温度过高, 一转电炉的投入量就必须控制; 而“二转”升温烟气走的是Ⅲ换、Ⅱ换, 此时转化器三段、二段床层的温度尚低, 对炉气预热效果有限, “二转”上电炉容量就显得不够.加大“二转”电炉的配置容量虽能缓解这个问题, 但却会增加设备投资(“一转”电炉的容量并不能相应减少, 否则空气升温时太慢).从炉气通入到转化率达标, 两套系统相比, 18万t/a硫酸反而较6万t/a硫酸系统的时间缩短1h左右, 就是因为换热方式的不同.

(2) 前者比后者对SO2烟气浓度波动变化适应的范围较宽.转化工艺操作的关键是保持各段催化床层温度稳定, 而床层温度稳定的核心则是保持一段和四段床层进气温度的稳定.当炉气中SO2浓度波动变化时, 最常见的问题是气浓高时, 一段床层因进气温度偏高而超温; 气浓低时, 四段床层进气温度不够而需要补热.一般情况下, 两种流程都能正常操作调节, 但当气浓出现较大波动时, 后者更容易出现一段超温或四段热量不足.由于在转化工段的气体换热器中, 通常Ⅴ换最大, Ⅲ换次之, 因此, Ⅲ换、Ⅰ换和Ⅴ换、Ⅱ换搭配分别用以加热一段、四段进口烟气, 比之Ⅴ换、Ⅰ换和Ⅲ换、Ⅱ换搭配, 更有助于解决一段超温或四段欠温的问题(Ⅳ换因面积太小其对烟气的加热作用可以忽略).在实际生产中, 锌系统的“Ⅲ、Ⅰ—Ⅴ、Ⅵ、Ⅱ”流程当SO2浓度在6.5%~9.0%之间时, 转化都可正常操作; 铅系统的“Ⅴ、Ⅵ、Ⅰ—Ⅲ、Ⅱ”流程当SO2浓度高于8.5%或低于6.8%时就有可能出现超温或欠温问题.

3 结语在冶炼烟气制酸系统中, 每个单位都有不同的工艺特点, 各自也都有一些独特的生产经验.但工艺原理是相通的, 理论和实践也是在不断向前发展的.若能把各自的生产经验和独到的见解进行分析比较, 互相交流, 对于共同提高我国的硫酸生产水平, 有着积极的意义.

2010, Vol. 24

2010, Vol. 24