| 无水氟化铝对电解铝生产的有利因素分析 |

氟化铝是作为电解过程的溶剂之一而应用于电解生产中, 它不但是电解质的重要组成部分影响电解质的化学物理性质, 而且在正常电解生产过程中是调整电解质分子比、控制电解过程热平衡的重要手段.用不同方法生产的氟化铝化学物理性质差别甚大, 直接影响电解生产的操作、指标、产品质量和环境.随着电解生产操作水平和自动化控制精细度的提高, 对氟化铝质量的要求也越来越高.使用高质量的无水氟化铝是电解生产的必由之路.本文将通过无水、干法和湿法氟化铝的生产工艺和产品质量进行比较分析, 分析其在电解铝使用过程中对能源消耗、污染排放、产品质量方面的影响.

1 氟化铝产品的分类和生产工艺目前, 国内外各种氟化铝产品根据生产工艺的不同可分为3种:湿法氟化铝、干法氟化铝和无水氟化铝.①湿法氟化铝:以浓度30%的氢氟酸为原料, 与氢氧化铝反应生产的氟化铝产品; ②干法氟化铝:以88%~90%氟化氢气体为原料, 与氢氧化铝反应生产的氟化铝产品;③无水氟化铝:以99.9%以上无水氟化氢气体为原料, 与氢氧化铝反应生产的氟化铝产品.

湿法氟化铝生产工艺是20世纪50年代从前苏联引进的第一代技术; 干法氟化铝生产工艺是20世纪80年代湖南湘铝从瑞士布斯引进的第二代技术;无水氟化铝生产工艺是多氟多公司自主创新开发的第三代新技术.无水氟化铝生产过程中使用的氟化氢是经过冷凝精馏的高纯产品, 利用该项技术生产的无水氟化铝产品主含量高、容重大、水分及杂质含量极低.

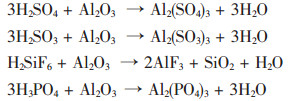

1.1 生产工艺比较下面从化学反应角度比较3种不同氟化铝生产工艺, 阐述3种氟化铝的优缺点.

1.1.1 3种氟化铝的生产工艺流程3种氟化铝的生产工艺流程见图 1.

|

| 图 1 3 种氟化铝的生产工艺流程 |

1.1.2 不同氟化铝工艺化学反应对比

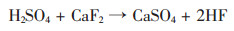

(1) 不同氟化铝生产氢氟酸工艺对比.氢氟酸生产以硫酸、发烟硫酸和萤石为原料.萤石常含有的杂质有SiO2、CaCO3、Al2O3、FeO3、Ca3(PO4)2, 伴生的微量元素有Cu、Ag、Au、Ni、Mn、Pb、Zn、Ba、Ga、V, 这些杂质和微量元素会参与反应.3种工艺氢氟酸生产区别在于对产生的氟化氢气体的处理方法.湿法氟化铝使用的30%的氢氟酸, 产生的粗氟化氢气体用水加以吸收.干法氟化铝是用产生的粗氟化氢气体直接用于合成氟化铝.无水氟化铝是将产生的氟化氢气体经精馏精制得到99.9%的液体氢氟酸, 再用于制氟化铝.以下是主反应和副反应的化学方程式.

a.氢氟酸主反应

|

b.氢氟酸副反应

|

|

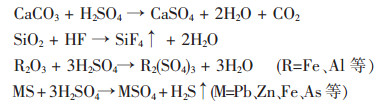

磷可能以磷酸钙、亚磷酸钙的形式存在于萤石中, 它与硫酸反应可生产磷酸、亚磷酸, 氢氟酸和磷酸反应生成六氟磷酸然后再分解生成五氟化磷;亚磷酸和氢氟酸反应生成三氟化磷, 亚磷酸分解生成磷酸和磷烷.

|

从以上副反应可以看出, 生成的氟化氢气体中会含有水分、四氟化硅、二氧化硫、硫化氢、五氟化磷、三氟化磷等, 这些杂质气体如不去除, 在有水的条件下, 会生成氟硅酸、硫酸、亚硫酸、磷酸等, 合成氟化铝时就会和氢氧化铝发生反应, 最终形成杂质进入氟化铝中, 降低氟化铝产品质量.从制酸工艺来看, 无水氟化铝所使用的氢氟酸质量要远远高于湿法氟化铝和干法氟化铝, 相应得到的氟化铝中杂质含量也远远低于前两种工艺生产的氟化铝.

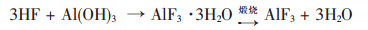

(2) 生产不同氟化铝的化学反应过程对比.

a.湿法氟化铝

① 主反应方程式

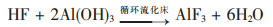

|

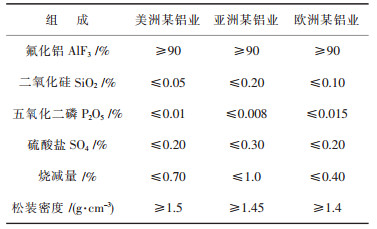

② 副反应方程式

|

湿法氟化铝将得到的氟化氢气体用水吸收为30%的氢氟酸, 在吸收过程中, 氟化氢气体中的杂质也同时被吸收, 因此这种30%的氢氟酸中含有较多的硫酸、氟硅酸、磷酸等.和氢氧化铝反应时, 先生成过饱和的氟化铝溶液, 然后经结晶得到三水氟化铝晶体, 再将三水氟化铝煅烧脱水得到氟化铝.同时在溶液中存在如上副反应.生成产物或以固体形式进入氟化铝, 或以吸附、夹晶等形式在氟化铝结晶时进入氟化铝, 从而影响湿法氟化铝产品质量.而且湿法氟化铝生产过程中先生成三水氟化铝结晶, 再煅烧脱水, 在这个过程中三水氟化铝结晶水从晶格中脱去, 造成晶体破裂, 粒度变小, 因而得到的氟化铝松装密度较低, 一般在0.7g/cm3.

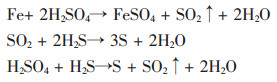

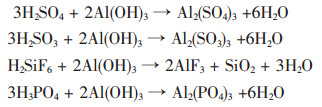

b.干法氟化铝

① 主反应方程式

|

② 副反应方程式

|

干法氟化铝先将氢氧化铝煅烧为氧化铝, 再和未经精馏精制的氟化氢粗气反应.氢氧化铝煅烧得到氧化铝的过程也存在着脱去晶格中水的过程, 造成晶体破裂, 因此煅烧后氧化铝粒度较煅烧前要小, 这会影响到随后合成氟化铝的力度, 因此干法氟化铝的松装密度一般在1.3~1.5g/cm3.

同时反应过程中存在以上副反应, 只是在干法氟化铝流化床反应器中, 温度高, 气体流速较快, 杂质气体与水生成的硫酸、亚硫酸、磷酸和氧化铝不能充分反应, 因此氟化铝中杂质含量要低于湿法氟化铝.

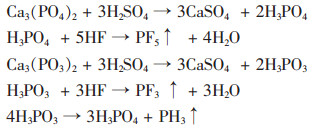

c.无水氟化铝

① 主反应方程式

|

② 副反应方程式

|

无水氟化铝先将氟化氢粗气精馏精制, 除去绝大部分的气体杂质, 得到99.9%以上的无水氟化氢, 再和水分含量约6%的氢氧化铝在循环流化床中反应, 副反应几乎没有, 极大降低了氟化铝中的杂质含量.氢氧化铝不经煅烧脱水, 减少晶体破裂, 又因高膨胀循环流化床具有气固分布一致、径向混合良好、气固接触充分等特点, 使得得到的氟化铝具有松装密度大(一般不小于1.6g/cm3)、水分含量低的优点.

从以上论述可以看出, 无水氟化铝拥有比前两种工艺更低的杂质含量、更低的水分含量、更高的松装密度以及更好的流动性.

2 电解铝生产对氟化铝的性质要求(1) 尽可能少的水分含量, 以减少电解质熔体的水解;

(2) 具有低的杂质含量, 以便提高电解铝的质量;

(3) 具有较好的流动性, 以满足自动化输送的需要.

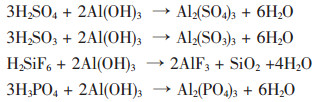

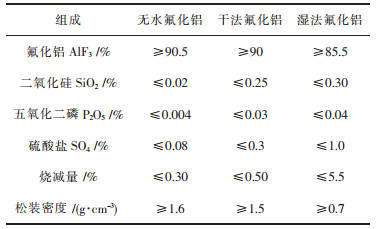

国标、国外标准和3种不同氟化铝的质量要求分别见表 1、表 2、表 3.

| 表 1 GB/T4292-2007 |

|

| 点击放大 |

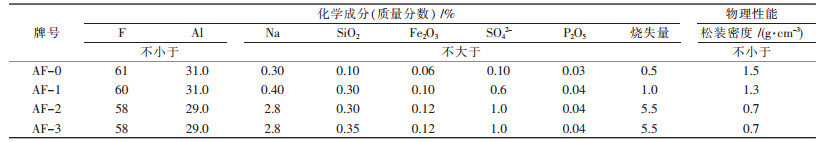

| 表 2 部分国外厂商指标 |

|

| 点击放大 |

| 表 3 3种不同氟化铝的产品质量对比 |

|

| 点击放大 |

3 不同氟化铝对电解铝生产影响的比较 3.1 氟化铝消耗

由表 3可见3种氟化铝主含量不同, 由此可算出在电解生产中无水氟化铝中氟化铝含量为用干法和湿法生产的氟化铝量的1.006和1.059倍.

“烧减量”是氟化铝中水分含量的表示, 氟化铝中的水分会导致氟化铝水解.在铝电解过程中因为三种氟化铝的烧减量的不同, 产生的水解量损失也不同, 因此仅仅考虑含水影响, 经计算干法和湿法生产的氟化铝消耗并分别为无水氟化铝的1.006和1. 195倍.

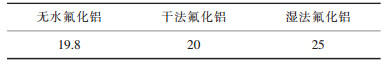

将主要含量和水分影响相加计算, 在电解铝生产中用干法和湿法生产出的氟化铝分别为无水氟化铝的1.012和1.266倍, 通过以上数据可以推算出三种氟化铝的吨铝氟化铝消耗量, 见表 4.

| 表 4 3种氟化铝吨铝消耗量/(kg·t-1) |

|

| 点击放大 |

2006年前, 我国电解铝生产还是以使用湿法氟化铝为主, 据期刊文献及相关信息网统计, 我国各家铝厂的吨铝的氟化铝消耗约为25kg/t[1], 当然氟化铝消耗与操作方式和管理水平有重要关系, 这也是我国铝厂与世界先进铝厂的差距之一.

由于无水氟化铝的水分含量极低, 尤其相对于湿法氟化铝, 其在加入电解液后主反应非常迅速, 水解反应等副反应非常少, 能够及时地调整电解质分子比, 有利于电解生产中槽温的准确控制.

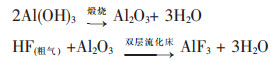

3.2 污染排放(1) 氟化氢气体.含氟烟气是电解铝生产中的主要气态污染物, 氟化氢是气氟的主要成分.氟化氢是电解质中的含氟物料与水或氢作用而产生的.水的来源是氧化铝、氟化铝和环境中的水分.物料中的含水量直接影响电解烟气中氟化氢的含量, 氟化氢含量高, 通过电解厂房天窗和净化烟囱排出量也增加.以下仅对氟化铝中含水量对氟化氢生成量作粗略计算.

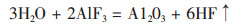

“烧减量”是指氟化铝产品在600 ℃的环境下灼烧0.5 h的减少量, 这个指标主要以氟化铝产品中的结晶水含量为主, 水对电解铝生产非常不利, 会与电解液中的氟化铝发生水解反应, 产生氟化氢气体, 不仅降低了氟化铝的收率而且排放出有害的氟化氢气体污染环境[2], 其反应方程式为:

|

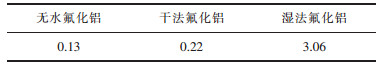

根据3种氟化铝的“烧减量”指标和水解反应方程式可以算出其在电解使用后氟化氢气体的排放量.电解HF排放量见表 5.

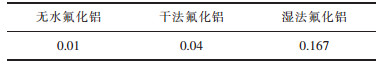

| 表 5 3种氟化铝在电解中吨铝HF排放量/(kg·t-l) |

|

| 点击放大 |

(2) 二氧化硫气体.氟化铝中的“硫酸盐”在加入电解液后会产生有害的二氧化硫气体, 根据3种氟化铝的“硫酸盐”指标可以算出其在电解铝使用后二氧化硫气体的排放量.二氧化硫排放量见表 6.

| 表 6 3 种氟化铝在电解中吨铝 SO2 排放量 /(kg·t-l) |

|

| 点击放大 |

3.3 对电流效率的影响

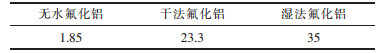

氟化铝中的“五氧化二磷”在加入电解质后会一直累积而导致磷含量升高, 造成电流效率的下降, 电耗升高, 据有关资料报道, 如果电解质中含有0.01%的磷, 则电流效率降低0.95%.根据三种氟化铝的“五氧化二磷”指标可以算出其进入电解质的量, 见表 7.

| 表 7 3种不同氟化铝吨铝磷累积量/(g·t-l) |

|

| 点击放大 |

使用湿法氟化铝其磷的累积对电流效率的影响最大, 而使用无水氟化铝最小, 使用无水氟化铝对电解铝工业节能降耗的优势显而易见.

3.4 对原铝质量的影响氟化铝中的二氧化硅在加入电解液后会进入原铝, 根据3种氟化铝的二氧化硅指标可以算出其进入电解质中的量, 见表 8.

| 表 8 3种不同氟化铝硅进入原铝对比/×10-6 |

|

| 点击放大 |

按照上表的数据计算, 使用无水氟化铝其硅杂质进入量将比干法和湿法氟化铝大大减少, 有助于原铝产品质量的提高.

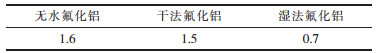

3.5 流动性的差异粉体物料流动性可粗略的用粉体物料松装密度来评价, 松装密度大的流动性较好, 3种不同氟化铝松装密度见表 9.

| 表 9 3种不同氟化铝松装密度/(g·cm-3) |

|

| 点击放大 |

4 结语

氟化铝产品作为电解铝工业必须的主要辅助材料之一, 其产品质量对于电解铝企业节能减排、产品质量起到较大影响.2007年10月29日, 新颁布的《铝行业准入条件》明文规定:“禁止湿法工艺生产铝用氟化盐”; “新改造的电解铝生产能力, 原铝液消耗氟化盐低于25 kg / t-Al;现有的电解铝企业, 原铝液消耗氟化盐低于30 kg / t-Al”.“电解铝项目吨铝外排氟化物(包括无组织排放量)要低于1 kg”结合对氟化铝产品的分析对比, 可以得出以下结论:湿法氟化铝已经列入淘汰之列.采用质量优异的氟化铝产品, 电解铝企业才能达到《铝行业准入条件》的相应要求.无水氟化铝产品, 生产工艺先进, 使用纯净的原料, 产品质量优异, 容重大、烧减量极低, 更加有利于电解铝的产品质量、节能减排, 将成为新一代高性能铝用氟化盐, 是未来的发展方向.

| [1] |

中华人民共和国国家发展和改革委员会. 铝行业准入条件[S]. 2007.

|

| [2] |

李瑛. 浅谈降低电解槽氟化铝单耗的方法[J].

有色冶金节能, 2007(5): 21–23.

|

2010, Vol. 24

2010, Vol. 24